Wat is Nauwkeurige machinering ? Definitie en Sleutelprincipes

Definitie van Nauwkeurige machinering en Haar Betekenis in Moderne Productie

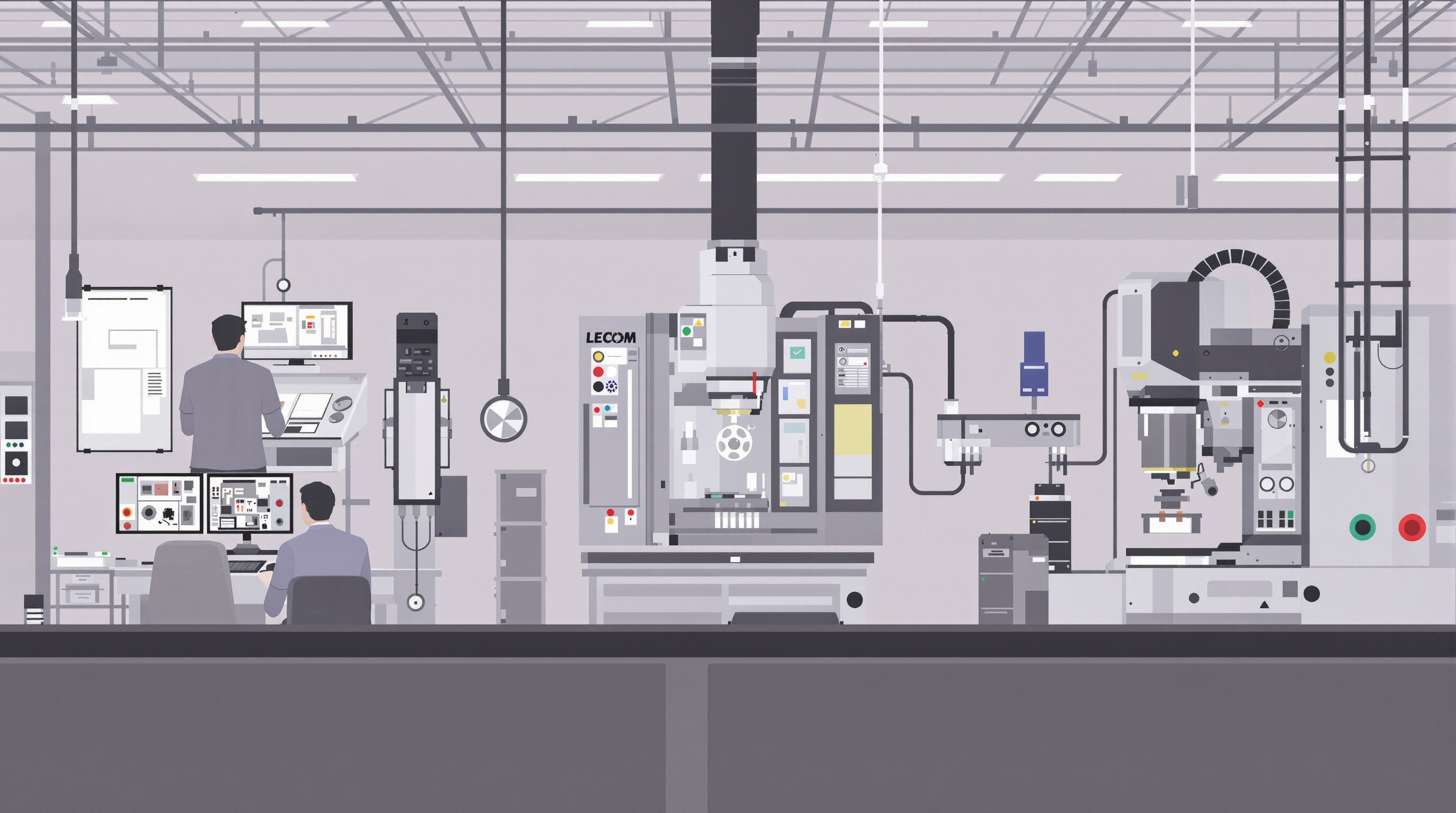

Precisiebewerking verwijst naar een substractieve productiemethode waarbij computergestuurde CNC-machines worden gebruikt om onderdelen te fabriceren met zeer nauwe toleranties, soms tot plus of min 0,005 inch. Wanneer CAD/CAM-software wordt ingezet, zet deze de digitale blauwdrukken om in exacte freesbanen, waardoor micronnauwkeurigheid mogelijk wordt. Het belang van dit soort precisie kan niet genoeg worden benadrukt, vooral in sectoren zoals lucht- en ruimtevaarttechniek of de productie van medische apparatuur. Een enkele inconsistentie in deze onderdelen kan ernstige gevolgen hebben voor zowel de veiligheid als de algehele prestaties. Vooruitkijkend voorspellen marktonderzoekers dat de wereldwijde precisiebewerkingsindustrie aanzienlijk zal groeien en rond 2030 ongeveer 180,25 miljard dollar waard zal zijn, met een jaarlijkse groeisnelheid van ongeveer 7,8 procent. Deze uitbreiding lijkt voornamelijk te worden gestimuleerd door toenemende behoeften uit onder andere de ontwikkeling van geavanceerde robotica en de transitie naar hernieuwbare energieoplossingen in diverse industrieën.

Hoe Nauwkeurige machinering Verschilt van Conventionele Bewerkingsmethoden

Traditionele bewerking is sterk afhankelijk van handmatig werk en bereikt meestal tolerantieniveaus van ongeveer ±0,01 inch. Precisiebewerking gaat hier volledig anders mee om. Met CNC-systemen die alles automatisch regelen, van het kiezen van gereedschap tot het instellen van snijsnelheden en het positioneren van onderdelen, kunnen deze machines opnieuw en opnieuw een nauwkeurigheid van ±0,001 inch behalen. Denk eraan - fabrikanten kunnen nu batches van 10.000 medische schroeven produceren waarbij elk exemplaar binnen 5 micrometer van perfectie valt. Handmatige technieken kunnen simpelweg niet zo consistent blijven, hooguit bij ongeveer 100 stuks. De cijfers ondersteunen dit ook. Volgens onderzoek van NIST uit 2023 verminderen geautomatiseerde processen menselijke fouten met ongeveer twee derde. Hierdoor worden allerlei complexe vormen op grote schaal mogelijk, iets wat bijna onmogelijk zou zijn met alleen traditionele methoden.

De Rol van Toleranties en Oppervlakteafwerking bij het Definiëren van Precisie

Bij precisieproductie vertellen toleranties en oppervlakteruwheid (Ra) ons eigenlijk wat we echt moeten weten. Neem bijvoorbeeld lucht- en ruimtevaartturbinebladen; deze vereisen zeer strakke specificaties van ongeveer 0,0002 inch plus of min, en een oppervlakteafwerking van circa 0,4 micrometer om al die extreme werkomstandigheden te kunnen verdragen. Als onderdelen buiten het tolerantieniveau van 0,01 inch vallen, tonen studies van de Society of Manufacturing Engineers aan dat de foutfrequentie met bijna 20% stijgt, wat betekent dat sommige fabrikanten jaarlijks bijna zevenhonderdveertigduizend dollar verliezen door deze problemen. Aan de andere kant leidt een gladder oppervlak in het bereik van Ra 0,8 tot 1,6 micrometer tot minder wrijving binnen hydraulische systemen. Hierdoor werken deze systemen ook beter en stijgt de energie-efficiëntie met ongeveer 15 procent. Al deze getallen wijzen op één ding: precisie speelt een zeer belangrijke rol bij de bouw van apparatuur die onder druk moet presteren.

De Rol van CNC-technologie bij het Bereiken van Precisie

Inleiding tot CNC-bewerking en frezen in precisieproductie

CNC-technologie, afkorting voor Computer Numerical Control, vormt de ruggengraat van de huidige precisiebewerkingsindustrie. Het systeem neemt die digitale ontwerpen die op computers zijn gemaakt en zet ze om in daadwerkelijke banen waar de slijp- of snijgereedschappen tijdens de productie aan houden. Wat CNC zo indrukwekkend maakt, is hoe nauwkeurig het afmetingen kan beheren, soms tot binnen een tolerantie van plus of min 0,005 millimeter. Denk aan industrieën waar zulke kleine maten echt van belang zijn. In de lucht- en ruimtevaarttechniek kan bijvoorbeeld één verkeerd decimaalpunt een ramp betekenen wanneer onderdelen niet goed op elkaar passen. Evenzo kunnen kleine fouten in de productie van medische apparatuur leiden tot implantaten die gewoonweg niet correct in het menselijk lichaam werken. Daarom vertrouwen producenten in deze kritieke vakgebieden dag na dag sterk op CNC-machines.

Hoe CNC-systemen nauwkeurigheid, herhaalbaarheid en efficiëntie verbeteren

CNC-machines gebruiken gesloten lus terugkoppelingssystemen om gereedschappositie in real-time te monitoren en te corrigeren. Volgens een 2023 studie in de Journal of Manufacturing Systems , reduceren geavanceerde CNC-systemen dimensionale fouten met 63% vergeleken met traditionele methoden. Belangrijke voordelen zijn:

- Herhaalbaarheid : Geautomatiseerde processen garanderen 99,8% onderdeelconformiteit over grote productieruns (Ponemon 2023).

- Meerassige coördinatie : 5-assige bewerking stelt in staat complexe vormen te produceren in één enkele opstelling, waardoor levertijden met 40% worden verkort.

Evoluatie van CNC-technologie en haar impact op industriële productie

Al sinds de jaren vijftig heeft de technologie van computer numerical control (CNC) grote veranderingen doorgemaakt, van oude ponskaartsystemen naar de huidige toepassingen waarbij kunstmatige intelligentie (AI) een rol speelt tijdens het bewerkingsproces. Moderne apparatuur is uitgerust met sensoren van het Internet of Things (IoT), die trillingen in real time monitoren en ook corrigeren voor temperatuurveranderingen. Deze sensoren lossen kleine problemen zelfs op tot een tolerantie van plus of min 2 micrometer wanneer de omstandigheden veranderen. De voortdurende verbeteringen hebben de productie-industrie aanzienlijk vooruitgeholpen. Neem bijvoorbeeld halfgeleiders – bedrijven streven naar oppervlakken die zo glad zijn dat ze een gemiddelde ruwheid van minder dan Ra 0,1 micrometer meten. Om dit te bereiken, zijn tegenwoordig niets minder dan top CNC-installaties vereist.

Industrieel paradox: Hoge initiële kosten versus langetermijnprecisie en ROI

Een investering in CNC-machines betekent een behoorlijke uitgave vooraf, meestal ergens tussen 150k en 500k dollar, maar het geld betaalt zich op de lange termijn terug. Deze machines verminderen het afval van materialen met ongeveer 23 procent, wat snel oploopt. Bovendien brengen ze producten sneller op de markt, waardoor ongeveer 34% wordt bespaard op de tijdlijn voor die precisie-onderdelen die nauwe toleranties vereisen. De cijfers ondersteunen dit ook. Middelgrote bedrijven melden jaarlijks ongeveer 740.000 dollar te besparen op kwaliteitscontrole alleen, sinds de overstap naar CNC-technologie. Als je er alles bij elkaar optelt, zowel vanuit financieel oogpunt als qua soepele werking van de dagelijkse operaties, is het logisch.

De Nauwkeurige machinering Werkstroom: Van CAD-ontwerp naar definitieve inspectie

Ontwerpfase met behulp van CAD-software in productiewerkstromen

Het proces begint met CAD (Computer-Aided Design)-software, waarin ingenieurs 3D-modellen creëren met exacte afmetingen en tolerantiespecificaties op microuniveau - vaak zo nauwkeurig als ±0,001 mm. Deze digitale aanpak elimineert fouten in handmatige tekenwerk en vermindert materiaalverspilling tot wel 50% vergeleken met traditionele ontwerpmethoden.

CAM-programmering en gereedschapspadgeneratie voor CNC-uitvoering

Nadat het CAD-model is voltooid, genereert CAM (Computer-Aided Manufacturing)-software machineleesbare G-code die gereedschapspaden, toerentallen en voedingssnelheden definieert. Geavanceerde CAM-systemen simuleren de complete bewerkingsvolgorde om botsingen te detecteren en cyclustijden te optimaliseren - cruciaal voor het behouden van efficiëntie in productie met hoge volumes.

Machine-instelling, materiaalkeuze en werkopspanning

Bij het kiezen van materialen voor bewerkingswerk gaat men meestal voor iets als lucht- en ruimtevaartkwaliteit aluminium of medische kwaliteit roestvrij staal, omdat ze bepaalde eigenschappen nodig hebben voor de klus die voorhanden is. Om te voorkomen dat de grondstof verplaatst tijdens het draaien op hoge snelheid, spannen bedrijven deze meestal met hydraulische klemmen, standaard klemmen of soms vacuümtafels, afhankelijk van wat het beste werkt voor het materiaal. Goede resultaten behalen hangt sterk af van het in stand houden van stabiliteit, omdat elke trilling de metingen kan verstoren en ruwe oppervlakken kan achterlaten die niemand wil. En vergeet niet om de gereedschappen goed te kalibreren voordat u aan het werk begint. Een bedrijf dat ik vorige week bezocht, had al zijn CNC-machines eenmaal per week gekalibreerd om consistente sneden over verschillende projecten te garanderen.

Bewerking uitvoering en real-time monitoring

Tijdens de uitvoering volgen CNC-machines geprogrammeerde instructies, terwijl ingebedde sensoren temperatuur, trillingen en slijtage van de gereedschappen monitoren. Sluitlus-systemen passen dynamisch de parameters aan, bijvoorbeeld compensatie voor gereedschap-afbuiging in diepe holtes, waardoor het afvalpercentage met 30-40% wordt verlaagd in vergelijking met niet-gecontroleerde processen.

Nabewerking, inspectie en kwaliteitsborging

Na het bewerken ondergaan onderdelen nabewerkingsstappen zoals ontgraten, polijsten of anodiseren. De eindinspectie omvat CMM's (Coördinatenmeetmachines) om afmetingen te controleren volgens het originele CAD-model en oppervlakte-profilometers om de ruwheid te meten tot 0,1 µm. Statistische procescontrolegrafieken volgen de variatie en zorgen ervoor dat 99,9% voldoet aan ISO 9001-standaarden vóór levering.

Kern Nauwkeurige machinering Technieken en hun toepassingen

CNC-frezen: principes, toepassingen en afmetelijke nauwkeurigheid

CNC-freesen werkt door gebruik te maken van computergestuurde draaiende snijgereedschappen die materiaal van werkstukken verwijderen. De precisie kan hier echt indrukwekkend zijn, soms tot slechts 0,001 inch tolerantie volgens branche-standaarden zoals ASME B46.1-2023. Deze methode is uitstekend geschikt voor het maken van ingewikkelde onderdelen met kenmerken zoals pockets, groeven en die gecompliceerde 3D-vormen die we zien in onder andere auto-overbrengingen en componenten van vliegtuigbeugels. Wat het betrouwbaar maakt, is het gesloten systeem dat tijdens het hele proces de positie in de gaten houdt. Als gevolg daarvan kunnen fabrikanten rekenen op vrij gladde oppervlakken met een gemiddelde ruwheid van ongeveer 8 tot 32 micro-inch, wat voor de prestaties van deze onderdelen in hun uiteindelijke toepassing erg belangrijk is.

CNC-draaien en Swiss machining voor complexe cilindrische onderdelen

CNC-draaien produceert rotatiesymmetrische onderdelen zoals hydraulische kleplichamen en halfgeleideraansluitingen, waarbij diametrale toleranties binnen 0,0005" worden gehouden. Zwitsers frezen versterkt deze mogelijkheid voor slanke, hoogwaardige onderdelen zoals schroeven voor tandimplantaten. Door het materiaal door een schuifkop te leiden, is tegelijk draaien en schroefdraad bewerken mogelijk, waarbij concentriciteit onder 0,0002" TIR wordt gehandhaafd.

Precisieslijpen voor uiterst fijne oppervlakteafwerking

Vlakslijpen levert afwerkingen onder 0,4 µm Ra op met behulp van slijpmiddelen zoals aluminiumoxide of CBN-schijven — essentieel voor pompafdichtingen en lagers. Creep-feed slijpen combineert hoge materiaalafvoersnelheden (tot 50 mm³/s) met submicronnauwkeurigheid, waardoor het geschikt is voor turbinebladwortels in gasturbines.

Elektro-erosie (EDM) voor complexe geometrieën

EDM verwijdert materiaal via gecontroleerde elektrische ontladingen, waardoor scherpe binnenhoeken mogelijk zijn (tot 0,001" straal) en micro-gaten geboord kunnen worden (Ø0,004") in geleidende materialen. Wire EDM kan 12" dikke gereedschapstaal doorsnijden met spleetbreedtes onder 0,006", waarbij de integriteit behouden blijft van geharde legeringen die worden gebruikt voor brandstofinspuitdoppen en gietvormen.

Multias-CNC-bewerking: Uitbreiding van 3-assige mogelijkheden

5-assige CNC-systemen maken het mogelijk om het werkstuk tijdens het frezen te kantelen en draaien, waardoor complexe onderdelen in één opspanning geproduceerd kunnen worden, zoals vliegtuigspanten en orthopedische implantaten. Een studie van NIST uit 2022 constateerde dat 9-assige configuraties de cyclustijden met 62% verkorten voor prismatische onderdelen, terwijl de positioneringsnauwkeurigheid binnen 0,0008" wordt gehouden, wat de productie in de auto-industrie voor elektrische voertuigen versnelt.

Veelgestelde vragen

Wat is precisiebewerking?

Precisiebewerking houdt in het gebruik van computergestuurde CNC-machines om onderdelen te fabriceren met uiterst nauwe toleranties, vaak tot ±0,005 inch, geschikt voor sectoren zoals lucht- en ruimtevaart en medische apparatuur.

Hoe verschilt precisiebewerking van traditionele bewerking?

In tegenstelling tot traditionele bewerking, die gebaseerd is op handmatig werk, maakt precisiebewerking gebruik van CNC-systemen voor geautomatiseerde processen en bereikt op consistent wijze toleranties tot ±0,001 inch.

Welke rol speelt CNC-technologie bij precisiebewerking?

CNC-technologie is essentieel voor precisiebewerking, het omzetten van digitale ontwerpen in nauwkeurige freesbanen en het behalen van hoge nauwkeurigheid, herhaalbaarheid en efficiëntie in verschillende industrieën.

Wat zijn de belangrijkste toepassingen van CNC-frezen?

CNC-frezen wordt gebruikt voor het maken van complexe onderdelen met hoge dimensionale nauwkeurigheid, geschikt voor componenten zoals auto-overbrengingen en vliegtuigbeugels.

Welke voordelen biedt Zwitsers frezen?

Zwitserse bewerking is ideaal voor slanke, hoogwaardige precisieonderdelen zoals schroeven voor tandimplantaten, waardoor tegelijkertijd draaien en schroefdraad bewerken mogelijk is terwijl een hoge concentriciteit behouden blijft.