Che cos'è Lavorazione di precisione ? Definizione e principi fondamentali

Definizione di Lavorazione di precisione e la sua importanza nella produzione moderna

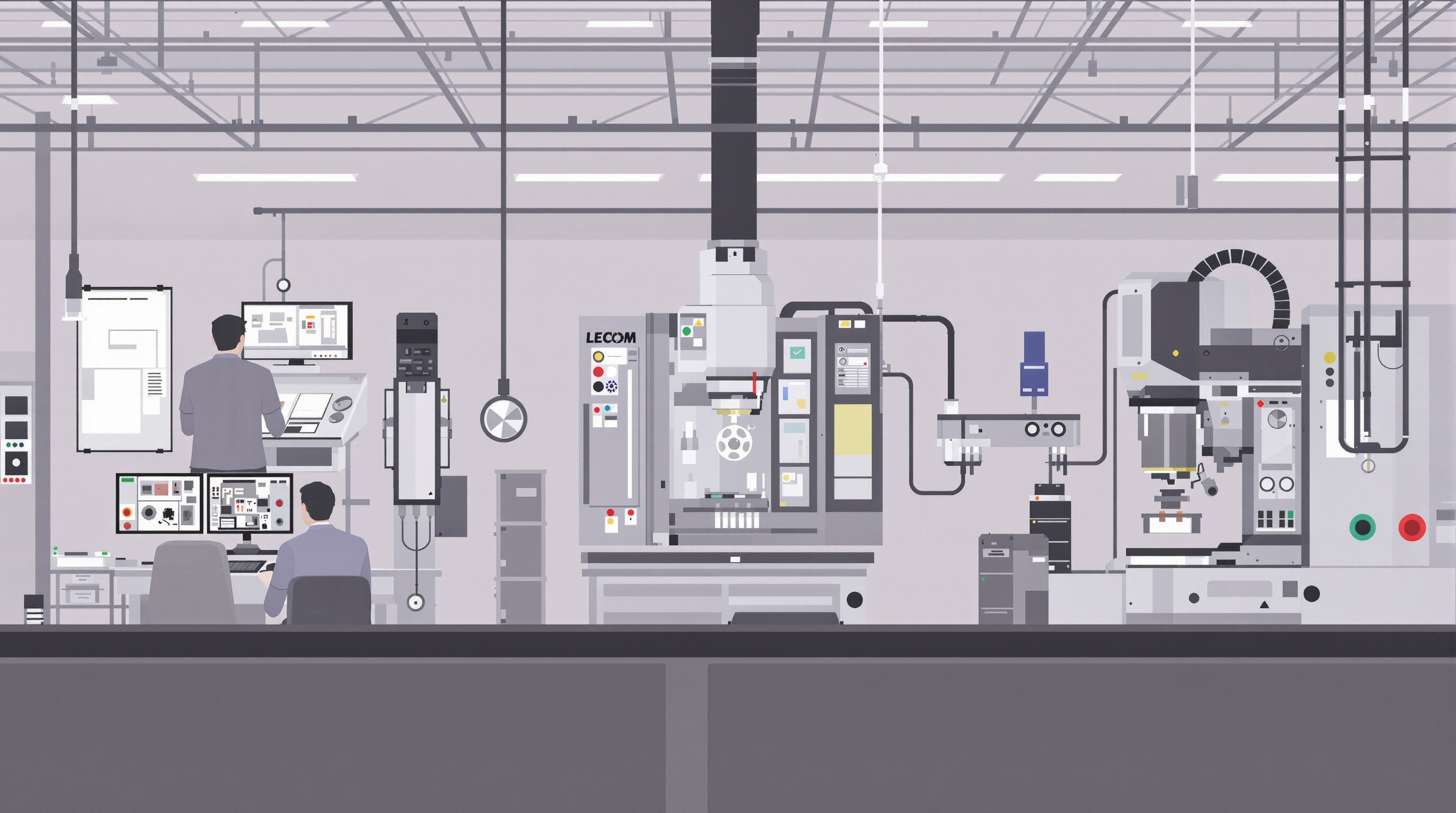

La lavorazione di precisione si riferisce a un metodo di produzione di tipo sottrattivo in cui macchine a controllo numerico (CNC) vengono utilizzate per realizzare componenti con tolleranze estremamente ridotte, talvolta fino a più o meno 0,005 pollici. Quando entra in gioco il software CAD CAM, essenzialmente converte quei progetti digitali in percorsi di taglio precisi, permettendo un'accuratezza a livello di micron. L'importanza di una tale precisione non può essere sottolineata abbastanza, specialmente in settori come l'ingegneria aerospaziale o la produzione di dispositivi medici. Una singola incoerenza in questi componenti può comportare conseguenze gravi per la sicurezza e per il funzionamento complessivo. Guardando al futuro, gli analisti del mercato prevedono che l'industria globale della lavorazione di precisione crescerà in modo significativo, raggiungendo circa 180,25 miliardi di dollari entro l'anno 2030 con un tasso annuo di crescita di circa il 7,8 percento. Questa espansione sembra essere alimentata principalmente da crescenti esigenze provenienti da ambiti come lo sviluppo di robotica avanzata e la spinta verso soluzioni di energia rinnovabile in vari settori industriali.

Come Lavorazione di precisione Differisce dai Metodi di Lavorazione Convenzionali

La lavorazione tradizionale dipende fortemente dal lavoro manuale e generalmente raggiunge livelli di tolleranza di circa ±0,01 pollici. La lavorazione di precisione invece adotta un approccio completamente diverso. Grazie ai sistemi CNC che gestiscono automaticamente ogni aspetto, dalla selezione degli utensili alla definizione delle velocità di taglio e al posizionamento dei pezzi, queste macchine riescono a raggiungere ripetutamente un'accuratezza di ±0,001 pollici. Pensateci: i produttori possono ora realizzare lotti di 10.000 viti per uso medico in cui ciascuna si discosta al massimo di 5 micron dalla perfezione. Tecniche manuali non sarebbero in grado di garantire una simile costanza nemmeno per un massimo di 100 pezzi. A confermare ciò ci sono anche i numeri. Secondo una ricerca del NIST del 2023, i processi automatizzati riducono gli errori umani di circa due terzi. Questo rende possibile produrre su larga scala forme complesse che sarebbero quasi impossibili da ottenere con i soli metodi tradizionali.

Il Ruolo delle Tolleranze e della Finitura Superficiale nella Definizione della Precisione

Quando si parla di produzione precisa, le tolleranze e la rugosità superficiale (Ra) ci dicono effettivamente ciò che dobbiamo sapere. Prendiamo ad esempio le pale delle turbine per l'aerospaziale: necessitano di specifiche estremamente strette, circa 0,0002 pollici in più o in meno, e una finitura superficiale di circa 0,4 micrometri per resistere a tutte quelle condizioni operative difficili. Se i componenti escono dal range di tolleranza di 0,01 pollici, studi della Society of Manufacturing Engineers mostrano che i tassi di guasto aumentano di circa il 20%, il che significa che alcuni produttori perdono quasi settecentoquarantamila dollari all'anno solo per questi problemi. Al contrario, quando le superfici sono più lisce nell'intervallo Ra 0,8 a 1,6 micrometri, si ha meno attrito all'interno dei sistemi idraulici. Questo fa sì che funzionino meglio anche, aumentando l'efficienza energetica di circa il 15 percento. Tutti questi numeri indicano una cosa sola: la precisione è di fondamentale importanza quando si costruiscono apparecchiature che devono funzionare sotto pressione.

Il Ruolo della Tecnologia CNC nel Raggiungimento della Precisione

Introduzione alla Fresatura e al Taglio CNC nella Produzione di Precisione

La tecnologia CNC, acronimo di Computer Numerical Control, costituisce il fondamento dell'industria moderna della lavorazione precisa. Il sistema trasforma i progetti digitali creati al computer in effettivi percorsi lungo i quali gli utensili da taglio si muovono durante il processo produttivo. L’aspetto più sorprendente dei sistemi CNC è la loro capacità di controllare con estrema precisione dimensioni talvolta ridotte fino a ±0,005 millimetri. Pensiamo a settori industriali in cui misurazioni così ridotte sono cruciali. Nel campo dell’ingegneria aerospaziale, ad esempio, un errore di un solo decimale potrebbe causare disastri qualora le componenti non combacino correttamente. Analogamente, nella produzione di dispositivi medici, errori apparentemente insignificanti potrebbero generare impianti che semplicemente non funzionano correttamente all’interno del corpo umano. Per questo motivo, produttori operanti in questi settori critici fanno quotidianamente forte affidamento sulle macchine CNC.

Come i Sistemi CNC Migliorano Precisione, Ripetibilità ed Efficienza

Le macchine CNC utilizzano sistemi di feedback a ciclo chiuso per monitorare e correggere in tempo reale la posizione degli utensili. Secondo uno studio del 2023 pubblicato sul Journal of Manufacturing Systems , i sistemi CNC avanzati riducono gli errori dimensionali del 63% rispetto ai metodi tradizionali. I principali vantaggi includono:

- Ripetibilità : I processi automatizzati garantiscono una conformità dei pezzi del 99,8% durante grandi serie di produzione (Ponemon 2023).

- Coordinazione multiasse : La lavorazione a 5 assi permette di produrre forme complesse in un'unica configurazione, riducendo i tempi di consegna del 40%.

Evoluzione della tecnologia CNC e il suo impatto sulla produzione industriale

Già a partire dagli anni '50, la tecnologia del controllo numerico dei computer ha subito importanti trasformazioni, passando dai vecchi sistemi a schede perforate fino ad arrivare a ciò che vediamo oggi, con l'intelligenza artificiale che supporta i processi di lavorazione. Le attrezzature moderne sono dotate di sensori Internet of Things in grado di monitorare le vibrazioni in tempo reale e di compensare anche le variazioni di temperatura. Questi sensori riescono a correggere problemi minimi con una precisione di circa più o meno 2 micron quando le condizioni circostanti cambiano. I progressi realizzati nel tempo hanno davvero spinto avanti il settore manifatturiero. Prendiamo ad esempio i semiconduttori: le aziende richiedono superfici estremamente lisce, con un valore medio di rugosità inferiore a Ra 0,1 micrometro. Per raggiungere questi risultati oggi è indispensabile disporre di configurazioni CNC di altissimo livello.

Paradosso industriale: Alto costo iniziale contro precisione e ROI a lungo termine

Investire in macchine CNC significa spendere una bella somma all'inizio, generalmente tra 150mila e 500mila dollari, ma nel lungo termine l'investimento paga. Queste macchine riducono gli sprechi di materiale di circa il 23 percento, una percentuale che fa rapidamente la differenza. Inoltre, permettono di immettere i prodotti sul mercato più velocemente, riducendo di circa il 34% i tempi di realizzazione per quei componenti che richiedono tolleranze molto strette. I numeri confermano quanto detto: aziende di medie dimensioni riportano un risparmio di circa 740mila dollari all'anno solo in termini di controllo qualità dopo aver adottato la tecnologia CNC. Considerando tutto insieme, questa scelta si rivela sensata sia dal punto di vista economico che per l'efficienza operativa quotidiana.

La Lavorazione di precisione Flusso di lavoro: Dalla progettazione CAD all'ispezione finale

Fase di progettazione con software CAD nei flussi di lavoro produttivi

Il processo inizia con il software CAD (Computer-Aided Design), dove gli ingegneri creano modelli 3D con dimensioni precise e specifiche di tolleranza a livello microscopico, spesso fino a ±0,001 mm. Questo approccio digitale elimina gli errori del disegno manuale e riduce lo spreco di materiale fino al 50% rispetto ai metodi tradizionali di progettazione.

Programmazione CAM e Generazione del Percorso Utensile per l'Esecuzione CNC

Dopo aver completato il modello CAD, il software CAM (Computer-Aided Manufacturing) genera un G-code leggibile dalla macchina che definisce i percorsi utensile, la velocità del mandrino e i regimi di avanzamento. I sistemi CAM avanzati simulano l'intera sequenza di lavorazione per rilevare collisioni e ottimizzare i tempi di ciclo, fondamentali per mantenere l'efficienza nella produzione su larga scala.

Configurazione della Macchina, Selezione del Materiale e Fissaggio del Pezzo

Quando si scelgono i materiali per lavorazioni meccaniche, gli operatori tendono a optare per materiali come alluminio di qualità aerospaziale o acciaio inox di qualità medica, poiché necessitano di determinate proprietà per il lavoro da svolgere. Per evitare che il materiale grezzo si sposti durante le operazioni ad alta velocità, le officine di solito lo fissano utilizzando morse idrauliche, mordenti standard o, a seconda del materiale, tavole a vuoto. Ottenere risultati soddisfacenti dipende molto dal mantenere tutto stabile, visto che eventuali vibrazioni possono compromettere le misurazioni e lasciare superfici irregolari, indesiderate. Non dimenticare inoltre di calibrare correttamente gli utensili prima di iniziare il lavoro. Un'officina che ho visitato la scorsa settimana effettuava la calibrazione di tutte le macchine CNC settimanalmente, al fine di garantire tagli precisi e uniformi su progetti diversi.

Esecuzione della Lavorazione e Monitoraggio in Tempo Reale

Durante l'esecuzione, le macchine CNC seguono le istruzioni programmate mentre i sensori integrati monitorano la temperatura, le vibrazioni e l'usura degli utensili. I sistemi a ciclo chiuso regolano dinamicamente i parametri, ad esempio compensando la deflessione dell'utensile nelle cavità profonde, riducendo i tassi di scarto del 30-40% rispetto ai processi non monitorati.

Post-Processing, Ispezione e Controllo Qualità

Dopo la lavorazione, le parti subiscono fasi di post-lavorazione come sbarbatura, lucidatura o anodizzazione. L'ispezione finale prevede l'utilizzo di CMM (Coordinate Measuring Machines) per verificare le dimensioni rispetto al modello CAD originale e profilometri per misurare la rugosità fino a 0,1 µm. I grafici di controllo statistico del processo tracciano le variazioni, garantendo una conformità del 99,9% agli standard ISO 9001 prima della consegna.

Nucleo Lavorazione di precisione Tecniche e Relative Applicazioni

CNC milling: Principi, applicazioni e accuratezza dimensionale

La fresatura CNC funziona utilizzando utensili di taglio rotanti controllati da computer per rimuovere materiale dai pezzi in lavorazione. La precisione può essere davvero impressionante, arrivando a tolleranze di soli 0,001 pollici in base a standard del settore come ASME B46.1-2023. Questo metodo si distingue nella produzione di componenti complessi con caratteristiche come tasche, scanalature e quelle complicate forme 3D che vediamo in cose come i cambi delle automobili e le componenti strutturali degli aerei. A rendere affidabile il processo è il sistema a circuito chiuso che tiene traccia della posizione durante l'intera operazione. Di conseguenza, i produttori possono aspettarsi superfici abbastanza lisce, con un valore medio di rugosità compreso tra circa 8 e 32 micro-pollici, il che è molto importante per il corretto funzionamento di questi componenti nelle loro applicazioni finali.

Tornitura CNC e Swiss machining per componenti cilindrici complessi

La tornitura CNC produce componenti simmetrici come corpi valvole idrauliche e raccordi per semiconduttori, mantenendo tolleranze diametrali entro 0,0005". La lavorazione svizzera migliora questa capacità per parti sottili e di alta precisione come viti per impianti dentali. Guidando il materiale attraverso una testa mobile, permette di eseguire contemporaneamente tornitura e filettatura mantenendo una concentricità inferiore a 0,0002" TIR.

Rettilavatura di precisione per finiture superficiali ultrafini

La rettilavatura superficiale raggiunge finiture sotto i 0,4 µm Ra utilizzando abrasivi come ossido di alluminio o ruote CBN, essenziali per guarnizioni di pompe e piste dei cuscinetti. La rettilavatura con avanzamento profondo combina elevati tassi di asportazione (fino a 50 mm³/s) con accuratezza submicronica, rendendola adatta per le radici delle pale delle turbine a gas.

Erosione a scintilla (EDM) per geometrie complesse

La lavorazione EDM (Electrical Discharge Machining) rimuove materiale tramite scariche elettriche controllate, permettendo di realizzare angoli interni molto precisi (fino a raggi di 0,001") e di eseguire fori microscopici (Ø0,004") su materiali conduttivi. Il taglio mediante filo EDM può operare su acciaio per utensili spesso fino a 12" con larghezze di taglio inferiori a 0,006", preservando l'integrità delle leghe indurite utilizzate per ugelli di iniettori di carburante e stampi per pressofusione.

Lavorazione CNC multiasse: Oltre i limiti delle 3 assi

i sistemi CNC a 5 assi permettono di inclinare e ruotare il pezzo durante la fresatura, consentendo la produzione in un'unica lavorazione di componenti complessi come i longheroni aerei e gli impianti ortopedici. Una ricerca del NIST del 2022 ha dimostrato che le configurazioni a 9 assi riducono i tempi di ciclo del 62% sui componenti prismoidali mantenendo un'accuratezza posizionale entro 0,0008", accelerando la produzione nell'industria automobilistica per veicoli elettrici.

Domande Frequenti

Cos'è la Fresa di Precisione?

La lavorazione di precisione prevede l'utilizzo di macchine CNC controllate da computer per produrre componenti con tolleranze estremamente ridotte, spesso fino a ±0,005 pollici, adatte a settori come l'aerospaziale e i dispositivi medici.

In che modo la lavorazione di precisione si differenzia dalla lavorazione tradizionale?

A differenza della lavorazione tradizionale, basata su intervento manuale, la lavorazione di precisione utilizza sistemi CNC per processi automatizzati, raggiungendo tolleranze fino a ±0,001 pollici in modo costante.

Qual è il ruolo della tecnologia CNC nella lavorazione di precisione?

La tecnologia CNC è fondamentale nella lavorazione di precisione, poiché converte i progetti digitali in percorsi di taglio precisi, garantendo elevata accuratezza, ripetibilità ed efficienza in vari settori industriali.

Quali sono le principali applicazioni della fresatura CNC?

La fresatura CNC viene utilizzata per produrre componenti complessi con elevata precisione dimensionale, adatti a parti come i cambi delle automobili e le staffe degli aerei.

Quali vantaggi offre la tornitura svizzera?

La tornitura svizzera è ideale per componenti snelli e di alta precisione, come le viti per impianti dentali, permettendo di eseguire contemporaneamente tornitura e filettatura mantenendo un'elevata concentricità.

Indice

- Che cos'è Lavorazione di precisione ? Definizione e principi fondamentali

-

Il Ruolo della Tecnologia CNC nel Raggiungimento della Precisione

- Introduzione alla Fresatura e al Taglio CNC nella Produzione di Precisione

- Come i Sistemi CNC Migliorano Precisione, Ripetibilità ed Efficienza

- Evoluzione della tecnologia CNC e il suo impatto sulla produzione industriale

- Paradosso industriale: Alto costo iniziale contro precisione e ROI a lungo termine

-

La Lavorazione di precisione Flusso di lavoro: Dalla progettazione CAD all'ispezione finale

- Fase di progettazione con software CAD nei flussi di lavoro produttivi

- Programmazione CAM e Generazione del Percorso Utensile per l'Esecuzione CNC

- Configurazione della Macchina, Selezione del Materiale e Fissaggio del Pezzo

- Esecuzione della Lavorazione e Monitoraggio in Tempo Reale

- Post-Processing, Ispezione e Controllo Qualità

-

Nucleo Lavorazione di precisione Tecniche e Relative Applicazioni

- CNC milling: Principi, applicazioni e accuratezza dimensionale

- Tornitura CNC e Swiss machining per componenti cilindrici complessi

- Rettilavatura di precisione per finiture superficiali ultrafini

- Erosione a scintilla (EDM) per geometrie complesse

- Lavorazione CNC multiasse: Oltre i limiti delle 3 assi

- Domande Frequenti