क्या है सटीक मशीनिंग ? परिभाषा और मुख्य सिद्धांत

परिभाषा सटीक मशीनिंग और आधुनिक विनिर्माण में इसका महत्व

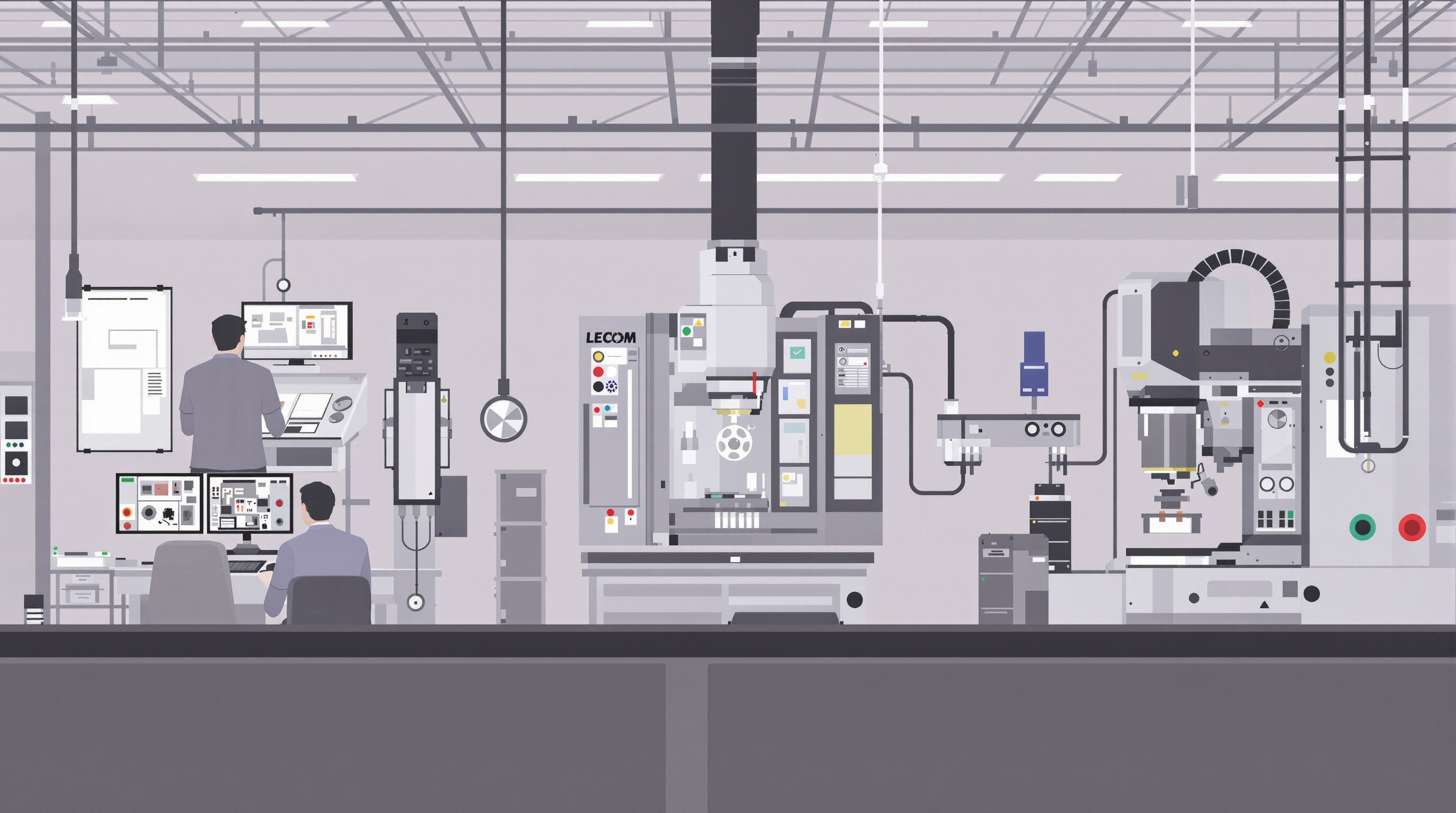

प्रेसिज़न मशीनिंग एक ऐसी निर्माण विधि को संदर्भित करता है जिसमें कंप्यूटर नियंत्रित सीएनसी मशीनों का उपयोग करके बहुत कम टॉलरेंस वाले पुर्ज़े बनाए जाते हैं, कभी-कभी यह टॉलरेंस प्लस या माइनस 0.005 इंच तक होता है। जब सॉफ्टवेयर के माध्यम से सीएडी सीएएम का उपयोग किया जाता है, तो यह मूल रूप से उन डिजिटल ब्लूप्रिंट्स को सटीक कटिंग पाथ में बदल देता है, जिससे माइक्रॉन स्तर की सटीकता सुनिश्चित होती है। इस प्रकार की सटीकता के महत्व को अतिरेकित नहीं किया जा सकता है, विशेष रूप से एयरोस्पेस इंजीनियरिंग या मेडिकल डिवाइस उत्पादन जैसे क्षेत्रों में। इन पुर्ज़ों में एक भी असंगतता सुरक्षा और समग्र प्रदर्शन के लिए गंभीर परिणामों का कारण बन सकती है। आगे की ओर देखते हुए, बाजार विश्लेषकों का अनुमान है कि वैश्विक प्रेसिज़न मशीनिंग उद्योग में काफी वृद्धि होगी, जो 2030 तक लगभग 180.25 बिलियन डॉलर तक पहुंच जाएगा, जिसमें वार्षिक वृद्धि दर लगभग 7.8 प्रतिशत रहने की उम्मीद है। यह विस्तार मुख्य रूप से उन क्षेत्रों से बढ़ती आवश्यकताओं से प्रेरित हो रहा है, जैसे उन्नत रोबोटिक्स विकास और विभिन्न उद्योगों में नवीकरणीय ऊर्जा समाधानों की ओर बढ़ना।

कैसे सटीक मशीनिंग पारंपरिक मशीनिंग विधियों से भिन्न

पारंपरिक मशीनिंग में अधिकांशतः हाथ से काम करने पर निर्भरता होती है और सामान्यतः यह ±0.01 इंच सहनशीलता के स्तर तक पहुंच जाता है। सटीक मशीनिंग (प्रेसिज़न मशीनिंग) इसके संपूर्ण रूप से अलग दृष्टिकोण अपनाती है। सीएनसी (CNC) सिस्टम के माध्यम से उपकरणों का चयन, कटिंग गति की स्थापना और स्वचालित रूप से भागों की स्थिति निर्धारित करने तक की पूरी प्रक्रिया संभाली जाती है, जिससे मशीनें लगातार ±0.001 इंच की सटीकता प्राप्त कर सकती हैं। इस बात पर विचार करें - निर्माता अब 10,000 मेडिकल स्क्रू के बैच उत्पादित कर सकते हैं, जिनमें से प्रत्येक 5 माइक्रॉन के भीतर सटीक माप का होता है। मैनुअल तकनीकें इतनी स्थिरता के साथ 100 टुकड़ों से अधिक का उत्पादन करने में सक्षम नहीं होतीं। संख्याएं भी इसका समर्थन करती हैं। 2023 में NIST द्वारा किए गए शोध के अनुसार, स्वचालित प्रक्रियाएं मानव त्रुटियों को लगभग दो तिहाई तक कम कर देती हैं। यह बड़े पैमाने पर विभिन्न जटिल आकृतियों के उत्पादन को संभव बनाता है, जो पारंपरिक विधियों के साथ लगभग असंभव होगा।

सटीकता को परिभाषित करने में सहनशीलता और सतह के निष्पादन की भूमिका

जब हम सटीक विनिर्माण की बात करते हैं, तो सहिष्णुताएं और सतह की खुरदरापन (Ra) हमें वही बताती हैं जो हमें जानना है। उदाहरण के लिए, एयरोस्पेस टर्बाइन ब्लेड्स की बात करें तो उन्हें कठोर परिचालन स्थितियों को संभालने के लिए लगभग 0.0002 इंच प्लस या माइनस की अत्यंत सख्त विनिर्देशों और लगभग 0.4 माइक्रोमीटर की सतह परिष्करण की आवश्यकता होती है। यदि कोई भाग 0.01 इंच सहिष्णुता सीमा से बाहर आ जाता है, तो विनिर्माण इंजीनियर्स की सोसायटी के अध्ययनों से पता चलता है कि विफलता दर में लगभग 20% की वृद्धि हो जाती है, जिसका अर्थ है कि कुछ निर्माताओं को प्रत्यक्ष रूप से इन समस्याओं के कारण प्रति वर्ष लगभग सात लाख चालीस हजार डॉलर का नुकसान होता है। दूसरी ओर, जब सतहें Ra 0.8 से 1.6 माइक्रोमीटर की सीमा में अधिक सुचारु होती हैं, तो हाइड्रोलिक सिस्टम के अंदर घर्षण कम हो जाता है। वास्तव में, इससे उनके संचालन में सुधार होता है और ऊर्जा दक्षता में लगभग 15 प्रतिशत की वृद्धि होती है। ये सभी संख्याएं एक ही बात की ओर संकेत करती हैं कि दबाव के तहत प्रदर्शन करने वाले उपकरणों के निर्माण में सटीकता का बहुत महत्व है।

सटीकता प्राप्त करने में सीएनसी प्रौद्योगिकी की भूमिका

प्रेसिजन निर्माण में सीएनसी मशीनिंग और मिलिंग का परिचय

सीएनसी तकनीक, जिसका मतलब कंप्यूटर न्यूमेरिकल कंट्रोल है, आज के प्रेसिजन मशीनिंग उद्योग की रीढ़ है। यह प्रणाली कंप्यूटर पर बनाए गए डिजिटल डिज़ाइन लेती है और उन्हें वास्तविक कटिंग टूल्स के मार्ग में बदल देती है जिनका अनुसरण निर्माण के दौरान किया जाता है। सीएनसी के अद्भुत होने का कारण यह है कि यह कितनी सटीकता से आयामों को नियंत्रित करती है, कभी-कभी तो बस 0.005 मिलीमीटर के अंतर तक। उन उद्योगों के बारे में सोचें जहां ऐसे छोटे मापन वास्तव में मायने रखते हैं। उदाहरण के लिए, एयरोस्पेस इंजीनियरिंग में, सिर्फ एक दशमलव बिंदु गलत होने से भागों के ठीक से फिट नहीं होने पर आपदा हो सकती है। इसी तरह मेडिकल डिवाइस निर्माण में, थोड़ी सी त्रुटियां ऐसे इम्प्लांट्स का कारण बन सकती हैं जो मानव शरीर के अंदर सही ढंग से काम नहीं करेंगे। यही कारण है कि इन महत्वपूर्ण क्षेत्रों में निर्माता प्रतिदिन सीएनसी मशीनों पर भारी निर्भरता रखते हैं।

कैसे सीएनसी सिस्टम सटीकता, पुनरुक्ति और दक्षता में सुधार करते हैं

सीएनसी मशीनें टूल पोजीशनिंग की निगरानी और सही करने के लिए रियल टाइम में क्लोज़्ड-लूप फीडबैक सिस्टम का उपयोग करती हैं। जर्नल ऑफ़ मैन्युफैक्चरिंग सिस्टम में 2023 के एक अध्ययन के अनुसार, जर्नल ऑफ़ मैन्युफैक्चरिंग सिस्टम , उन्नत सीएनसी सिस्टम पारंपरिक तरीकों की तुलना में मापने योग्य त्रुटियों को 63% तक कम कर देते हैं। प्रमुख लाभ इस प्रकार हैं:

- पुनरावृत्ति : स्वचालित प्रक्रियाएं बड़े उत्पादन रन में 99.8% भाग अनुपालन सुनिश्चित करती हैं (पोनेमैन 2023)।

- मल्टी-एक्सिस समन्वय : 5-एक्सिस मशीनिंग एकल सेटअप में जटिल आकृतियों के उत्पादन की अनुमति देती है, जिससे नेतृत्व का समय 40% कम हो जाता है।

सीएनसी प्रौद्योगिकी का विकास और औद्योगिक उत्पादन पर इसका प्रभाव

1950 के दशक में वापस शुरुआत करते हुए, कंप्यूटर न्यूमेरिकल कंट्रोल तकनीक ने कई प्रमुख परिवर्तनों का अनुभव किया, पुराने पंच कार्ड सिस्टम से दूर निकलकर आज के AI के साथ मशीनिंग प्रक्रियाओं में सहायता तक का सफर तय किया। आधुनिक उपकरणों में इंटरनेट ऑफ थिंग्स सेंसर लगे होते हैं जो कि कंपन की निगरानी करते हैं और तापमान में परिवर्तन के लिए भी समायोजित करते हैं। ये सेंसर वास्तव में लगभग प्लस या माइनस 2 माइक्रॉन तक की छोटी-छोटी समस्याओं को ठीक करते हैं जब परिस्थितियां बदलती हैं। समय के साथ बढ़ी हुई सुधारों ने विनिर्माण क्षेत्रों में काफी प्रगति की है। उदाहरण के लिए अर्धचालक – कंपनियां ऐसी सतहों की मांग करती हैं जो इतनी चिकनी हों कि वे Ra 0.1 माइक्रॉन से भी कम खुरदरापन दर्ज करें। ऐसी स्थिति में आजकल शीर्ष स्तरीय सीएनसी सेटअप के बिना कुछ भी संभव नहीं है।

उद्योग का विरोधाभास: उच्च प्रारंभिक लागत बनाम लंबे समय तक चलने वाली सटीकता और आरओआई

सीएनसी मशीनों में निवेश करने का मतलब है कि आपको शुरुआत में काफी धन खर्च करना पड़ेगा, आमतौर पर कहीं 150,000 से 500,000 डॉलर के बीच, लेकिन समय के साथ यह पैसा वापस आता है। ये मशीनें लगभग 23 प्रतिशत तक सामग्री की बर्बादी को कम कर देती हैं, जो कि बहुत तेजी से जमा होता है। इसके अलावा ये सटीक भागों के लिए बाजार में उत्पादों को तेजी से पहुंचाने में भी मदद करती हैं, जिन्हें कसे हुए सहिष्णुता की आवश्यकता होती है, जिससे समयरेखा में लगभग 34% की कमी आती है। संख्याएं भी इसका समर्थन करती हैं। मध्यम आकार की दुकानों ने रिपोर्ट किया है कि सीएनसी तकनीक पर स्विच करने के बाद प्रति वर्ष लगभग 740,000 डॉलर की बचत केवल गुणवत्ता नियंत्रण पर हुई है। जब आप सभी बातों पर विचार करते हैं, तो यह न केवल बजट के लिहाज से बल्कि दिन-प्रतिदिन कामकाज के सुचारु संचालन के लिहाज से भी उचित लगता है।

था सटीक मशीनिंग कार्यप्रवाह: सीएडी डिज़ाइन से लेकर अंतिम निरीक्षण तक

निर्माण कार्यप्रवाह में सीएडी सॉफ्टवेयर का उपयोग करके डिज़ाइन चरण

प्रक्रिया CAD (कंप्यूटर-एडेड डिज़ाइन) सॉफ़्टवेयर के साथ शुरू होती है, जहां इंजीनियर माइक्रो-स्तर की सहनशीलता विनिर्देशों के साथ-साथ बिल्कुल सटीक आयामों वाले 3D मॉडल बनाते हैं, जो अक्सर ±0.001 मिमी के करीब होते हैं। यह डिजिटल दृष्टिकोण पारंपरिक डिज़ाइन विधियों की तुलना में मैनुअल ड्राफ्टिंग त्रुटियों को समाप्त कर देता है और सामग्री के अपशिष्ट को 50% तक कम कर देता है।

CNC निष्पादन के लिए CAM प्रोग्रामिंग और टूलपाथ जनरेशन

CAD मॉडल को अंतिम रूप देने के बाद, CAM (कंप्यूटर-एडेड मैन्युफैक्चरिंग) सॉफ़्टवेयर मशीन-पठनीय G-कोड उत्पन्न करता है जो टूलपाथ, स्पिंडल गति और फ़ीड दरों को परिभाषित करता है। उन्नत CAM प्रणालियाँ मशीनिंग अनुक्रम का अनुकरण करती हैं ताकि टकराव का पता लगाया जा सके और साइकिल के समय को अनुकूलित किया जा सके—उच्च-मात्रा उत्पादन में क्षमता बनाए रखने के लिए यह महत्वपूर्ण है।

मशीन सेटअप, सामग्री चयन और वर्कहोल्डिंग

मशीनिंग जॉब्स के लिए सामग्री चुनते समय, ऑपरेटर आमतौर पर एयरोस्पेस ग्रेड एल्यूमीनियम या मेडिकल ग्रेड स्टेनलेस स्टील जैसी सामग्री का चयन करते हैं क्योंकि उन्हें नौकरी के अनुसार कुछ गुणों की आवश्यकता होती है। उच्च गति पर चलाते समय कच्चे स्टॉक को घूमने से रोकने के लिए, दुकानें आमतौर पर हाइड्रोलिक चक्स, स्टैंडर्ड वाइस या कभी-कभी वैक्यूम टेबल का उपयोग करके इसे क्लैंप कर देती हैं, जो भी सामग्री के लिए सबसे अच्छा काम करता है। अच्छा परिणाम प्राप्त करना वास्तव में हर चीज़ को स्थिर रखने पर निर्भर करता है क्योंकि कोई भी कंपन माप को खराब कर सकता है और खराब सतहें छोड़ सकता है जिन्हें कोई नहीं चाहता। और काम शुरू करने से पहले उपकरणों को उचित ढंग से कैलिब्रेट करना भी न भूलें। पिछले सप्ताह मैंने जिस दुकान का दौरा किया था, उसने सभी सीएनसी मशीनों को विभिन्न परियोजनाओं में सुसंगत कटिंग बनाए रखने के लिए साप्ताहिक रूप से कैलिब्रेट किया था।

मशीनिंग निष्पादन और वास्तविक समय निगरानी

निष्पादन के दौरान, सीएनसी मशीनें प्रोग्राम किए गए निर्देशों का पालन करती हैं, जबकि एम्बेडेड सेंसर तापमान, कंपन और उपकरण के पहनने की निगरानी करते हैं। क्लोज़्ड-लूप सिस्टम गहरे कोटरों में उपकरण विक्षेपण की भरपाई जैसे पैरामीटरों को गतिशील रूप से समायोजित करते हैं, जिससे निरीक्षण रहित प्रक्रियाओं की तुलना में 30-40% तक अपशिष्ट दर कम हो जाती है।

पोस्ट-प्रोसेसिंग, निरीक्षण और गुणवत्ता आश्वासन

मशीनिंग के बाद, पार्ट्स को डीबरिंग, पॉलिशिंग या एनोडाइज़िंग जैसे पोस्ट-प्रोसेसिंग चरणों से गुजरना पड़ता है। अंतिम निरीक्षण में मूल CAD मॉडल के संबंध में आयामों को सत्यापित करने के लिए सीएमएम (कोऑर्डिनेट मेजरिंग मशीन) और सतह प्रोफाइलोमीटर का उपयोग 0.1 माइक्रोन तक की खुरदरापन मापने के लिए किया जाता है। सांख्यिकीय प्रक्रिया नियंत्रण चार्ट भिन्नता की निगरानी करते हैं, डिलीवरी से पहले ISO 9001 मानकों के साथ 99.9% अनुपालन सुनिश्चित करते हैं।

कोर सटीक मशीनिंग तकनीकें और उनके अनुप्रयोग

सीएनसी मिलिंग: सिद्धांत, अनुप्रयोग और आयामी सटीकता

सीएनसी मिलिंग काम करता है, कंप्यूटर नियंत्रित घूर्णन काटने वाले उपकरणों का उपयोग करके कार्यवस्तुओं से सामग्री को हटाकर। यहां तक कि इसकी सटीकता बहुत उल्लेखनीय हो सकती है, कभी-कभी केवल 0.001 इंच सहिष्णुता तक, जैसा कि ASME B46.1-2023 जैसे उद्योग मानकों के अनुसार। इस विधि का उपयोग तब उत्कृष्ट होता है जब हम उन जटिल भागों को बनाते हैं जिनमें जेब, स्लॉट और वे जटिल 3डी आकृतियां शामिल होती हैं जो हमें कारों के ट्रांसमिशन और हवाई जहाज के ब्रैकेट घटकों में दिखाई देती हैं। इसे विश्वसनीय बनाने वाली बात यह है कि इसमें एक बंद लूप प्रणाली होती है जो पूरी प्रक्रिया के दौरान स्थिति का ट्रैक रखती है। परिणामस्वरूप, निर्माता काफी सुचारु सतहों की अपेक्षा कर सकते हैं, जो लगभग 8 से 32 माइक्रो इंच तक की औसत खुरदरापन रेंज में होती हैं, जो इन भागों के अंतिम उपयोग में उनके प्रदर्शन के लिए काफी महत्वपूर्ण है।

जटिल बेलनाकार भागों के लिए सीएनसी टर्निंग और स्विस मशीनिंग

सीएनसी टर्निंग घूर्णन सममित घटकों जैसे हाइड्रोलिक वाल्व बॉडीज़ और सेमीकंडक्टर फिटिंग्स का उत्पादन करता है, 0.0005" के भीतर व्यास की सहनशीलता बनाए रखते हुए। स्विस मशीनिंग पतले, उच्च-सटीक भागों जैसे दंत प्रत्यारोपण स्क्रू के लिए इस क्षमता को बढ़ाता है। स्लाइडिंग हेडस्टॉक के माध्यम से सामग्री को मार्गदर्शित करके, यह एक साथ टर्निंग और थ्रेडिंग की अनुमति देता है और 0.0002" टीआईआर से नीचे संकेंद्रता बनाए रखता है।

अत्यधिक सूक्ष्म सतह परिष्करण के लिए सटीक अपघर्षण

अल्युमीनियम ऑक्साइड या सीबीएन व्हील्स जैसे अपघर्षकों का उपयोग करके सतह अपघर्षण 0.4 µm Ra से कम परिष्करण प्रदान करता है - पंप सीलों और बेयरिंग रेसेस के लिए आवश्यक। क्रीप-फीड अपघर्षण उच्च सामग्री निकालने की दर (50 mm³/s तक) को उपमाइक्रॉन सटीकता के साथ जोड़ता है, इसे गैस टर्बाइनों में टर्बाइन ब्लेड रूट्स के लिए उपयुक्त बनाता है।

जटिल ज्यामिति के लिए इलेक्ट्रिकल डिस्चार्ज मशीनिंग (ईडीएम)

ईडीएम (EDM) नियंत्रित विद्युत डिस्चार्ज के माध्यम से सामग्री को हटाता है, चालक सामग्रियों में तीव्र आंतरिक कोनों (0.001" त्रिज्या तक) और सूक्ष्म-छिद्र ड्रिलिंग (0.004" व्यास) की अनुमति देता है। वायर ईडीएम (Wire EDM) 12" मोटी टूल स्टील को 0.006" से कम कट चौड़ाई में काट सकता है, ईंधन इंजेक्टर नोजल और डाई-कास्टिंग मोल्ड में उपयोग की जाने वाली सख्त मिश्र धातुओं में अखंडता बनाए रखता है।

मल्टी-एक्सिस सीएनसी मशीनिंग: 3-एक्सिस क्षमताओं से परे विस्तार

5-एक्सिस सीएनसी सिस्टम मिलिंग के दौरान कार्यक्षेत्र को झुकाने और घुमाने की अनुमति देता है, विमानन बल्कहेड्स और ऑर्थोपेडिक इंप्लांट जैसे जटिल भागों के एकल-स्थापना उत्पादन की अनुमति देता है। 2022 में NIST के एक अध्ययन में पाया गया कि 9-एक्सिस विन्यास प्रिज्मैटिक घटकों पर चक्र समय को 62% तक कम कर देता है, जबकि 0.0008" के भीतर स्थिति सटीकता बनाए रखता है, ऑटोमोटिव ईवी निर्माण में उत्पादन को तेज करता है।

सामान्य प्रश्न

सटीक मशीनिंग क्या है?

प्रेसिज़न मशीनिंग में कंप्यूटर नियंत्रित सीएनसी मशीनों का उपयोग अत्यंत कम टॉलरेंस, अक्सर ±0.005 इंच तक के साथ पुर्जों के निर्माण के लिए किया जाता है, जो एयरोस्पेस और मेडिकल डिवाइस जैसे क्षेत्रों के लिए उपयुक्त है।

प्रेसिज़न मशीनिंग, पारंपरिक मशीनिंग से कैसे भिन्न है?

पारंपरिक मशीनिंग के विपरीत, जो हाथ से काम पर निर्भर करती है, प्रेसिज़न मशीनिंग स्वचालित प्रक्रियाओं के लिए सीएनसी सिस्टम का उपयोग करती है, लगातार ±0.001 इंच तक के टॉलरेंस प्राप्त करना।

सीएनसी प्रौद्योगिकी प्रेसिज़न मशीनिंग में क्या भूमिका निभाती है?

सीएनसी प्रौद्योगिकी प्रेसिज़न मशीनिंग के लिए अनिवार्य है, जो डिजिटल डिज़ाइनों को सटीक कटिंग पथ में परिवर्तित करती है और उद्योगों में उच्च सटीकता, पुनरुत्पादकता और दक्षता प्राप्त करती है।

सीएनसी मिलिंग के मुख्य अनुप्रयोग क्या हैं?

सीएनसी मिलिंग का उपयोग उच्च आयामी सटीकता के साथ जटिल पुर्जों को बनाने के लिए किया जाता है, जो कार ट्रांसमिशन और हवाई जहाज ब्रैकेट जैसे घटकों के लिए उपयुक्त है।

स्विस मशीनिंग क्या लाभ प्रदान करती है?

स्विस मशीनिंग लंबी, उच्च-सटीकता वाले पुर्जों, जैसे डेंटल इम्प्लांट स्क्रू के लिए आदर्श है, उच्च संकेंद्रता बनाए रखते हुए एक साथ टर्निंग और थ्रेडिंग की अनुमति देता है।