อะไรคือ การกลึงที่มีความแม่นยำ ? นิยามและหลักการสำคัญ

คำจำกัดความของ การกลึงที่มีความแม่นยำ และความสำคัญในอุตสาหกรรมการผลิตยุคใหม่

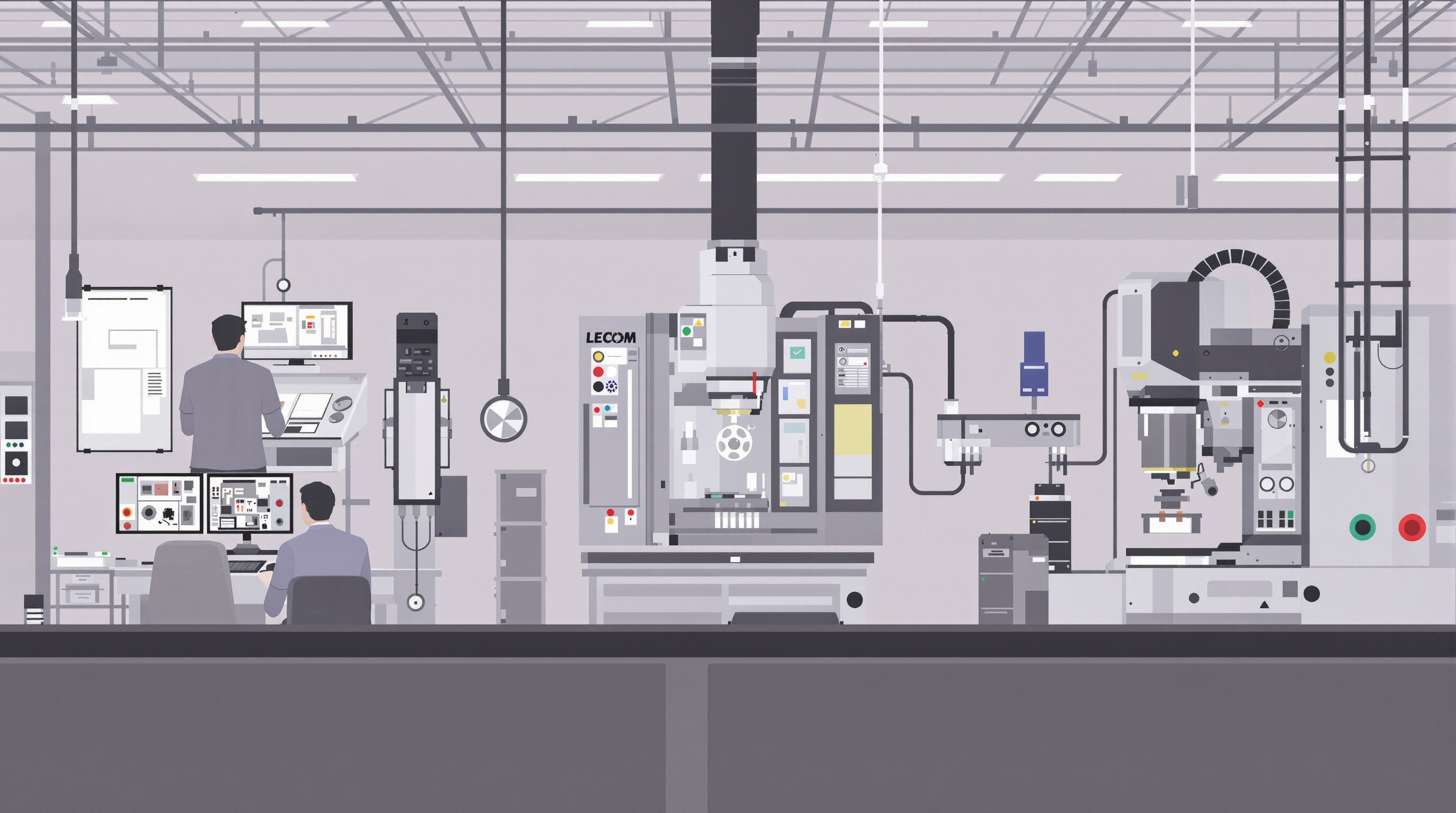

การกลึงแบบแม่นยำหมายถึงกระบวนการผลิตแบบลบซึ่งใช้เครื่องจักร CNC ที่ควบคุมด้วยคอมพิวเตอร์เพื่อผลิตชิ้นส่วนที่มีความคลาดเคลื่อนต่ำมาก บางครั้งมีความแม่นยำสูงถึง +/- 0.005 นิ้ว เมื่อซอฟต์แวร์ CAD CAM เข้ามาเกี่ยวข้อง ระบบจะแปลงแบบแปลนดิจิทัลเหล่านี้ให้กลายเป็นเส้นทางการตัดที่แม่นยำ ซึ่งทำให้สามารถผลิตชิ้นงานด้วยความแม่นยำระดับไมครอน ความสำคัญของความแม่นยำในระดับนี้มีความสำคัญอย่างยิ่ง โดยเฉพาะในภาคส่วนวิศวกรรมการบินและอวกาศ หรืออุตสาหกรรมการผลิตอุปกรณ์ทางการแพทย์ ความไม่สมบูรณ์เพียงเล็กน้อยในชิ้นส่วนเหล่านี้ อาจส่งผลร้ายแรงต่อความปลอดภัยและการทำงานโดยรวมของระบบทั้งหมด ทั้งนี้ นักวิเคราะห์ตลาดคาดการณ์ว่าอุตสาหกรรมการกลึงความแม่นยำทั่วโลกจะเติบโตอย่างมาก แตะระดับประมาณ 180.25 พันล้านดอลลาร์ภายในปี 2030 ด้วยอัตราการเติบโตเฉลี่ยรายปีประมาณร้อยละ 7.8 การขยายตัวนี้ดูเหมือนจะได้รับแรงหนุนหลักจากความต้องการที่เพิ่มขึ้นในด้านต่างๆ เช่น การพัฒนาหุ่นยนต์ขั้นสูง และการผลักดันไปสู่ทางแก้ปัญหาพลังงานหมุนเวียนในอุตสาหกรรมหลากหลายประเภท

วิธีการ การกลึงที่มีความแม่นยำ แตกต่างจากวิธีการกลึงแบบดั้งเดิม

การกลึงแบบดั้งเดิมต้องพึ่งพาแรงงานคนอย่างมาก และโดยทั่วไปสามารถควบคุมความคลาดเคลื่อนได้ประมาณ ±0.01 นิ้ว แต่การกลึงแบบความแม่นยำสูงนั้นใช้แนวทางที่แตกต่างออกไปโดยสิ้นเชิง ด้วยระบบ CNC ที่จัดการทุกอย่างตั้งแต่การเลือกเครื่องมือ การตั้งความเร็วในการตัดไปจนถึงการจัดตำแหน่งชิ้นงานโดยอัตโนมัติ เครื่องจักรเหล่านี้สามารถบรรลุความแม่นยำระดับ ±0.001 นิ้ว ซ้ำแล้วซ้ำเล่า ลองคิดดูว่าผู้ผลิตสามารถผลิตสกรูทางการแพทย์ได้ถึง 10,000 ชิ้นในแต่ละล็อต โดยแต่ละตัวมีความคลาดเคลื่อนไม่เกิน 5 ไมครอนจากความสมบูรณ์แบบ เทคนิคแบบแมนนวลนั้นไม่สามารถรักษาระดับความสม่ำเสมอได้ไกลถึงระดับนี้ แม้แต่การผลิตเพียง 100 ชิ้นก็ตาม ตัวเลขก็ยืนยันเช่นนี้เช่นกัน จากการวิจัยในปี 2023 โดย NIST ระบุว่า กระบวนการอัตโนมัติช่วยลดข้อผิดพลาดของมนุษย์ลงไปได้ราวสองในสาม สิ่งนี้ทำให้สามารถผลิตรูปทรงที่ซับซ้อนต่างๆ ได้ในระดับขนาดใหญ่ ซึ่งเป็นไปไม่ได้เลยที่จะทำได้ด้วยวิธีการดั้งเดิมเพียงอย่างเดียว

บทบาทของความคลาดเคลื่อน (Tolerances) และคุณภาพผิวในการกำหนดความแม่นยำ

เมื่อพูดถึงการผลิตที่มีความแม่นยำ ค่าความคลาดเคลื่อน (tolerances) และความหยาบของพื้นผิว (Ra) จะสามารถบ่งบอกถึงสิ่งที่เราจำเป็นต้องรู้ได้เป็นอย่างดี ตัวอย่างเช่น ใบพัดเทอร์บินในอุตสาหกรรมการบินและอวกาศ ซึ่งต้องการค่าความคลาดเคลื่อนที่แน่นอนมาก ประมาณ 0.0002 นิ้ว บวกหรือลบ และค่าความเรียบของพื้นผิวประมาณ 0.4 ไมโครเมตร เพื่อรองรับสภาพแวดล้อมการทำงานที่หนักหน่วง หากชิ้นส่วนใดมีค่าความคลาดเคลื่อนเกินกว่า 0.01 นิ้ว จากการศึกษาของสถาบันวิศวกรการผลิต (Society of Manufacturing Engineers) พบว่าอัตราการเกิดความล้มเหลวเพิ่มขึ้นเกือบ 20% ซึ่งหมายความว่าผู้ผลิตบางรายอาจสูญเสียเงินไปเกือบ 740,000 ดอลลาร์สหรัฐฯ ต่อปี เนื่องจากปัญหาเหล่านี้ ในทางกลับกัน เมื่อพื้นผิวมีความเรียบเนียนมากขึ้นในช่วง Ra 0.8 ถึง 1.6 ไมโครเมตร จะช่วยลดแรงเสียดทานภายในระบบไฮดรอลิก ซึ่งส่งผลให้ระบบทำงานได้มีประสิทธิภาพมากยิ่งขึ้น และเพิ่มประสิทธิภาพการใช้พลังงานได้ประมาณ 15 เปอร์เซ็นต์ ตัวเลขทั้งหมดเหล่านี้แสดงให้เห็นถึงสิ่งหนึ่งอย่างชัดเจน นั่นคือ ความแม่นยำมีความสำคัญอย่างมากในการผลิตอุปกรณ์ที่ต้องทำงานภายใต้แรงกดดัน

บทบาทของเทคโนโลยี CNC ในการสร้างความแม่นยำ

บทนำเกี่ยวกับการกลึงและมิลลิ่งแบบ CNC ในอุตสาหกรรมการผลิตความแม่นยำ

เทคโนโลยี CNC ซึ่งย่อมาจาก Computer Numerical Control เป็นพื้นฐานสำคัญของอุตสาหกรรมการกลึงความแม่นยำในปัจจุบัน ระบบดังกล่าวจะนำแบบดิจิทัลที่ออกแบบบนคอมพิวเตอร์มาแปลงเป็นเส้นทางการทำงานที่เครื่องมือตัดสามารถปฏิบัติตามได้ในระหว่างกระบวนการผลิต สิ่งที่ทำให้ระบบ CNC น่าทึ่งคือความแม่นยำในการควบคุมขนาดที่บางครั้งมีความคลาดเคลื่อนเพียง +/- 0.005 มิลลิเมตร เท่านั้น พิจารณาอุตสาหกรรมที่ต้องการความแม่นยำสูงเป็นพิเศษ เช่น ในวิศวกรรมการบินและอวกาศ การคำนวณทศนิยมเพียงตำแหน่งเดียวผิดพลาด อาจนำไปสู่หายนะเมื่อชิ้นส่วนต่าง ๆ ไม่สามารถประกอบเข้ากันได้ หรือในอุตสาหกรรมการผลิตอุปกรณ์การแพทย์ ความผิดพลาดเพียงเล็กน้อยอาจทำให้เกิดอุปกรณ์ฝังร่างกายที่ใช้งานไม่ได้ ด้วยเหตุนี้เอง ผู้ผลิตในสาขาที่สำคัญเหล่านี้จึงพึ่งพาเครื่องจักร CNC เป็นประจำทุกวัน

ระบบ CNC ช่วยเพิ่มความแม่นยำ ความสม่ำเสมอ และประสิทธิภาพการผลิตได้อย่างไร

เครื่องจักร CNC ใช้ระบบป้อนกลับแบบวงจรปิดในการตรวจสอบและปรับตำแหน่งเครื่องมือแบบเรียลไทม์ โดยการศึกษาในปี 2023 ที่ตีพิมพ์ในวารสาร Journal of Manufacturing Systems , ระบุว่าระบบ CNC ขั้นสูงสามารถลดข้อผิดพลาดด้านมิติได้ 63% เมื่อเทียบกับวิธีการดั้งเดิม ข้อได้เปรียบหลัก ได้แก่

- ความสามารถในการทำซ้ำ : กระบวนการอัตโนมัติช่วยให้ชิ้นส่วนตรงตามมาตรฐานได้ถึง 99.8% ในการผลิตจำนวนมาก (Ponemon 2023)

- การประสานงานหลายแกน : การกัดด้วยเครื่องจักร 5 แกน ช่วยให้ผลิตชิ้นงานรูปทรงซับซ้อนได้ภายในการตั้งค่าเดียว ช่วยลดเวลาการผลิตลง 40%

วิวัฒนาการของเทคโนโลยี CNC และผลกระทบต่อการผลิตในอุตสาหกรรม

ย้อนกลับไปตั้งแต่ช่วงปี 1950s เทคโนโลยีระบบควบคุมเชิงตัวเลขผ่านคอมพิวเตอร์ (CNC) ได้ผ่านการเปลี่ยนแปลงครั้งสำคัญหลายครั้ง นับตั้งแต่เลิกใช้ระบบเดิมอย่างการ์ดเจาะรู จนกระทั่งมาถึงยุคปัจจุบันที่เรามี AI เข้ามาช่วยเหลือในกระบวนการกลึงชิ้นงาน อุปกรณ์ในยุคใหม่ถูกติดตั้งเซ็นเซอร์ IoT ที่คอยตรวจสอบการสั่นสะเทือนแบบเรียลไทม์ และปรับค่าอุณหภูมิที่เปลี่ยนแปลงได้อัตโนมัติ เซ็นเซอร์เหล่านี้สามารถแก้ไขปัญหาเล็กน้อยได้ละเอียดถึงระดับ +/- 2 ไมครอน เมื่อมีการเปลี่ยนแปลงสภาพแวดล้อม การพัฒนาที่เกิดขึ้นตลอดเวลาได้ผลักดันให้วงการการผลิตก้าวหน้าไปมาก ตัวอย่างเช่นในอุตสาหกรรมเซมิคอนดักเตอร์ บริษัทต้องการพื้นผิวที่เรียบเนียนมากจนมีค่าความหยาบต่ำกว่า Ra 0.1 ไมครอน การบรรลุเป้าหมายนี้ในปัจจุบันจำเป็นต้องใช้ระบบที่มีความแม่นยำสูงระดับพรีเมียม

ปฏิทรรศน์ทางอุตสาหกรรม: ต้นทุนเริ่มต้นสูง vs. ความแม่นยำในระยะยาวและการคืนทุน (ROI)

การลงทุนในเครื่องจักร CNC หมายถึงค่าใช้จ่ายก้อนโตในช่วงเริ่มต้น มักอยู่ระหว่าง 150,000 ถึง 500,000 ดอลลาร์ แต่เงินที่จ่ายไปก็คุ้มค่าในระยะยาว เครื่องจักรเหล่านี้ช่วยลดวัสดุที่สูญเสียไปได้ราว 23 เปอร์เซ็นต์ ซึ่งประหยัดได้มากพอสมควร นอกจากนี้ยังช่วยให้สินค้าออกสู่ตลาดได้เร็วขึ้นด้วย โดยลดระยะเวลาการผลิตชิ้นส่วนที่ต้องการความแม่นยำสูงลงได้ประมาณ 34 เปอร์เซ็นต์ ตัวเลขต่างๆ ก็ยืนยันเรื่องนี้เช่นกัน โรงงานขนาดกลางรายงานว่าประหยัดเงินได้ราว 740,000 ดอลลาร์ต่อปี แค่เฉพาะด้านการควบคุมคุณภาพอย่างเดียวหลังจากเปลี่ยนมาใช้เทคโนโลยี CNC เมื่อพิจารณาทั้งหมดนี้ด้วยกันทั้งในแง่ของต้นทุนและประสิทธิภาพในการดำเนินงานที่ราบรื่นขึ้นทุกวันก็ถือว่าสมเหตุสมผล

The การกลึงที่มีความแม่นยำ กระบวนการทำงาน: จากการออกแบบ CAD ไปจนถึงการตรวจสอบขั้นสุดท้าย

ขั้นตอนการออกแบบโดยใช้ซอฟต์แวร์ CAD ในกระบวนการทำงานผลิต

กระบวนการเริ่มต้นด้วยซอฟต์แวร์ CAD (Computer-Aided Design) ซึ่งวิศวกรมักจะสร้างแบบจำลอง 3 มิติที่มีขนาดที่แม่นยำและกำหนดค่าความคลาดเคลื่อนในระดับไมโครเมตรที่มักจะมีความละเอียดถึง ±0.001 มม. วิธีการแบบดิจิทัลนี้ช่วยกำจัดข้อผิดพลาดในการเขียนแบบด้วยมือ และลดการสูญเสียวัสดุลงได้ถึง 50% เมื่อเทียบกับวิธีการออกแบบแบบดั้งเดิม

การเขียนโปรแกรม CAM และการสร้างเส้นทางเครื่องมือสำหรับการประมวลผลด้วย CNC

หลังจากกำหนดแบบจำลอง CAD เสร็จสมบูรณ์ ซอฟต์แวร์ CAM (Computer-Aided Manufacturing) จะสร้างคำสั่ง G-code ที่เครื่องสามารถอ่านได้ ซึ่งใช้กำหนดเส้นทางการทำงาน ความเร็วรอบของแกนหมุน (spindle speeds) และอัตราการเคลื่อนที่ของเครื่องมือ (feed rates) ระบบ CAM ขั้นสูงสามารถจำลองลำดับการกลึงทั้งหมดเพื่อตรวจจับการชนกันและปรับปรุงระยะเวลาการผลิตให้มีประสิทธิภาพ ซึ่งเป็นสิ่งสำคัญต่อการรักษาประสิทธิภาพในการผลิตจำนวนมาก

การตั้งค่าเครื่องจักร การเลือกวัสดุ และการยึดชิ้นงาน

เมื่อเลือกวัสดุสำหรับงานกลึง ผู้ปฏิบัติงานมักเลือกใช้วัสดุเช่น อลูมิเนียมเกรดอากาศยาน หรือสแตนเลสเกรดทางการแพทย์ เนื่องจากต้องการคุณสมบัติเฉพาะสำหรับงานที่ทำอยู่ เพื่อป้องกันไม่ให้วัสดุดิบเคลื่อนที่ขณะเครื่องทำงานที่ความเร็วสูง โรงงานมักยึดวัสดุด้วยเครื่องอัดแรงดันไฮดรอลิก ปากช่วยมาตรฐาน หรือบางครั้งอาจใช้โต๊ะสุญญากาศ ขึ้นอยู่กับว่าวัสดุนั้นเหมาะกับวิธีการใด การได้ผลลัพธ์ที่ดีขึ้นอยู่กับการคงความเสถียรของทุกอย่าง เพราะการสั่นสะเทือนสามารถทำให้ค่าที่วัดได้ผิดเพี้ยน และทำให้พื้นผิวหยาบจนไม่มีใครต้องการ นอกจากนี้ อย่าลืมทำการปรับเทียบเครื่องมือให้ถูกต้องก่อนเริ่มทำงาน โรงงานที่ฉันไปเยี่ยมสัปดาห์ที่แล้วทำการปรับเทียบทุกเครื่องจักรแบบ CNC ทุกสัปดาห์เพื่อรักษาความแม่นยำในการตัดที่สม่ำเสมอในทุกโครงการ

การดำเนินการกลึงและการตรวจสอบแบบเรียลไทม์

ในระหว่างการดำเนินการ เครื่องจักร CNC จะทำตามคำสั่งที่โปรแกรมไว้ ในขณะที่เซ็นเซอร์แบบฝังตัวตรวจสอบอุณหภูมิ การสั่นสะเทือน และการสึกหรอของเครื่องมือ ระบบปิด (Closed-loop systems) จะปรับแต่งพารามิเตอร์แบบไดนามิก เช่น การชดเชยการเบี่ยงเบนของเครื่องมือในช่องลึก เพื่อลดอัตราของชิ้นงานที่เสียหายลง 30–40% เมื่อเทียบกับกระบวนการที่ไม่มีการตรวจสอบ

การประมวลผลหลัง, การตรวจสอบ, และการรับรองคุณภาพ

หลังจากการกลึง ชิ้นส่วนจะผ่านขั้นตอนการประมวลผลหลัง เช่น การลบคม (deburring), ขัดเงา, หรือออกซิเดชัน (anodizing) การตรวจสอบขั้นสุดท้ายใช้เครื่อง CMM (Coordinate Measuring Machines) เพื่อตรวจสอบมิติให้ตรงกับโมเดล CAD เดิม และใช้เครื่องวัดพื้นผิว (surface profilometers) เพื่อวัดความหยาบละเอียดถึง 0.1 ไมครอน การควบคุมกระบวนการทางสถิติ (statistical process control) ใช้แผนภูมิตรวจสอบความแปรปรวน เพื่อให้มั่นใจว่ามีความสอดคล้องตามมาตรฐาน ISO 9001 ถึง 99.9% ก่อนการส่งมอบ

แกน การกลึงที่มีความแม่นยำ เทคนิคและแอปพลิเคชันของแต่ละประเภท

CNC milling: หลักการ แอปพลิเคชัน และความแม่นยำทางมิติ

การกัดด้วยเครื่อง CNC ทำงานโดยใช้เครื่องมือตัดที่หมุนได้ซึ่งควบคุมด้วยคอมพิวเตอร์ เพื่อทำการขจัดวัสดุออกจากชิ้นงาน ความแม่นยำที่ได้มีความน่าประทับใจมาก โดยบางครั้งสามารถทำได้ละเอียดถึง 0.001 นิ้ว ตามมาตรฐานอุตสาหกรรม เช่น ASME B46.1-2023 วิธีการนี้มีความโดดเด่นเมื่อต้องผลิตชิ้นส่วนที่ซับซ้อน พร้อมคุณสมบัติเช่น ร่องลึก ร่องตรง และรูปร่าง 3 มิติที่ซับซ้อน ซึ่งเราสามารถเห็นได้ในส่วนประกอบเช่น ระบบเกียร์รถยนต์ และชิ้นส่วนยึดต่างๆ ของเครื่องบิน สิ่งที่ทำให้วิธีการนี้มีความน่าเชื่อถือคือ ระบบปิด (closed loop system) ที่คอยติดตามตำแหน่งตลอดกระบวนการผลิต ดังนั้น ผู้ผลิตจึงสามารถคาดหวังพื้นผิวที่ค่อนข้างเรียบเนียน ซึ่งมีค่าความหยาบผิวเฉลี่ยอยู่ระหว่างประมาณ 8 ถึง 32 ไมโครนิ้ว ซึ่งมีความสำคัญอย่างมากต่อประสิทธิภาพในการใช้งานของชิ้นส่วนเหล่านี้ในงานจริง

การกลึง CNC และเครื่องจักรแบบสวิส (Swiss machining) สำหรับชิ้นส่วนทรงกระบอกที่มีความซับซ้อน

การกลึง CNC ผลิตชิ้นส่วนที่สมมาตรตามแกนหมุน เช่น ตัววาล์วควบคุมแรงดันไฮดรอลิก และข้อต่อสำหรับอุปกรณ์เซมิคอนดักเตอร์ โดยควบคุมความคลาดเคลื่อนของเส้นผ่านศูนย์กลางให้อยู่ภายใน 0.0005 นิ้ว การกลึงแบบสวิส (Swiss machining) เพิ่มศักยภาพนี้สำหรับชิ้นส่วนบางและมีความแม่นยำสูง เช่น สกรูสำหรับปลูกถ่ายฟัน โดยการนำวัสดุผ่านหัวจับเลื่อน จะช่วยให้สามารถกลึงและกลิ้งเกลียวพร้อมกันได้ ขณะที่ยังคงความแกนศูนย์กลาง (TIR) ต่ำกว่า 0.0002 นิ้ว

การเจียระไนความแม่นยำเพื่อให้ได้พื้นผิวละเอียดสุดยอด

การเจียระไนแบบผิวหน้า (Surface grinding) ให้ผิวเรียบต่ำกว่า 0.4 µm Ra โดยใช้อุปกรณ์ขัด เช่น ล้อเจียระไนจากอลูมิเนียมออกไซด์หรือ CBN ซึ่งเป็นสิ่งจำเป็นสำหรับซีลปั๊มและร่องลูกปืน การเจียระไนแบบ Creep-feed รวมความเร็วในการขจัดวัสดุสูง (สูงสุด 50 mm³/s) เข้ากับความแม่นยำระดับไมครอนย่อย ทำให้เหมาะสำหรับรากของใบพัดกังหันในเครื่องยนต์ก๊าซ

การกัดด้วยไฟฟ้า (Electrical Discharge Machining - EDM) สำหรับรูปร่างที่ซับซ้อน

EDM ขจัดวัสดุด้วยการปล่อยประจุไฟฟ้าที่ควบคุมได้ ทำให้สามารถสร้างมุมภายในที่แหลมคม (รัศมีตั้งแต่ 0.001 นิ้ว) และเจาะรูขนาดเล็ก (เส้นผ่านศูนย์กลาง 0.004 นิ้ว) ในวัสดุที่นำไฟฟ้าได้ ระบบ EDM แบบลวดสามารถตัดเหล็กกล้าสำหรับทำแม่พิมพ์ที่มีความหนา 12 นิ้ว โดยความกว้างของรอยตัดต่ำกว่า 0.006 นิ้ว ช่วยรักษาคุณสมบัติของโลหะผสมที่ผ่านการชุบแข็งแล้ว ซึ่งใช้ทำหัวฉีดน้ำมันเชื้อเพลิงและแม่พิมพ์หล่อโลหะ

การกลึงแบบ CNC หลายแกน: การขยายขีดจำกัดเกินระบบ 3 แกน

ระบบ CNC 5 แกน ช่วยให้ชิ้นงานเอียงและหมุนได้ในขณะกัด ทำให้ผลิตชิ้นส่วนที่ซับซ้อนได้ในครั้งเดียว เช่น bulkhead ของเครื่องบิน และอุปกรณ์ทางการแพทย์สำหรับศัลยกรรมกระดูก การศึกษาจาก NIST ในปี 2022 พบว่า ระบบ 9 แกน ช่วยลดเวลาในการผลิตชิ้นส่วนแบบปริซึมได้ถึง 62% ขณะที่ยังคงความแม่นยำตำแหน่งไว้ภายใน 0.0008 นิ้ว ช่วยเร่งกระบวนการผลิตในอุตสาหกรรมยานยนต์ไฟฟ้า

คำถามที่พบบ่อย

อะไรคือการกลึงที่มีความแม่นยำ?

การกลึงด้วยความแม่นยำคือกระบวนการที่ใช้เครื่องจักรควบคุมด้วยคอมพิวเตอร์ (CNC) เพื่อผลิตชิ้นส่วนที่มีความคลาดเคลื่อนต่ำมาก บ่อยครั้งที่มีความแม่นยำถึง ±0.005 นิ้ว เหมาะสำหรับภาคอุตสาหกรรม เช่น อวกาศและอุปกรณ์ทางการแพทย์

การกลึงด้วยความแม่นยำแตกต่างจากการกลึงแบบดั้งเดิมอย่างไร

ต่างจากการกลึงแบบดั้งเดิมที่ต้องพึ่งพาการทำงานด้วยมือ การกลึงด้วยความแม่นยำใช้ระบบ CNC เพื่อควบคุมกระบวนการทำงานอัตโนมัติ ทำให้สามารถควบคุมความคลาดเคลื่อนได้แน่นอนถึง ±0.001 นิ้ว อย่างสม่ำเสมอ

เทคโนโลยี CNC มีบทบาทอย่างไรในการกลึงด้วยความแม่นยำ

เทคโนโลยี CNC มีความสำคัญต่อการกลึงด้วยความแม่นยำ เนื่องจากมีหน้าที่แปลงแบบดีไซน์ดิจิทัลให้กลายเป็นเส้นทางการตัดที่แม่นยำ และสามารถบรรลุระดับความแม่นยำ การทำซ้ำได้สูง และมีประสิทธิภาพในอุตสาหกรรมต่าง ๆ

การใช้งานหลักของเครื่องกัด CNC คืออะไร

เครื่องกัด CNC ถูกนำมาใช้เพื่อผลิตชิ้นส่วนที่มีความซับซ้อนสูงและต้องการความแม่นยำด้านมิติ ซึ่งเหมาะสำหรับชิ้นส่วนต่าง ๆ เช่น ระบบเกียร์รถยนต์และโครงยึดเครื่องบิน

การกลึงแบบสวิส (Swiss machining) มีข้อดีอย่างไร

การกลึงแบบสวิสเหมาะสำหรับชิ้นส่วนที่บางและมีความแม่นยำสูง เช่น สกรูสำหรับปลูกถ่ายกระดูกขากรรไกร สามารถกลึงและกลิ้งเกลียวพร้อมกันได้ ขณะที่ยังคงความตรงศูนย์สูงไว้ได้

สารบัญ

- อะไรคือ การกลึงที่มีความแม่นยำ ? นิยามและหลักการสำคัญ

- บทบาทของเทคโนโลยี CNC ในการสร้างความแม่นยำ

- The การกลึงที่มีความแม่นยำ กระบวนการทำงาน: จากการออกแบบ CAD ไปจนถึงการตรวจสอบขั้นสุดท้าย

-

แกน การกลึงที่มีความแม่นยำ เทคนิคและแอปพลิเคชันของแต่ละประเภท

- CNC milling: หลักการ แอปพลิเคชัน และความแม่นยำทางมิติ

- การกลึง CNC และเครื่องจักรแบบสวิส (Swiss machining) สำหรับชิ้นส่วนทรงกระบอกที่มีความซับซ้อน

- การเจียระไนความแม่นยำเพื่อให้ได้พื้นผิวละเอียดสุดยอด

- การกัดด้วยไฟฟ้า (Electrical Discharge Machining - EDM) สำหรับรูปร่างที่ซับซ้อน

- การกลึงแบบ CNC หลายแกน: การขยายขีดจำกัดเกินระบบ 3 แกน

- คำถามที่พบบ่อย