Qu'est-ce que Usinage de précision ? Définition et principes clés

Définition de Usinage de précision et son importance dans la fabrication moderne

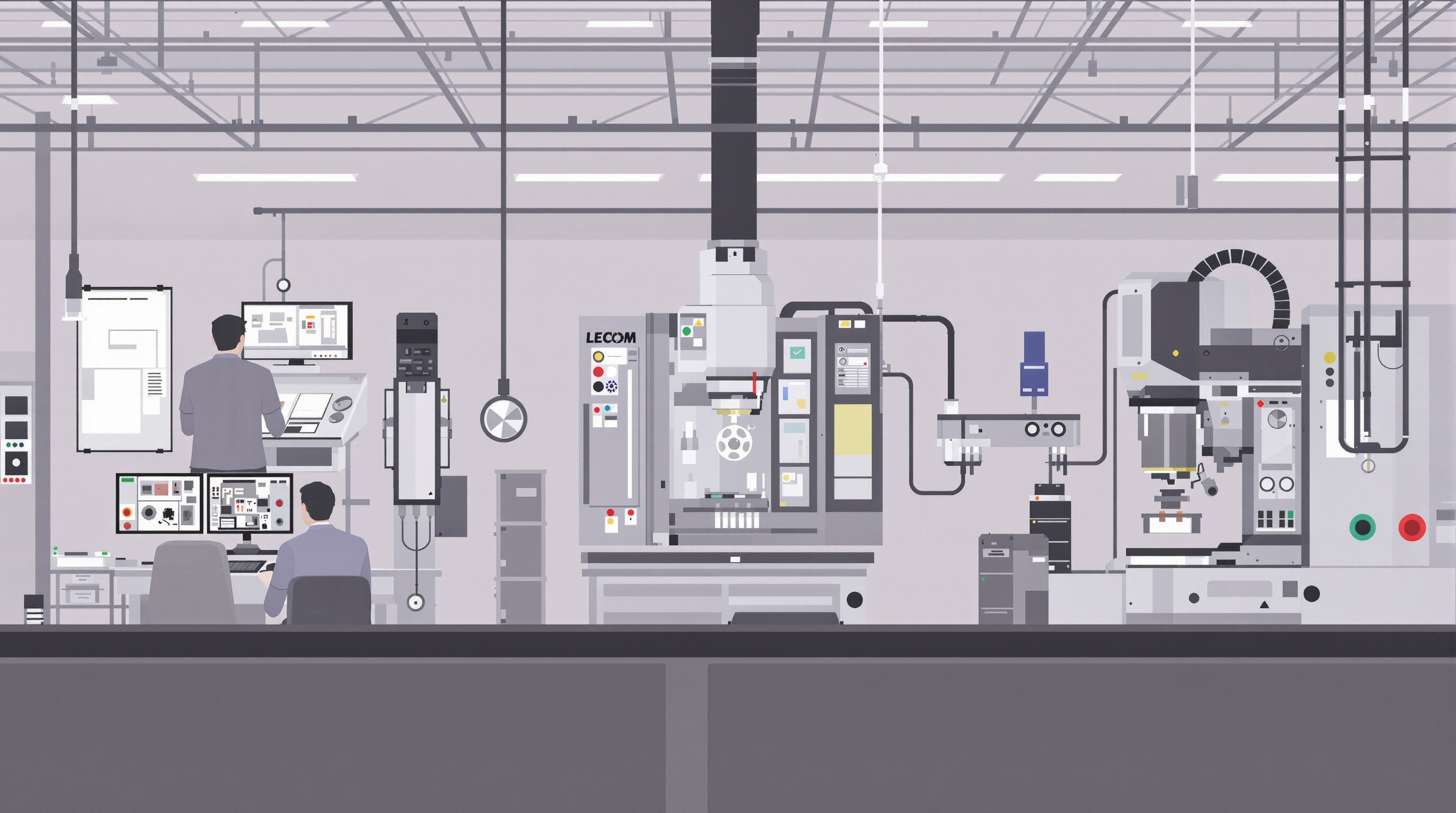

L'usinage précis désigne une méthode de fabrication par enlèvement de matière, où des machines CNC contrôlées par ordinateur sont utilisées pour produire des pièces présentant des tolérances extrêmement serrées, parfois jusqu'à plus ou moins 0,005 pouce. Lorsque les logiciels de CAO et de FAO entrent en jeu, ils transforment en quelque sorte ces plans numériques en trajectoires de coupe précises permettant une précision au micron près. L'importance d'une telle précision ne peut être exagérée, notamment dans des secteurs comme l'ingénierie aérospatiale ou la production de dispositifs médicaux. Une seule incohérence dans ces pièces peut avoir de graves conséquences sur la sécurité ainsi que sur l'efficacité globale du fonctionnement. À l'avenir, les analystes du marché prévoient une croissance importante du secteur mondial de l'usinage précis, qui devrait atteindre environ 180,25 milliards de dollars d'ici l'année 2030 avec un taux de croissance annuel d'environ 7,8 pour cent. Cette expansion semble être principalement alimentée par les besoins croissants provenant de domaines tels que le développement de robots avancés et la transition vers des solutions d'énergie renouvelable dans diverses industries.

Comment? Usinage de précision Diffère des méthodes d'usinage conventionnelles

L'usinage traditionnel repose fortement sur le travail manuel et atteint généralement des tolérances de l'ordre de ±0,01 pouce. L'usinage de précision adopte une approche totalement différente. Grâce aux systèmes CNC qui gèrent tout, depuis le choix des outils jusqu'au réglage des vitesses de coupe et au positionnement automatique des pièces, ces machines peuvent atteindre une précision de ±0,001 pouce, de manière répétée. Pensez-y : les fabricants sont désormais capables de produire des lots de 10 000 vis médicales, chacune d'entre elles mesurant à moins de 5 microns près de la perfection. Les méthodes manuelles ne peuvent tout simplement pas maintenir une telle régularité au-delà d'environ 100 pièces au maximum. Les chiffres confirment également cela. Selon une étude du NIST en 2023, les processus automatisés réduisent les erreurs humaines d'environ deux tiers. Cela rend possible la fabrication à grande échelle de formes très complexes, quelque chose qui serait pratiquement impossible avec les seules méthodes traditionnelles.

Le rôle des tolérances et de l'état de surface dans la définition de la précision

Lorsqu'on parle de fabrication précise, les tolérances et la rugosité de surface (Ra) nous indiquent vraiment ce que nous devons savoir. Prenons l'exemple des aubes de turbine aérospatiales : elles nécessitent des spécifications extrêmement serrées, environ 0,0002 pouce plus ou moins, et une finition de surface d'environ 0,4 micromètre pour résister à toutes ces conditions de fonctionnement difficiles. Si les pièces sortent de la plage de tolérance de 0,01 pouce, des études menées par la Society of Manufacturing Engineers montrent que les taux de défaillance augmentent de près de 20 %, ce qui signifie que certains fabricants perdent près de sept cent quarante mille dollars par an uniquement à cause de ces problèmes. À l'inverse, lorsque les surfaces sont plus lisses, dans la plage de Ra 0,8 à 1,6 micromètres, il y a moins de friction au sein des systèmes hydrauliques. Cela améliore également leur fonctionnement, augmentant l'efficacité énergétique d'environ 15 %. Tous ces chiffres pointent vers une seule réalité : la précision compte énormément lorsqu'on construit du matériel devant fonctionner sous pression.

Le Rôle de la Technologie CNC dans l'Atteinte de la Précision

Introduction à l'usinage et à la fraise CNC dans la fabrication précise

La technologie CNC, acronyme de Computer Numerical Control, constitue l'épine dorsale de l'industrie moderne de précision en usinage. Le système prend les modèles numériques créés sur ordinateur et les transforme en trajectoires réelles que suivront les outils de coupe pendant la fabrication. Ce qui rend la technologie CNC si impressionnante, c'est sa capacité à contrôler les dimensions avec une extrême précision, parfois de l'ordre du plus ou moins 0,005 millimètre. Pensez aux industries où ces mesures infimes sont déterminantes. En ingénierie aérospatiale par exemple, une seule erreur d'une décimale peut entraîner une catastrophe lorsque les pièces ne s'assemblent pas correctement. De la même façon, dans la fabrication de dispositifs médicaux, des erreurs mineures pourraient aboutir à des implants qui ne fonctionneraient pas correctement à l'intérieur du corps humain. C'est pourquoi les fabricants de ces domaines critiques dépendent fortement des machines CNC jour après jour.

Comment les systèmes CNC améliorent la précision, la répétabilité et l'efficacité

Les machines CNC utilisent des systèmes de feedback en boucle fermée pour surveiller et corriger en temps réel le positionnement des outils. Selon une étude de 2023 publiée dans le Journal of Manufacturing Systems , les systèmes CNC avancés réduisent les erreurs dimensionnelles de 63 % par rapport aux méthodes traditionnelles. Les avantages clés comprennent :

- Répétabilité : Les processus automatisés garantissent une conformité des pièces de 99,8 % sur les grandes séries de production (Ponemon 2023).

- Coordination multi-axes : L'usinage 5 axes permet de produire des formes complexes en un seul montage, réduisant ainsi les délais de livraison de 40 %.

Évolution de la technologie CNC et son impact sur la production industrielle

Tout a commencé dans les années 1950, la technologie de contrôle numérique par ordinateur a connu plusieurs transformations majeures, passant des anciens systèmes à cartes perforées à ce que nous connaissons aujourd'hui avec l'intelligence artificielle qui assiste les processus d'usinage. Les équipements modernes sont dotés de capteurs Internet des objets qui surveillent les vibrations en temps réel et s'ajustent également en fonction des variations de température. Ces capteurs corrigent effectivement de petits problèmes avec une précision d'environ plus ou moins 2 microns lorsque les conditions environnantes changent. Les améliorations apportées au fil du temps ont véritablement poussé l'industrie de la fabrication vers l'avant. Prenons les semi-conducteurs par exemple : les entreprises recherchent des surfaces si lisses que leur rugosité moyenne soit inférieure à 0,1 micromètre. Pour atteindre un tel niveau de précision, il faut aujourd'hui des configurations CNC de tout premier ordre.

Paradoxe industriel : Coût initial élevé vs. Précision et retour sur investissement à long terme

Investir dans des machines CNC implique une dépense initiale conséquente, généralement entre 150 000 et 500 000 dollars, mais cet investissement s'amortit avec le temps. Ces machines réduisent les déchets de matériaux d'environ 23 %, ce qui représente une économie significative. De plus, elles accélèrent la mise sur le marché des produits, en réduisant d'environ 34 % le délai de fabrication des pièces précises nécessitant des tolérances serrées. Les chiffres confirment ces avantages. Les entreprises de taille moyenne indiquent économiser environ 740 000 dollars par an rien que sur le contrôle qualité, après le passage aux machines CNC. Cela paraît logique lorsqu'on examine l'ensemble des avantages, tant en termes de coûts qu'en termes d'efficacité opérationnelle au quotidien.

La Usinage de précision Flux de travail : Du design CAD à l'inspection finale

Phase de conception à l'aide de logiciels de CAO dans les flux de production

Le processus débute par l'utilisation d'un logiciel de CAO (Conception Assistée par Ordinateur), où les ingénieurs créent des modèles 3D avec des dimensions exactes et des tolérances détaillées au niveau microscopique, atteignant souvent ±0,001 mm. Cette approche numérique élimine les erreurs de dessin manuel et réduit les déchets de matière de jusqu'à 50 % par rapport aux méthodes de conception traditionnelles.

Programmation CFAO et génération des trajectoires d'outil pour l'exécution sur commande numérique

Une fois le modèle CAO finalisé, le logiciel de CFAO (Conception et Fabrication Assistées par Ordinateur) génère un code-machine (G-code) lisible par la machine, définissant les trajectoires d'outil, les vitesses de broche et les avances. Les systèmes avancés de CFAO simulent l'ensemble du processus d'usinage pour détecter les collisions et optimiser les temps de cycle, une fonction essentielle pour maintenir l'efficacité dans la production en grand volume.

Préparation de la machine, sélection des matériaux et fixation des pièces

Lors du choix des matériaux pour des travaux d'usinage, les opérateurs optent généralement pour des matières telles que de l'aluminium de qualité aérospatiale ou de l'acier inoxydable de qualité médicale, car ils ont besoin de propriétés spécifiques adaptées à la tâche en cours. Afin d'empêcher la matière première de se déplacer pendant les opérations à grande vitesse, les ateliers la fixent habituellement à l'aide de mandrins hydrauliques, de mors standards ou parfois de tables à vide, selon ce qui convient le mieux au matériau. Obtenir de bons résultats dépend vraiment de la stabilité de l'ensemble, car toute vibration peut perturber les mesures et provoquer des surfaces rugueuses, ce qui est inacceptable. N'oubliez pas non plus de bien calibrer les outils avant de commencer le travail. Un atelier que j'ai visité la semaine dernière faisait calibrer toutes ses machines CNC chaque semaine afin d'assurer une précision constante sur différents projets.

Exécution de l'usinage et surveillance en temps réel

Durant l'exécution, les machines CNC suivent les instructions programmées tandis que des capteurs intégrés surveillent la température, les vibrations et l'usure des outils. Les systèmes en boucle fermée ajustent dynamiquement les paramètres — par exemple, en compensant la déviation des outils dans les cavités profondes — ce qui réduit les taux de rebut de 30 à 40 % par rapport aux processus non surveillés.

Post-traitement, Inspection et Contrôle Qualité

Après l'usinage, les pièces subissent des étapes de post-traitement telles que le déburrage, le polissage ou l'anodisation. L'inspection finale implique l'utilisation de MMT (Machines à Mesurer Tridimensionnelles) pour vérifier les dimensions par rapport au modèle CAO d'origine ainsi que des profilomètres de surface pour mesurer la rugosité jusqu'à 0,1 µm. Des cartes de contrôle statistique des processus suivent les variations, garantissant une conformité de 99,9 % aux normes ISO 9001 avant la livraison.

Cœur Usinage de précision Techniques et leurs domaines d'application

Fraisage CNC : Principes, applications et précision dimensionnelle

Le fraisage CNC consiste à utiliser des outils de coupe rotatifs commandés par ordinateur pour enlever du matériau des pièces brutes. La précision peut être très élevée, atteignant parfois une tolérance de seulement 0,001 pouce, conformément aux normes industrielles telles que l'ASME B46.1-2023. Cette méthode est particulièrement efficace pour la fabrication de pièces complexes comportant des dépressions, des rainures et ces formes 3D compliquées que l'on retrouve par exemple dans les boîtes de vitesses automobiles ou les composants structurels d'avions. Ce qui rend cette méthode fiable, c'est le système bouclé qui surveille en permanence la position tout au long du processus. En conséquence, les fabricants peuvent s'attendre à des surfaces assez lisses, avec une rugosité moyenne variant entre environ 8 et 32 micro-pouces, ce qui a une grande influence sur les performances des pièces dans leurs applications finales.

Tournage CNC et usinage dit « suisse » pour pièces cylindriques complexes

L'usinage CNC par tournage permet de produire des pièces symétriques par rotation, comme les corps de valves hydrauliques et les raccords pour semi-conducteurs, avec des tolérances diamétrales inférieures à 0,0005 pouce. L'usinage dit « suisse » renforce cette capacité pour des pièces longilignes et de haute précision telles que les vis pour implants dentaires. En guidant la matière à travers un banc mobile, il permet d'effectuer simultanément tournage et filetage tout en maintenant une concentricité inférieure à 0,0002 pouce (TIR).

Rectification de précision pour finitions superficielles extrêmement fines

La rectification plane permet d'atteindre des finitions inférieures à 0,4 µm Ra en utilisant des abrasifs tels que l'oxyde d'aluminium ou des meules CBN — essentiel notamment pour les joints d'étanchéité de pompes et les pistes de roulements. La rectification en profondeur (creep-feed) combine un taux d'enlèvement élevé (jusqu'à 50 mm³/s) avec une précision submicronique, ce qui la rend adaptée aux racines d'aubes de turbines à gaz.

Usinage par électroérosion (EDM) pour des géométries complexes

L'usinage par électroérosion (EDM) permet d'enlever du matériau par des décharges électriques contrôlées, autorisant des angles internes nets (jusqu'à des rayons de 0,001 pouce) et le perçage de micro-trous (Ø 0,004 pouce) sur des matériaux conducteurs. L'EDM fil peut découper de l'acier à outils de 12 pouces d'épaisseur avec des largeurs de rainure inférieures à 0,006 pouce, préservant ainsi l'intégrité des alliages durcis utilisés pour les buses d'injecteurs et les moules de fonderie sous pression.

Usinage CNC multiaxe : Aller au-delà des capacités 3 axes

les systèmes CNC 5 axes permettent d'incliner et de faire tourner la pièce pendant l'usinage, permettant ainsi la fabrication en un seul montage de pièces complexes telles que les cloisons d'avion et les implants orthopédiques. Une étude du NIST menée en 2022 a révélé que les configurations à 9 axes réduisent les temps de cycle de 62 % sur les composants prismatiques tout en maintenant une précision positionnelle de 0,0008 pouce, accélérant ainsi la production dans la fabrication d'automobiles électriques.

FAQ

Qu'est-ce que le usinage de précision ?

L'usinage précis consiste à utiliser des machines CNC contrôlées par ordinateur pour fabriquer des pièces présentant des tolérances extrêmement étroites, souvent de l'ordre de ±0,005 pouce, adaptées aux secteurs tels que l'aérospatiale et les dispositifs médicaux.

En quoi l'usinage précis diffère-t-il de l'usinage traditionnel ?

Contrairement à l'usinage traditionnel, qui repose sur un travail manuel, l'usinage précis utilise des systèmes CNC pour automatiser les processus et atteindre des tolérances aussi étroites que ±0,001 pouce de manière constante.

Quel rôle la technologie CNC joue-t-elle dans l'usinage précis ?

La technologie CNC est essentielle dans l'usinage précis, car elle convertit les conceptions numériques en trajectoires d'usinage précises, assurant ainsi une grande exactitude, une bonne répétabilité et une haute efficacité dans divers secteurs industriels.

Quelles sont les principales applications du fraisage CNC ?

Le fraisage CNC est utilisé pour produire des pièces complexes avec une grande précision dimensionnelle, convenant notamment aux composants tels que les boîtes de vitesses automobiles et les supports d'avion.

Quels sont les avantages offerts par l'usinage suisse ?

L'usinage suisse est idéal pour les pièces longilignes et à haute précision, telles que les vis pour implants dentaires, permettant d'effectuer simultanément le tournage et le filetage tout en maintenant une grande concentricité.

Table des Matières

- Qu'est-ce que Usinage de précision ? Définition et principes clés

-

Le Rôle de la Technologie CNC dans l'Atteinte de la Précision

- Introduction à l'usinage et à la fraise CNC dans la fabrication précise

- Comment les systèmes CNC améliorent la précision, la répétabilité et l'efficacité

- Évolution de la technologie CNC et son impact sur la production industrielle

- Paradoxe industriel : Coût initial élevé vs. Précision et retour sur investissement à long terme

-

La Usinage de précision Flux de travail : Du design CAD à l'inspection finale

- Phase de conception à l'aide de logiciels de CAO dans les flux de production

- Programmation CFAO et génération des trajectoires d'outil pour l'exécution sur commande numérique

- Préparation de la machine, sélection des matériaux et fixation des pièces

- Exécution de l'usinage et surveillance en temps réel

- Post-traitement, Inspection et Contrôle Qualité

-

Cœur Usinage de précision Techniques et leurs domaines d'application

- Fraisage CNC : Principes, applications et précision dimensionnelle

- Tournage CNC et usinage dit « suisse » pour pièces cylindriques complexes

- Rectification de précision pour finitions superficielles extrêmement fines

- Usinage par électroérosion (EDM) pour des géométries complexes

- Usinage CNC multiaxe : Aller au-delà des capacités 3 axes

- FAQ