ما هو التصنيع الدقيق ؟ التعريف والمبادئ الأساسية

تعريف التصنيع الدقيق وأهميتها في التصنيع الحديث

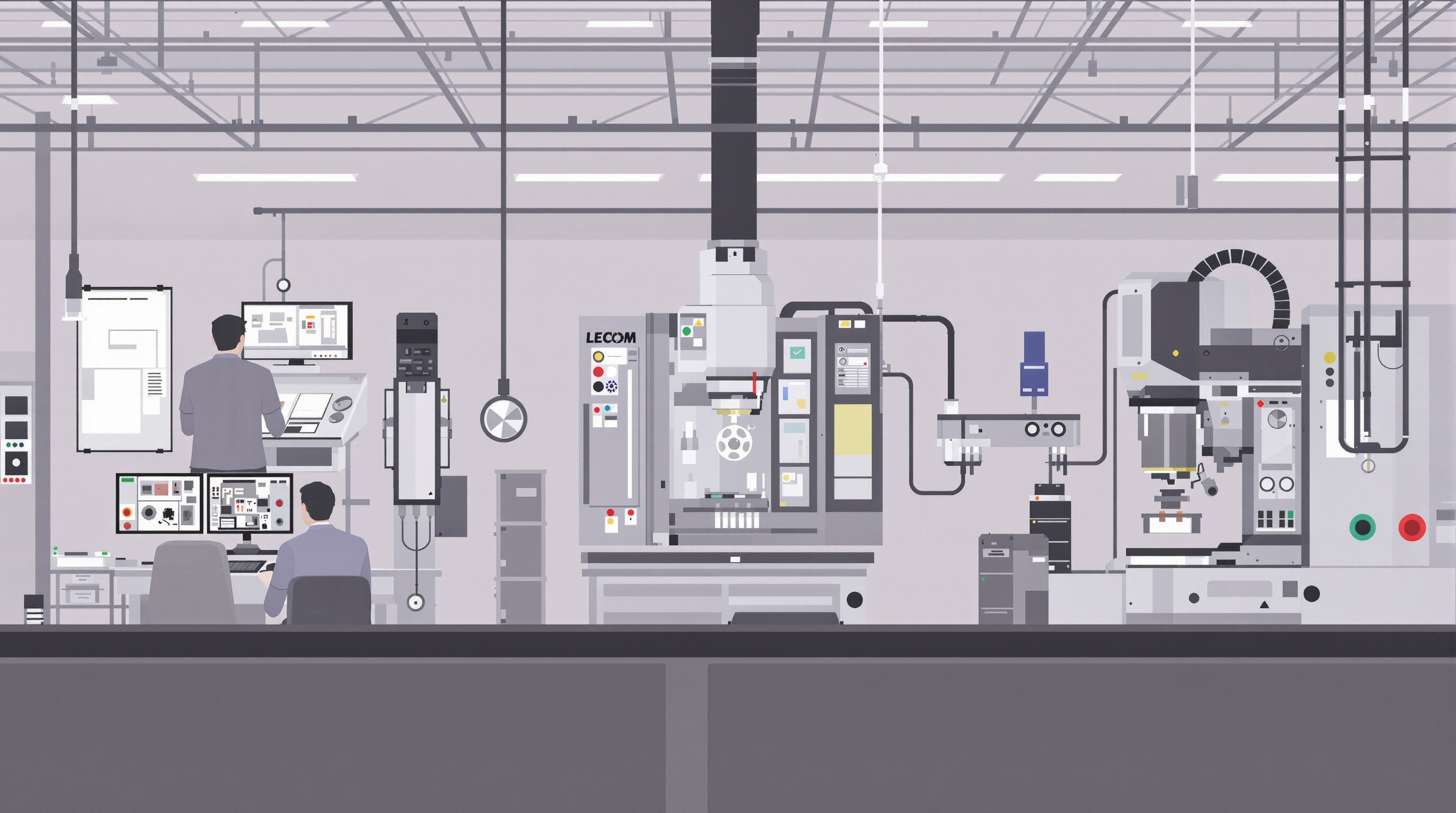

يشير التصنيع الدقيق إلى طريقة تصنيع تناقصية يتم فيها استخدام ماكينات CNC مُدارة بواسطة الحاسوب لإنتاج أجزاء تتميز بتحملات ضيقة للغاية، أحيانًا تصل إلى زائد أو ناقص 0.005 بوصة. وعندما تدخل برامج CAD CAM في المعادلة، فإنها ببساطة تحوّل تلك المخططات الرقمية إلى مسارات قطع دقيقة تتيح تحقيق دقة على مستوى الميكرون. ولا يمكن المبالغة في أهمية هذا النوع من الدقة، خاصة في مجالات مثل هندسة الطيران أو إنتاج الأجهزة الطبية. فالتباين الوحيد في هذه الأجزاء قد يعني عواقب جادة فيما يتعلق بالسلامة وكفاءة الأداء بشكل عام. ومن منظور مستقبلي، يتوقع خبراء السوق أن تشهد صناعة التصنيع الدقيق العالمية نموًا كبيرًا، لتصل إلى نحو 180.25 مليار دولار بحلول عام 2030 بمعدل نمو سنوي يقدر بحوالي 7.8 بالمئة. ويبدو أن هذا التوسع يُغذيه إلى حد كبير الطلب المتزايد من مجالات مثل تطوير الروبوتات المتقدمة والتحول نحو حلول الطاقة المتجددة عبر مختلف الصناعات.

كيف التصنيع الدقيق تختلف عن طرق التشغيل التقليدية

يعتمد التشغيل التقليدي بشكل كبير على العمل اليدوي ويصل عادةً إلى مستويات تفاوت تبلغ حوالي ±0.01 بوصة. أما التشغيل الدقيق فيتبع منهجاً مختلفاً تماماً. حيث تُسيطر أنظمة CNC على كل شيء بدءاً من اختيار الأدوات وصولاً إلى ضبط سرعات القطع ووضع القطع تلقائياً، مما يسمح لهذه الآلات بتحقيق دقة تصل إلى ±0.001 بوصة مراراً وتكراراً. فكّر في الأمر بهذه الطريقة - يمكن للمصنّعين الآن إنتاج دفعات تضم 10,000 مسمار طبي، بحيث يُقاس كل مسمار بدقة تصل إلى 5 ميكرونات من الكمال. لا يمكن للتقنيات اليدوية أن تُحافظ على هذه الدقة بعد تصنيع أكثر من 100 قطعة على الأرجح. والأرقام تؤكّد ذلك أيضاً. وبحسب بحث أجرته NIST في عام 2023، فإن العمليات الآلية تقلل الأخطاء البشرية بنسبة تقارب الثلثين. مما يجعل إنتاج أشكال معقدة مختلفة على نطاق واسع أمراً ممكناً، وهو أمر شبه مستحيل باستخدام الطرق التقليدية وحدها.

دور التفاوتات والتشطيب السطحي في تحديد الدقة

عند الحديث عن التصنيع الدقيق، فإن التحملات وخشونة السطح (Ra) تخبرنا حقًا بما نحتاج إلى معرفته. فخذ على سبيل المثال شفرات التوربينات في صناعة الطيران والفضاء، فهي تحتاج إلى مواصفات دقيقة للغاية تبلغ حوالي زائد أو ناقص 0.0002 بوصة ونهاية سطحية تبلغ حوالي 0.4 ميكرومتر لتحمل كل تلك الظروف التشغيلية القاسية. إذا خرجت الأجزاء عن نطاق التحمل البالغ 0.01 بوصة، فإن الدراسات التي أجرتها جمعية مهندسي التصنيع تظهر أن معدلات الفشل تقفز بنسبة تصل إلى 20٪، مما يعني أن بعض الشركات المصنعة تفقد ما يقارب 740 ألف دولار سنويًا فقط من هذه المشكلات. من ناحية أخرى، عندما تكون الأسطح أكثر نعومة ضمن نطاق Ra 0.8 إلى 1.6 ميكرومتر، يقل الاحتكاك داخل الأنظمة الهيدروليكية. وهذا بدوره يجعلها تعمل بشكل أفضل أيضًا، مما يزيد الكفاءة في استخدام الطاقة بنسبة تصل إلى 15٪. تشير كل هذه الأرقام إلى شيء واحد وهو أن الدقة تلعب دورًا كبيرًا عند بناء المعدات التي يجب أن تؤدي تحت الضغط.

دور تقنية CNC في تحقيق الدقة

مقدمة عن التشغيل والطحن باستخدام ماكينات CNC في التصنيع الدقيق

تُعد تقنية CNC، وهي اختصار لعبارة Computer Numerical Control، العمود الفقري لصناعة التشغيل الدقيقة في الوقت الحالي. تقوم هذه التقنية بتحويل التصاميم الرقمية التي تُصمم على الحواسيب إلى مسارات فعلية تتبعها أدوات القطع أثناء عملية التصنيع. ما يُبرز قوة تقنية CNC هو دقتها الكبيرة في التحكم بالأبعاد، والتي قد تصل إلى ±0.005 ملمتر. فكّر في الصناعات التي تلعب فيها هذه القياسات الصغيرة دورًا حاسمًا. ففي هندسة الطيران مثلاً، يمكن أن يؤدي خطأ بسيط في أحد الأرقام العشرية إلى كارثة إذا لم تتناسب الأجزاء بشكل صحيح. وكذلك في تصنيع الأجهزة الطبية، حيث قد تؤدي الأخطاء البسيطة إلى تصنيع زرع طبي لا يعمل بشكل صحيح داخل جسم الإنسان. ولذلك يعتمد المصنعون في هذه المجالات الحيوية بشكل كبير على ماكينات CNC يومًا بعد يوم.

كيف تُحسّن أنظمة CNC من الدقة وإعادة الإنتاج والكفاءة

تستخدم آلات CNC أنظمة رد فعل مغلقة الحلقة لمراقبة وتصحيح موقع الأدوات في الوقت الفعلي. وبحسب دراسة نُشرت في عام 2023 في مجلة أنظمة التصنيع ، فإن الأنظمة المتقدمة من CNC تقلل الأخطاء البعدية بنسبة 63٪ مقارنة بالطرق التقليدية. تشمل المزايا الرئيسية:

- القابلية للتكرار : تضمن العمليات الآلية توافقًا بنسبة 99.8٪ في القطع خلال دفعات الإنتاج الكبيرة (Ponemon 2023).

- التنسيق متعدد المحاور : تسمح عملية التشغيل متعددة المحاور (5 محاور) بإنتاج الأشكال المعقدة في إعداد واحد فقط، مما يقلل وقت التسليم بنسبة 40٪.

تطور تكنولوجيا CNC وأثرها على الإنتاج الصناعي

بدأ التحكم العددي بالحاسوب في الخمسينيات من القرن الماضي بسلسلة من التحولات الكبيرة، ابتداءً من الأنظمة القديمة التي تعتمد على بطاقات الثقوب وصولاً إلى ما نراه اليوم من مشاركة الذكاء الاصطناعي في عمليات التشغيل. تحتوي المعدات الحديثة على أجهزة استشعار إنترنت الأشياء التي تراقب الاهتزازات أثناء حدوثها وتُجري تعديلات لتعويض التغيرات الحرارية كذلك. تقوم هذه الأجهزة بتصحيح المشكلات الصغيرة بدقة تصل إلى زائد أو ناقص ميكرون عند تغير الظروف المحيطة بها. ودفع التحسن المستمر بشكل كبير قطاع التصنيع. خذ على سبيل المثال أشباه الموصلات - تسعى الشركات إلى الحصول على أسطح ناعمة للغاية بحيث يكون متوسط خشونتها أقل من 0.1 ميكرومتر. وللوصول إلى هذه النتيجة، لا بد من استخدام أنظمة CNC متطورة للغاية في يومنا هذا.

مفارقة الصناعة: التكلفة الأولية العالية مقابل الدقة والعائد على الاستثمار على المدى الطويل

استثمار في آلات التصنيع باستخدام الحاسب يعني دفع مبلغ كبير من المال مقدمًا، وعادة ما يتراوح هذا المبلغ بين 150 ألف و500 ألف دولار، لكن هذا المال يُعوّض على المدى الطويل. تقلل هذه الآلات من هدر المواد بنسبة تصل إلى نحو 23 بالمئة، مما يؤدي إلى وفورات سريعة. كما أنها تسرّع من إخراج المنتجات إلى السوق أيضًا، حيث تقلص حوالي 34 بالمئة من الجدول الزمني لإنتاج القطع الدقيقة التي تتطلب تحملات ضيقة. والأرقام تؤكّد ذلك أيضًا. تشير التقارير من ورش العمل متوسطة الحجم إلى وفورات تصل إلى نحو 740 ألف دولار سنويًا فقط من مراقبة الجودة بعد الانتقال إلى تقنية التصنيع باستخدام الحاسب. ويصبح الأمر منطقيًا عند النظر إليه من منظور مالي ومن حيث سلاسة العمليات اليومية.

ال التصنيع الدقيق مخطط سير العمل: من التصميم بمساعدة الحاسب إلى الفحص النهائي

مرحلة التصميم باستخدام برامج CAD في مخططات سير العمل التصنيعية

يبدأ العملية ببرنامج CAD (التصميم بمساعدة الحاسوب)، حيث يقوم المهندسون بإنشاء نماذج ثلاثية الأبعاد بأبعاد دقيقة ومواصفات تسامح على مستوى الميكرون – في كثير من الأحيان تصل دقة التسامح إلى ±0.001 مم. تقلل هذه الطريقة الرقمية من الأخطاء في الرسم اليدوي وتقلل هدر المواد بنسبة تصل إلى 50٪ مقارنة بالطرق التقليدية في التصميم.

برمجة CAM وتوليد مسار الأداة لتنفيذ CNC

بعد الانتهاء من نموذج CAD، يقوم برنامج CAM (التصنيع بمساعدة الحاسوب) بإنشاء تعليمات G-code قابلة للقراءة بواسطة الماكينة، وتحدد هذه التعليمات مسارات الأداة وسرعات المحور والمق feed. تقوم أنظمة CAM المتقدمة بمحاكاة كامل تسلسل التشغيل لاكتشاف الاصطدامات وتحسين أوقات الدورة – وهو أمر بالغ الأهمية للحفاظ على الكفاءة في الإنتاج بكميات كبيرة.

إعداد الماكينة واختيار المادة وتثبيت القطعة

عند اختيار المواد لأعمال التشغيل، يميل المشغلون عادةً إلى استخدام أشياء مثل الألومنيوم المصنف للطيران أو الفولاذ المقاوم للصدأ المصنف للتطبيقات الطبية، لأنهم يحتاجون إلى خصائص معينة تتناسب مع طبيعة العمل المطلوب. ولإبقاء المواد الخام ثابتة أثناء التشغيل بسرعات عالية، تستخدم الورش عادةً مكابس هيدروليكية أو قبضات قياسية، وأحيانًا طاولات تفريغ هوائي اعتمادًا على ما يناسب المادة المستخدمة. تعتمد النتائج الجيدة بشكل كبير على الحفاظ على الاستقرار الكامل، إذ يمكن أن تؤدي أي اهتزازات إلى إفساد القياسات وترك أسطح خشنة لا يريدها أحد. ولا تنسَ أيضًا ضرورة معايرة الأدوات بشكل صحيح قبل بدء العمل. لقد زرت ورشة الأسبوع الماضي وكانت تقوم بمعايرة جميع ماكينات CNC أسبوعيًا فقط للحفاظ على دقة القطع عبر مختلف المشاريع.

تنفيذ التشغيل والمراقبة الفورية

أثناء التشغيل، تتبع ماكينات CNC التعليمات البرمجية بينما تقوم المستشعرات المدمجة بمراقبة درجة الحرارة والاهتزاز واهتراء الأداة. تقوم الأنظمة ذات الحلقة المغلقة بتعديل المعايير ديناميكيًا - على سبيل المثال، التعويض عن انحراف الأداة في التجويف العميق - مما يقلل من معدلات النفايات بنسبة 30-40% مقارنةً بالعمليات غير المراقبة.

المعالجة اللاحقة، والفحص، وضمان الجودة

بعد التشغيل، تخضع القطع لخطوات المعالجة اللاحقة مثل إزالة الحواف الحادة، أو التلميع، أو التأنيق. يشمل الفحص النهائي استخدام ماكينات قياس الإحداثيات (CMMs) للتحقق من الأبعاد مقارنةً بالنموذج CAD الأصلي وأجهزة قياس خشونة السطح لقياس الخشونة بدقة تصل إلى 0.1 ميكرومتر. تتتبع مخططات التحكم الإحصائي بالعملية التباين، مما يضمن الامتثال بنسبة 99.9% لمعايير ISO 9001 قبل التسليم.

النواة التصنيع الدقيق التقنيات وتطبيقاتها

القطع بالماكينات باستخدام الحاسب (CNC): المبادئ، والتطبيقات، والدقة الأبعادية

تعمل ماكينات CNC بالقطع باستخدام أدوات قطع دوارة يتم التحكم بها عبر الحاسوب لازالة المواد من القطع المُصنعة. يمكن أن تصل الدقة هنا إلى مستويات مذهلة، أحيانًا تصل إلى 0.001 بوصة من التحمل وفقًا للمعايير الصناعية مثل ASME B46.1-2023. تتميز هذه الطريقة عند تصنيع الأجزاء المعقدة التي تحتوي على ميزات مثل الجيوب، والشرائح، والأشكال الثلاثية الأبعاد المعقدة التي نراها في أشياء مثل نواقل الحركة في السيارات ومكونات دعائم الطائرات. ما يجعلها موثوقة هو النظام المغلق الذي يتابع باستمرار الموقع طوال العملية. ونتيجة لذلك، يمكن للمصنعين توقع الحصول على أسطح ناعمة نسبيًا تتراوح خشونتها بين 8 إلى 32 ميكرو بوصة، وهو ما يهم كثيرًا في أداء هذه الأجزاء في تطبيقاتها النهائية.

تُستخدم ماكينات CNC للدوران والتشغيل السويسري في تصنيع الأجزاء الأسطوانية المعقدة

تُنتج عملية تحويل CNC مكونات متميزة بالتناظر الدوراني مثل أجسام صمامات الهيدروليك ووصلات أشباه الموصلات، مع تحمل تسامحات قطرية تصل إلى 0.0005 بوصة. تُحسّن المعالجة السويسرية من هذه القدرة بالنسبة للأجزاء الرفيعة والدقيقة للغاية مثل مسامير الزرعات السنية. حيث يتم توجيه المادة من خلال رأس منزلق، مما يسمح بإجراء عمليات التفريز والخيطان في وقت واحد مع الحفاظ على التماثل ضمن نطاق 0.0002 بوصة TIR.

الطحن الدقيق لإنهاءات سطحية فائقة النعومة

يوفر الطحن السطحي إنهاءات سطحية أقل من 0.4 ميكرومتر Ra باستخدام مواد كاشطة مثل أكسيد الألومنيوم أو عجلات CBN، وهو ضروري لختمات المضخات ومجاري المحامل. يجمع الطحن العميق (Creep-feed) بين معدلات إزالة عالية للمواد (تصل إلى 50 مم³/ث) ودقة دون ميكرومتر، مما يجعله مناسبًا لجذور الشفرات التوربينية في التوربينات الغازية.

ماكينة التفريغ الكهربائي (EDM) للهندسات المعقدة

تقوم تقنية تفريغ المواد الكهربائية (EDM) بإزالة المواد من خلال تفريغ كهربائي متحكم به، مما يسمح بصنع زوايا داخلية حادة (تصل إلى نصف قطر 0.001 بوصة) وحفر ثقوب دقيقة (قطرها 0.004 بوصة) في المواد الموصلة. يمكن لتقنية EDM ذات السلك أن تقطع فولاذ أدوات بسمك 12 بوصة مع عرض شقوق أقل من 0.006 بوصة، مما تحافظ على سلامة السبائك المصلدة المستخدمة في فوهات حقن الوقود وقوالب الصب تحت الضغط.

التشغيل الآلي متعدد المحاور (CNC): التوسع beyond القدرات الثلاثية المحاور

تمكن أنظمة CNC ذات الخمسة محاور من إمالة وتدوير القطعة أثناء التشغيل، مما يسمح بإنتاج قطع معقدة في إعداد واحد فقط، مثل جدران الطائرات وجهاز الغرسات العظمية. ووجدت دراسة أجرتها NIST في عام 2022 أن التكوينات ذات التسع محاور تقلل زمن الدورة بنسبة 62% في المكونات المنشورية مع الحفاظ على دقة الموضع ضمن 0.0008 بوصة، مما يسرع الإنتاج في تصنيع السيارات الكهربائية.

الأسئلة الشائعة

ما هو التصنيع الدقيق؟

يشمل التشغيل الدقيق استخدام ماكينات CNC ذات التحكم الحاسوبي لتصنيع أجزاء بمواصفات دقيقة للغاية، تصل إلى ±0.005 بوصة، وهي مناسبة للقطاعات مثل الطيران والفضاء والأجهزة الطبية.

كيف يختلف التشغيل الدقيق عن التشغيل التقليدي؟

على عكس التشغيل التقليدي الذي يعتمد على العمل اليدوي، يستخدم التشغيل الدقيق أنظمة CNC لتنفيذ العمليات بشكل آلي، مما يحقق مواصفات دقيقة تصل إلى ±0.001 بوصة باستمرار.

ما دور تكنولوجيا CNC في التشغيل الدقيق؟

تلعب تكنولوجيا CNC دوراً أساسياً في التشغيل الدقيق، حيث تقوم بتحويل التصاميم الرقمية إلى مسارات قطع دقيقة، وتحقق دقة وقابلية للتكرار وكفاءة عالية عبر مختلف الصناعات.

ما هي التطبيقات الرئيسية للطحن باستخدام CNC؟

يُستخدم الطحن باستخدام CNC لتصنيع أجزاء معقدة بدقة أبعاد عالية، وهو مناسب لمكونات مثل نواقل الحركة في السيارات وأقواس الطائرات.

ما الفوائد التي يقدمها التشغيل السويسري؟

التصنيع السويسري مثالي للأجزاء الرفيعة والدقيقة مثل مسامير الزرعات السنية، حيث يسمح بالدوران والخيطان في وقت واحد مع الحفاظ على التركيز العالي.

جدول المحتويات

- ما هو التصنيع الدقيق ؟ التعريف والمبادئ الأساسية

- دور تقنية CNC في تحقيق الدقة

- ال التصنيع الدقيق مخطط سير العمل: من التصميم بمساعدة الحاسب إلى الفحص النهائي

-

النواة التصنيع الدقيق التقنيات وتطبيقاتها

- القطع بالماكينات باستخدام الحاسب (CNC): المبادئ، والتطبيقات، والدقة الأبعادية

- تُستخدم ماكينات CNC للدوران والتشغيل السويسري في تصنيع الأجزاء الأسطوانية المعقدة

- الطحن الدقيق لإنهاءات سطحية فائقة النعومة

- ماكينة التفريغ الكهربائي (EDM) للهندسات المعقدة

- التشغيل الآلي متعدد المحاور (CNC): التوسع beyond القدرات الثلاثية المحاور

- الأسئلة الشائعة