Ce este Prelucrare de Precizie ? Definiție și principii cheie

Definiţia lui Prelucrare de Precizie și importanța sa în producția modernă

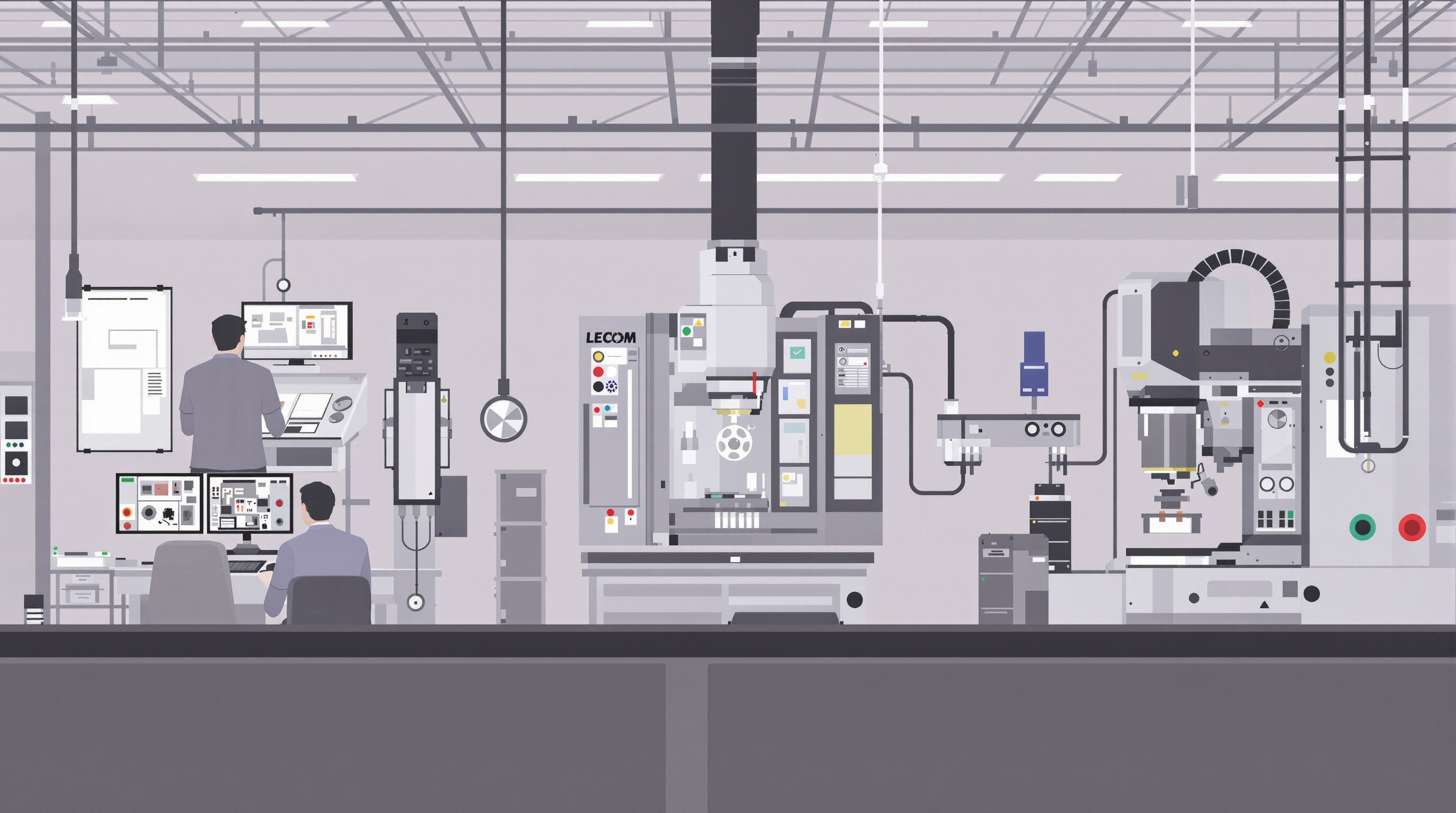

Prelucrarea de precizie se referă la o metodă de fabricație substractivă unde mașini CNC controlate de calculator sunt utilizate pentru a realiza piese cu toleranțe extrem de strânse, uneori până la plus sau minus 0,005 inci. Atunci când intervine software-ul CAD CAM, acesta transformă practic aceste planuri digitale în trasee de tăiere precise care permit o acuratețe la nivel de micron. Importanța unui astfel de nivel de precizie nu poate fi subliniată suficient, mai ales în sectoare precum ingineria aerospațială sau producția de dispozitive medicale. O singură inconsistență în aceste piese poate însemna consecințe grave atât pentru siguranță, cât și pentru performanța generală a sistemelor. Privind în viitor, analiștii de piață previzionează că industria mondială a prelucrărilor de precizie va înregistra o creștere semnificativă, atingând aproximativ 180,25 miliarde de dolari până în anul 2030, cu o rată anuală de creștere de aproximativ 7,8 la sută. Această expansiune pare să fie stimulată în mare măsură de cererile în creștere din domenii precum dezvoltarea roboticii avansate și promovarea soluțiilor de energie regenerabilă în diverse industrii.

Cum Prelucrare de Precizie Diferă de Metodele Convenționale de Prelucrare

Prelucrarea tradițională depinde în mare măsură de munca manuală și obișnuiește să atingă niveluri de toleranță de aproximativ ±0,01 inch. Prelucrarea de precizie adoptă o abordare cu totul diferită. Cu sisteme CNC care gestionează totul, de la alegerea sculelor până la setarea vitezelor de așchiere și poziționarea automată a pieselor, aceste mașini pot atinge o precizie de ±0,001 inch, în mod repetabil. Gândește-te la acest aspect - producătorii pot realiza acum serii de 10.000 de șuruburi medicale, fiecare măsurând în cadrul a doar 5 microni față de perfecțiune. Tehnicile manuale pur și simplu nu pot menține o astfel de consistență, cel mult pentru aproximativ 100 de piese. Datele o confirmă și pe aceasta. Conform unui studiu din 2023 al NIST, procesele automate reduc greșelile umane cu aproximativ două treimi. Acest lucru face posibilă realizarea în serie a tuturor tipurilor de forme complexe, ceva care ar fi aproape imposibil doar cu metodele tradiționale.

Rolul Toleranțelor și al Calității Suprafeței în Definirea Preciziei

Atunci când vorbim despre fabricație de precizie, toleranțele și rugozitatea suprafeței (Ra) ne spun cu adevărat ce trebuie să știm. De exemplu, paletele de turbină pentru industria aerospațială au nevoie de specificații extrem de strânse, de aproximativ ±0,0002 inchi și o finisare a suprafeței de circa 0,4 micrometri, pentru a rezista tuturor acestor condiții dure de funcționare. Dacă piesele ies din intervalul de toleranță de 0,01 inchi, studii realizate de Societatea Inginerilor de Fabricație arată că rata defectelor crește cu aproape 20%, ceea ce înseamnă că unii producători pierd aproape 740.000 de dolari anual doar din cauza acestor probleme. Pe de altă parte, atunci când suprafețele sunt mai netede, în intervalul Ra 0,8 la 1,6 micrometri, frecarea din sistemele hidraulice este mai mică. Acesta face ca acestea să funcționeze mai bine și să crească eficiența energetică cu aproximativ 15 procente. Toate aceste cifre indică un singur lucru: precizia este foarte importantă atunci când se construiește echipament care trebuie să funcționeze în condiții de presiune.

Rolul tehnologiei CNC în atingerea preciziei

Introducere în Strunjirea și Frezarea CNC în Cadrul Producției de Precizie

Tehnologia CNC, care înseamnă Control Numeric Computerizat, constituie baza industriei moderne de prelucrare precisă. Sistemul preia acele desene digitale realizate pe calculator și le transformă în trasee reale pe care sculele de tăiere le urmează în timpul procesului de fabricație. Ceea ce face CNC cu adevărat impresionant este precizia cu care controlează dimensiunile, uneori atât de strânse ca toleranță, cât ±0,005 milimetri. Gândește-te la industriile în care astfel de măsurători minuscule contează cu adevărat. În ingineria aerospațială, de exemplu, o greșeală la o zecimală poate însemna dezastru atunci când piesele nu se potrivesc corect. La fel în fabricarea de echipamente medicale, erorile minore pot duce la implante care pur și simplu nu vor funcționa corect în interiorul corpului uman. De aceea, producătorii din aceste domenii esențiale se bazează în mod constant pe mașinile CNC, zi după zi.

Cum Sistemele CNC Îmbunătățesc Precizia, Repetabilitatea și Eficiența

Mâșinile CNC folosesc sisteme cu reacție inversă pentru a monitoriza și corecta poziționarea sculei în timp real. Conform unui studiu din 2023 publicat în Journal of Manufacturing Systems , sistemele CNC avansate reduc erorile dimensionale cu 63% comparativ cu metodele tradiționale. Avantajele principale includ:

- Repetabilitate : Procesele automate asigură o conformitate a pieselor de 99,8% pe durata unor serii mari de producție (Ponemon 2023).

- Coordonare multi-axială : Prelucrarea 5 axe permite realizarea unor forme complexe într-un singur set-up, reducând timpii de livrare cu 40%.

Evoluția tehnologiei CNC și impactul acesteia asupra producției industriale

Începând cu anii 1950, tehnologia de control numeric al calculatoarelor a trecut prin transformări majore, îndepărtându-se de vechile sisteme cu cartele perforate până la ceea ce vedem astăzi, unde inteligența artificială ajută în procesele de prelucrare mecanică. Echipamentele moderne sunt echipate cu senzori Internet of Things care monitorizează vibrațiile în timp real și se ajustează automat la schimbările de temperatură. Acești senzori reușesc să corecteze probleme minore cu o precizie de până la plus-minus 2 microni atunci când condițiile din jur se modifică. Îmbunătățirile realizate în timp au dus la progres importante în cercurile de producție. Luați ca exemplu semiconductoarele – companiile doresc suprafețe extrem de netede, cu o rugozitate medie sub Ra 0,1 micrometri. Atingerea acestui nivel necesită astăzi niște setări CNC de cea mai înaltă calitate.

Paradox industrial: Cost inițial ridicat vs. Precizie și ROI pe termen lung

Investiția în mașini CNC presupune o cheltuială destul de mare la început, de obicei între 150.000 și 500.000 de dolari, însă banii se amortizează în timp. Aceste mașini reduc deșeurile materiale cu aproximativ 23 la sută, ceea ce se acumulează rapid. În plus, ele aduc produsele pe piață mai repede, tăind cam 34% din timpul necesar pentru acele piese care necesită toleranțe stricte. Datele confirmă acest lucru. Atelierele de dimensiune medie raportează economii de aproximativ 740.000 de dolari anual doar pe controlul calității, după trecerea la tehnologia CNC. Are sens dacă privim în ansamblu atât din perspectiva bugetului, cât și a modului în care funcționează operațiunile zilnice.

The Prelucrare de Precizie Flux de lucru: De la proiectarea CAD la inspecția finală

Faza de proiectare utilizând software CAD în fluxurile de lucru de producție

Procesul începe cu software-ul CAD (Computer-Aided Design), unde inginerii creează modele 3D cu dimensiuni exacte și specificații de toleranță la nivel micro – adesea de strict ±0,001 mm. Această abordare digitală elimină erorile de desenare manuală și reduce deșeurile de material cu până la 50% comparativ cu metodele tradiționale de proiectare.

Programare CAM și generare traseu sculă pentru execuție CNC

După finalizarea modelului CAD, software-ul CAM (Computer-Aided Manufacturing) generează cod G citibil de mașină care definește traseul sculelor, vitezele arborelui principal și avansurile. Sistemele avansate CAM simulează întreaga secvență de prelucrare pentru a detecta eventualele coliziuni și pentru a optimiza timpii de ciclu – esențial pentru menținerea eficienței în producția de serie mare.

Configurare mașină, selecție material și fixare piesă

Atunci când aleg materiale pentru lucrări de prelucrare, operatorii aleg de obicei materiale precum aliaj de aluminiu de grad aeronautic sau oțel inoxidabil de grad medical, deoarece au nevoie de anumite proprietăți pentru sarcina respectivă. Pentru a preveni mișcarea materialului brut în timpul rulării la viteze mari, atelierele îl fixează de obicei cu menghine hidraulice, menghine standard sau uneori mese cu vid, în funcție de ce este mai potrivit pentru material. Obținerea unor rezultate bune depinde în mare măsură de menținerea stabilității, deoarece orice vibrație poate distorsiona măsurătorile și poate lăsa suprafețe neregulate, nedorite. Și să nu uităm nici de calibrarea corectă a sculelor înainte de începerea lucrului. Un atelier pe care l-am vizitat săptămâna trecută calibra toate mașinile CNC săptămânal, doar pentru a menține tăieturi consistente în cadrul diferitelor proiecte.

Execuția prelucrărilor și monitorizarea în timp real

În timpul execuției, mașinile CNC urmează instrucțiunile programate, în timp ce senzorii încorporați monitorizează temperatura, vibrațiile și uzura sculelor. Sistemele în buclă închisă ajustează dinamic parametrii – de exemplu, compensând abaterea sculei în cavitațile adânci – reducând astfel rata rebuturilor cu 30–40% în comparație cu procesele ne-monitorizate.

Postprocesare, Inspecție și Asigurarea Calității

După prelucrarea mecanică, piesele trec prin etape de postprocesare precum decapare, lustruire sau anodizare. Inspecția finală implică utilizarea CMM-urilor (mașini de măsură cu coordonate) pentru a verifica dimensiunile față de modelul original CAD și a profilometrelor de suprafață pentru a măsura rugozitatea până la 0,1 µm. Graficele de control statistic al proceselor urmăresc variațiile, garantând o conformitate de 99,9% cu standardele ISO 9001 înainte de livrare.

Nucleu Prelucrare de Precizie Tehnici și Aplicațiile Lor

Frezarea CNC: Principii, aplicații și precizie dimensională

Prelucrarea CNC se realizează utilizând scule rotative controlate de computer pentru a îndepărta materialul din semifabricate. Precizia poate fi cu adevărat impresionantă, uneori ajungând chiar la o toleranță de doar 0,001 inci, conform standardelor industriale precum ASME B46.1-2023. Această metodă se remarcă prin realizarea pieselor complexe cu elemente precum buzunare, canale și forme 3D complicate, cum sunt cele pe care le vedem în cutiile de viteze ale mașinilor sau componentele de tip consolă pentru avioane. Fiabilitatea este asigurată de sistemul în buclă închisă, care urmărește permanent poziția pe durata procesului. Ca urmare, producătorii pot obține suprafețe destul de netede, cu o rugozitate medie între aproximativ 8 și 32 microinchi, ceea ce este foarte important pentru performanța acestor piese în aplicațiile lor finale.

Strunjirea CNC și tehnologia Swiss pentru piese cilindrice complexe

Strunjirea CNC produce componente simetrice la rotație, cum ar fi carcasele supapelor hidraulice și racordurile pentru semiconductori, păstrând toleranțele diametrale în limitele de 0,0005". Prelucrarea de tip Swiss îmbunătățește această capacitate pentru piese subțiri și cu precizie ridicată, cum ar fi șuruburile pentru implante dentare. Ghidând materialul printr-un cap mobil, aceasta permite efectuarea simultană a strunjirii și a filetării, menținând concentricitatea sub 0,0002" TIR.

Rectificare de precizie pentru finisaje superficiale extrem de fine

Rectificarea de suprafață oferă finisaje sub 0,4 µm Ra utilizând abrazivi precum oxizi de aluminiu sau discuri CBN—esențială pentru sigilări de pompe și căi de rulmenți. Rectificarea de tip creep-feed combină rate mari de îndepărtare a materialului (până la 50 mm³/s) cu o precizie submicron, fiind potrivită pentru rădăcinile paletelor de turbină din turbinele cu gaz.

Prelucrarea prin eroziune electrică (EDM) pentru geometrii complexe

EDM îndepărtează materialul prin descărcări electrice controlate, permițând colțuri interne ascuțite (până la raze de 0,001") și forarea micro-găurilor (Ø0,004") în materiale conductive. EDM cu fir poate tăia oțel de sculă cu o grosime de 12" având lățimi ale tăieturii sub 0,006", păstrând integritatea aliajelor durificate utilizate pentru duzele de injecție a combustibilului și matrițele de turnare sub presiune.

Prelucrare CNC multi-axă: Extinderea dincolo de capabilitățile 3D

sistemele CNC cu 5 axe permit înclinarea și rotirea semifabricatului în timpul frezării, permițând producția într-un singur set-up a pieselor complexe, cum ar fi pereții de separație pentru aeronave și implanturile ortopedice. Un studiu NIST din 2022 a constatat că configurațiile cu 9 axe reduc timpii de ciclu cu 62% pentru componentele prismatice, menținând în același timp precizia poziționării într-un interval de 0,0008", accelerând producția în fabricarea autovehiculelor electrice.

Întrebări frecvente

Ce este Machinarea cu Precizie?

Prelucrarea de precizie presupune utilizarea unor mașini CNC controlate de calculator pentru a fabrica piese cu toleranțe extrem de strânse, adesea de până la ±0,005 inch, potrivite pentru sectoare precum aerospace și dispozitive medicale.

În ce fel se deosebește prelucrarea de precizie de prelucrarea tradițională?

Spre deosebire de prelucrarea tradițională, care se bazează pe muncă manuală, prelucrarea de precizie utilizează sisteme CNC pentru procese automate, obținând toleranțe de până la ±0,001 inch, în mod constant.

Ce rol joacă tehnologia CNC în prelucrarea de precizie?

Tehnologia CNC este esențială pentru prelucrarea de precizie, convertind designurile digitale în trasee precise de tăiere și asigurând o înaltă acuratețe, repetabilitate și eficiență în diferite industrii.

Care sunt principalele aplicații ale frezării CNC?

Frezarea CNC este utilizată pentru fabricarea de piese complexe cu o precizie dimensională ridicată, potrivită pentru componente precum cutii de viteze auto sau console pentru avioane.

Ce beneficii oferă tehnologia de prelucrare Swiss?

Prelucrarea Swiss este ideală pentru piese subțiri și de înaltă precizie, cum ar fi șuruburile pentru implante dentare, permițând întreținerea și filetarea simultan, menținând o concentricitate ridicată.

Cuprins

- Ce este Prelucrare de Precizie ? Definiție și principii cheie

- Rolul tehnologiei CNC în atingerea preciziei

- The Prelucrare de Precizie Flux de lucru: De la proiectarea CAD la inspecția finală

-

Nucleu Prelucrare de Precizie Tehnici și Aplicațiile Lor

- Frezarea CNC: Principii, aplicații și precizie dimensională

- Strunjirea CNC și tehnologia Swiss pentru piese cilindrice complexe

- Rectificare de precizie pentru finisaje superficiale extrem de fine

- Prelucrarea prin eroziune electrică (EDM) pentru geometrii complexe

- Prelucrare CNC multi-axă: Extinderea dincolo de capabilitățile 3D

- Întrebări frecvente