Co je Přesné obrábění ? Definice a klíčové principy

Definice Přesné obrábění a jeho význam v moderní výrobě

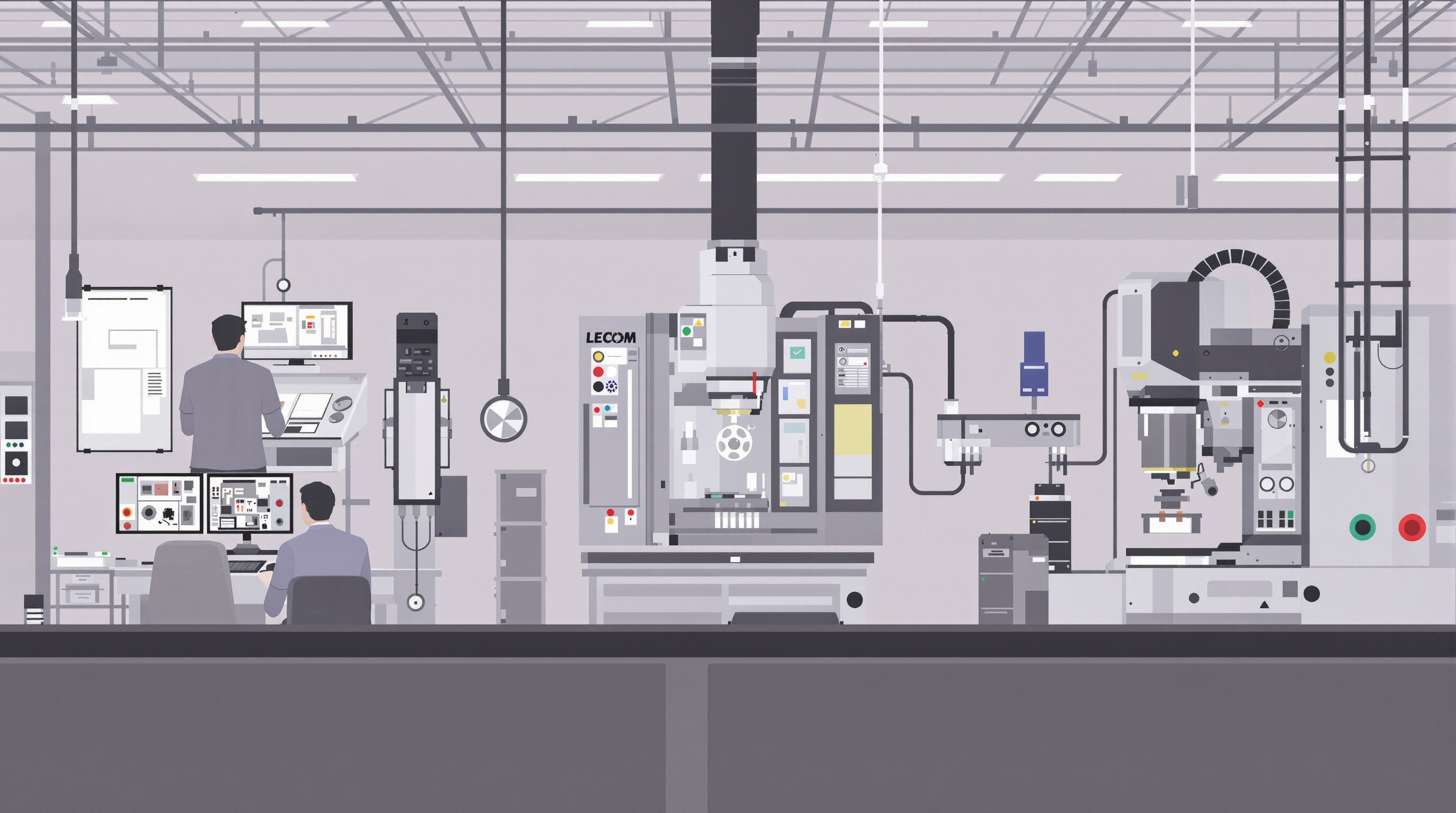

Precizní obrábění označuje subtraktivní výrobní metodu, při které se pomocí počítačem řízených CNC strojů vyrábějí součástky s velmi přesnými tolerancemi, někdy až do plus mínus 0,005 palce. Pokud se zapojí CAD/CAM software, převádí v podstatě digitální návrhy na přesné dráhy řezání, které umožňují přesnost na úrovni mikronů. Význam tohoto druhu přesnosti nelze přeceňovat, zejména v odvětvích jako je letecký průmysl nebo výroba lékařských přístrojů. Jedna jediná nekonzistence těchto součástek může mít vážné důsledky pro bezpečnost a také pro celkový výkon. Do budoucna předpovídají tržní analytici, že trh s precizním obráběním se výrazně rozšíří a do roku 2030 dosáhne objemu asi 180,25 miliardy dolarů se zhruba ročním růstem 7,8 procenta. Tento růst je zřejmě především dán rostoucími požadavky ze sektorů, jako je vývoj pokročilé robotiky a rozvoj obnovitelných zdrojů energie v různých průmyslových oblastech.

Jak Přesné obrábění Liší se od tradičních metod obrábění

Tradiční obrábění závisí výrazně na ruční práci a obvykle dosahuje tolerance kolem ±0,01 palce. Obrábění s vysokou přesností zaujímá zcela jiný přístup. CNC systémy zde zajišťují všechny procesy – od výběru nástrojů, nastavení řezných rychlostí až po automatické pozicování součástí. Tyto stroje mohou opakovaně dosáhnout přesnosti ±0,001 palce. Zamyslete se nad tím – výrobci nyní mohou vyrábět série 10 000 lékařských šroubů, kde každý měří s přesností do 5 mikronů od ideálu. Ruční techniky prostě nemohou udržet takovou konzistenci, maximálně pro 100 kusů. Tato skutečnost je doložena i čísly. Podle výzkumu NIST z roku 2023 automatizované procesy sníží lidské chyby zhruba o dvě třetiny. To umožňuje sériovou výrobu nejrůznějších složitých tvarů, což by při použití tradičních metod bylo téměř nemožné.

Role tolerancí a povrchové úpravy při definování přesnosti

Když mluvíme o přesném výrobě, tolerance a drsnost povrchu (Ra) nám opravdu říkají, co potřebujeme vědět. Vezměme si třeba lopatky turbín pro letecký průmysl – ty potřebují extrémně přesné specifikace, asi ±0,0002 palce a povrchovou úpravu kolem 0,4 mikrometru, aby odolaly náročným provozním podmínkám. Pokud součástky vybočí z tolerance 0,01 palce, ukazují studie společnosti Society of Manufacturing Engineers, že se míra poruch zvýší téměř o 20 %, což znamená, že někteří výrobci každoročně ztrácí téměř sedm set čtyřicet tisíc dolarů jen kvůli těmto problémům. Na druhou stranu, pokud jsou povrchy hladší v rozmezí Ra 0,8 až 1,6 mikrometru, vzniká v hydraulických systémech menší tření. To zlepšuje jejich provoz a zvyšuje energetickou účinnost přibližně o 15 procent. Všechna tato čísla ukazují jednu věc – přesnost hraje velkou roli při stavbě zařízení, která musí fungovat pod tlakem.

Role CNC technologie při dosahování přesnosti

Úvod do CNC obrábění a frézování v přesném strojírenství

CNC technologie, která znamená počítačové číselné řízení, tvoří základ dnešního průmyslu přesného obrábění. Tento systém převádí digitální návrhy vytvořené na počítačích na skutečné dráhy, kterými se řídí řezné nástroje během výroby. Co činí CNC tak působivou, je její přesnost, která může dosahovat tolerance plus minus 0,005 milimetru. Zamyslete se nad odvětvími, kde takové drobné rozměry opravdu záleží. Například v leteckém inženýrství může být chyba v jediném desetinném místě fatální, pokud díly nezapadnou dohromady. Podobně výroba lékařských přístrojů může vést k implantátům, které v těle člověka správně nefungují, pokud se vyskytne sebemenší chyba. Proto se výrobci v těchto klíčových oblastech denně spoléhají na CNC stroje.

Jak CNC systémy zvyšují přesnost, opakovatelnost a efektivitu

CNC stroje využívají zpětnovazebních systémů k monitorování a korekci polohy nástrojů v reálném čase. Podle studie z roku 2023 publikované v Journal of Manufacturing Systems , pokročilé CNC systémy snižují rozměrové chyby o 63 % ve srovnání s tradičními metodami. Mezi hlavní výhody patří:

- Opakovatelnost : Automatizované procesy zajišťují shodu dílů na úrovni 99,8 % při velkých sériích výroby (Ponemon 2023).

- Koordinace více os : Pětiosé obrábění umožňuje výrobu složitých tvarů v jediném upnutí, čímž se doba výroby zkrátí o 40 %.

Vývoj CNC technologie a její dopad na průmyslovou výrobu

Už od 50. let 20. století prošla technologie počítačového numerického řízení několika významnými transformacemi, přičemž se postupně vzdálila od těch starých systémů s děrnými štítky až po dnešní využití umělé inteligence během obráběcích procesů. Moderní zařízení jsou vybavena čidly internetu věcí, která sledují vibrace v reálném čase a zároveň kompenzují změny teploty. Tato čidla dokáží opravit i drobné nepřesnosti s přesností zhruba ± 2 mikrony, jakmile se změní okolní podmínky. Zlepšení, která byla v průběhu let dosažena, skutečně posunula výrobní procesy kupředu. Vezměme si třeba polovodiče – firmy dnes požadují povrchy tak hladké, že jejich střední drsnost je nižší než Ra 0,1 mikrometr. Pro dosažení tohoto standardu jsou dnes zapotřebí absolutně špičkové CNC sestavy.

Průmyslový paradox: Vysoké počáteční náklady vs. Dlouhodobá přesnost a návratnost investice

Investice do CNC strojů znamená větší pořizovací náklady, obvykle v rozmezí 150 000 až 500 000 dolarů, ale tyto náklady se v průběhu času vyrovnají. Tyto stroje snižují odpad materiálu přibližně o 23 procent, což se rychle sčítá. Navíc také urychlují uvedení produktů na trh, a to až o 34 % u přesných dílů vyžadujících úzké tolerance. Tato čísla potvrzují i praxe. Střední dílny uvádějí úspory ve výši zhruba 740 tisíc dolarů ročně pouze na kontrole kvality po přechodu na CNC technologii. Z pohledu nákladů i hladkého provozu to celkově dává smysl.

The Přesné obrábění Pracovní postup: Od CAD návrhu po finální kontrolu

Návrhová fáze s využitím CAD softwaru v výrobních procesech

Proces začíná s použitím softwaru CAD (počítačového navrhování), kde inženýři vytvářejí 3D modely s přesnými rozměry a tolerancemi na mikroúrovni – často až na ±0,001 mm. Tento digitální přístup odstraňuje chyby manuálního kreslení a snižuje odpad materiálu až o 50 % ve srovnání s tradičními návrhovými metodami.

Programování CAM a generování dráhy nástroje pro provádění na CNC

Po dokončení CAD modelu generuje software CAM (počítačového výroby strojově čitelný kód G, který definuje dráhy nástrojů, otáčky vřetena a posuvy. Pokročilé CAM systémy simulují celý obráběcí proces, aby detekovaly kolize a optimalizovaly časovou náročnost – což je zásadní pro udržení efektivity ve výrobě velkých sérií.

Nastavení stroje, výběr materiálu a upínání obrobku

Při výběru materiálů pro obráběcí práce si operátoři obvykle vybírají věci jako hliník letecké kvality nebo nerezovou ocel medicínské kvality, protože potřebují pro konkrétní práci určité vlastnosti. Aby se zabránilo pohybu surovin při práci na vysokých otáčkách, upevňují je dílny obvykle hydraulickými upínacími pouzdry, běžnými svěráky nebo někdy i vakuovými stoly, podle toho, co je pro daný materiál nejvhodnější. Dosáhnout dobrých výsledků závisí opravdu na udržení stability všeho, protože jakékoliv vibrace mohou pokazit měření a zanechat nerovných povrchů, které nikdo nechce. A nezapomeňte ani na správné kalibrování nástrojů před zahájením práce. Dílna, kterou jsem navštívil minulý týden, měla všechny své CNC stroje kalibrované každý týden, aby zajistila přesné řezy napříč různými projekty.

Provádění obrábění a monitorování v reálném čase

Během provádění následují CNC stroje programované pokyny, zatímco vestavěné senzory monitorují teplotu, vibrace a opotřebení nástrojů. Uzavřené regulační smyčky dynamicky upravují parametry – například kompenzují průhyb nástroje v hlubokých dutinách – a tím snižují množství zmetků o 30–40 % ve srovnání s nepřetržitě monitorovanými procesy.

Dokončovací operace, kontrola a zajištění kvality

Po obrábění procházejí součásti dokončovacími kroky, jako je odstraňování otřepů, leštění nebo anodické potahování. Konečná kontrola zahrnuje použití souřadnicových měřicích strojů (CMM) k ověření rozměrů podle původního CAD modelu a povrchových profilometrů k měření drsnosti až do 0,1 µm. Statistické regulační diagramy sledují odchylky a zajistí soulad s normou ISO 9001 s úrovní spolehlivosti 99,9 % před dodáním.

Jádro Přesné obrábění Techniky a jejich použití

CNC frézování: Principy, použití a přesnost rozměrů

CNC frézování funguje pomocí počítačem řízených rotačních nástrojů, které odebírají materiál z obrobků. Přesnost může být opravdu působivá, někdy až do tolerance pouhých 0,001 palce podle průmyslových norem, jako je ASME B46.1-2023. Tato metoda vyniká při výrobě složitých dílů s prvky, jako jsou kapsy, drážky a ty komplikované 3D tvary, které vidíme například v automobilových převodovkách a leteckých konstrukčních komponentách. Co činí tuto metodu spolehlivou, je uzavřený regulační systém, který neustále sleduje polohu během celého procesu. Výsledkem je, že výrobci mohou očekávat poměrně hladké povrchy s drsností v rozmezí přibližně 8 až 32 mikropalec střední hodnoty drsnosti, což má velký význam pro to, jak dobře tyto díly budou fungovat ve svých konečných aplikacích.

CNC soustružení a švýcarské obrábění pro složité válcové díly

Soustružení CNC vyrábí rotačně symetrické komponenty, jako jsou tělesa hydraulických ventilů a polovodičové příruby, přičemž dodržuje průměrové tolerance v rozmezí 0,0005 palce. Švýcarské broušení rozšiřuje tuto kapacitu pro štíhlé, vysokopřesné díly, jako jsou šrouby pro dentální implantáty. Vedlením materiálu skrze posuvnou hrotovou konstrukci umožňuje současné soustružení a řezání závitů a přitom udržuje souosost pod 0,0002 palce TIR.

Přesné broušení pro ultrajemné povrchové úpravy

Ploché broušení dosahuje úprav povrchu pod 0,4 µm Ra pomocí brusiv, jako je korund nebo CBN kotouče – nezbytné pro těsnění čerpadel a ložiskové dráhy. Broušení s vysokým přípaním (creep-feed) kombinuje vysoké rychlosti odstraňování materiálu (až 50 mm³/s) s přesností na submikronové úrovni, čímž je vhodné pro kořeny lopatek turbín v plynových turbínách.

Elektroerozní obrábění (EDM) pro složité geometrie

EDM odstraňuje materiál pomocí řízených elektrických výbojů, což umožňuje vytvářet ostré vnitřní rohy (až s poloměrem 0,001 palce) a vrtání mikro otvorů (průměr 0,004 palce) v elektricky vodivých materiálech. Drátové EDM může řezat nástrojovou ocel tloušťky 12 palců s úzkými řezy pod 0,006 palce, čímž dochází k zachování integrity kalených slitin používaných u tryskovek palivových injektorů a lití do forem.

Víceosé CNC obrábění: Rozšíření možností nad rámec 3osého obrábění

5osé CNC systémy umožňují naklápění a rotaci obrobku během frézování, čímž je možné jedním upnutím vyrábět složité součásti, jako jsou letadlové příčky nebo ortopedické implantáty. Studie NIST z roku 2022 zjistila, že 9osá konfigurace snižuje výrobní čas o 62 % u hranolových dílů při zachování polohové přesnosti v rozmezí 0,0008 palce, čímž se urychluje výroba v automobilovém průmyslu pro elektromobily.

Často kladené otázky

Co je přesná obrábění?

Precizní obrábění zahrnuje použití počítačem řízených CNC strojů k výrobě součástí s extrémně přesnými tolerancemi, často až do ±0,005 palce, což je vhodné pro odvětví jako je letecký průmysl nebo výroba lékařských přístrojů.

Jak se precizní obrábění liší od tradičního obrábění?

Na rozdíl od tradičního obrábění, které závisí na manuální práci, precizní obrábění využívá CNC systémy pro automatizované procesy a dosahuje tolerancí až do ±0,001 palce s konzistentní přesností.

Jakou roli hraje CNC technologie v precizním obrábění?

CNC technologie je nedílnou součástí precizního obrábění, převádí digitální návrhy na přesné řezné dráhy a umožňuje dosáhnout vysokou přesnost, opakovatelnost a efektivitu napříč různými průmyslovými odvětvími.

Jaké jsou hlavní aplikace CNC frézování?

CNC frézování se používá pro výrobu složitých součástí s vysokou rozměrovou přesností, vhodné například pro komponenty jako automobilové převodovky nebo letadlové konzoly.

Jaké jsou výhody švýcarského obrábění?

Švýcarské soustružení je ideální pro štíhlé součásti vyžadující vysokou přesnost, jako jsou šrouby pro dentální implantáty, a umožňuje současné soustružení a řezání závitů při zachování vysoké souososti.