Was ist Präzisionsbearbeitung ? Definition und Schlüsselprinzipien

Definition von Präzisionsbearbeitung und ihre Bedeutung in der modernen Fertigung

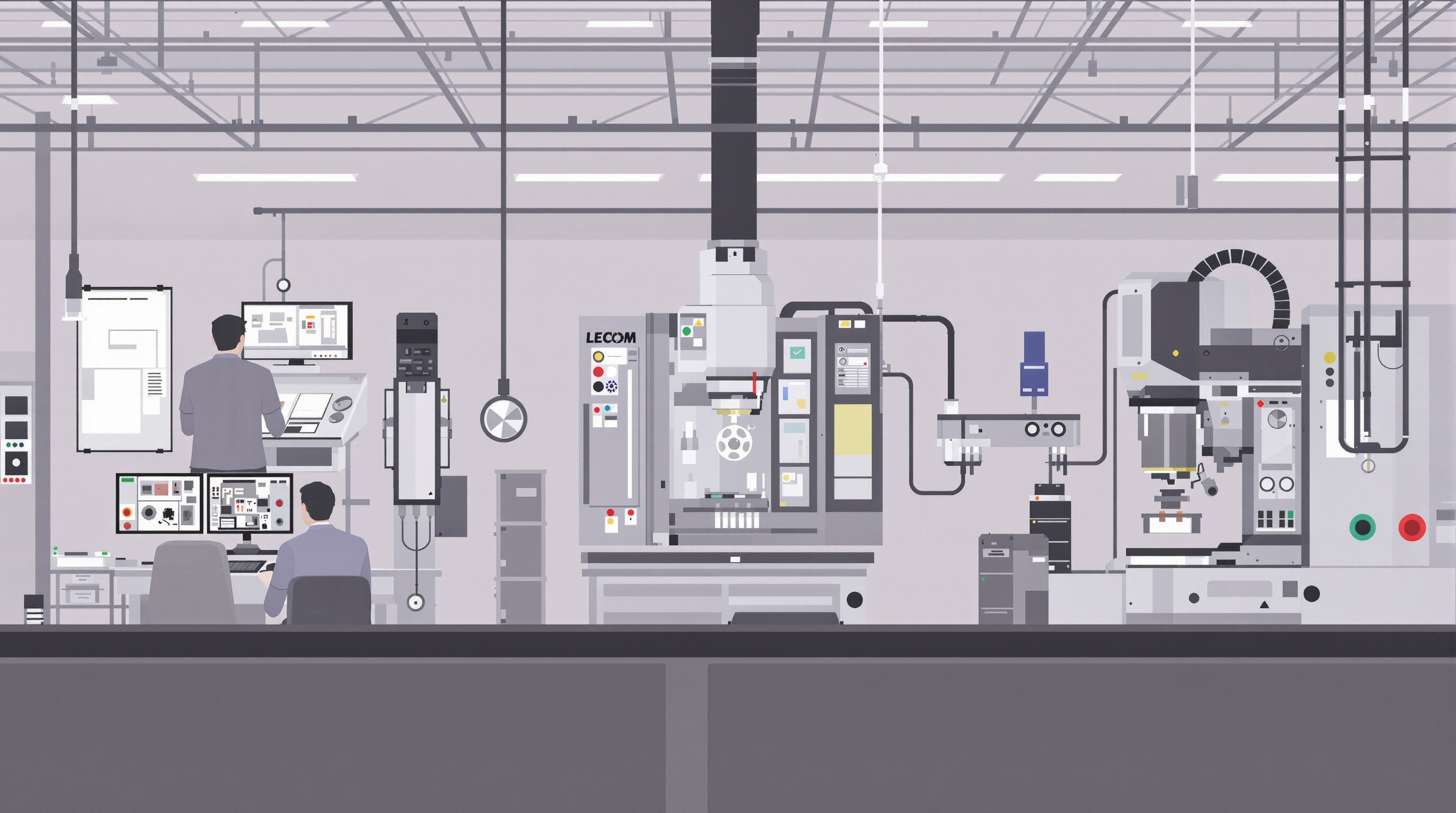

Präzisionsbearbeitung bezieht sich auf ein subtraktives Fertigungsverfahren, bei dem computergesteuerte CNC-Maschinen eingesetzt werden, um Bauteile mit äußerst engen Toleranzen herzustellen, manchmal bis zu plus oder minus 0,005 Zoll. Sobald CAD-CAM-Software zum Einsatz kommt, wandelt diese die digitalen Baupläne praktisch in präzise Schneidewege um, die eine Genauigkeit auf Mikron-Ebene ermöglichen. Die Bedeutung einer solchen Präzision lässt sich kaum überschätzen, insbesondere in Branchen wie der Luftfahrttechnik oder der Medizingeräteproduktion. Eine einzige Unregelmäßigkeit bei diesen Bauteilen kann ernste Folgen für Sicherheit und Gesamtleistung bedeuten. Ausblickend prognostizieren Marktanalysten, dass die weltweite Präzisionsbearbeitungsindustrie deutlich wachsen wird und bis zum Jahr 2030 rund 180,25 Milliarden Dollar erreichen wird, bei einem jährlichen Wachstum von etwa 7,8 Prozent. Dieses Wachstum scheint vor allem durch steigende Nachfrage aus Bereichen wie der fortschrittlichen Robotikentwicklung und dem Vorantreiben erneuerbarer Energien in verschiedenen Branchen befeuert zu werden.

Wie Präzisionsbearbeitung Unterscheidet sich von herkömmlichen Bearbeitungsmethoden

Die traditionelle Bearbeitung ist stark handwerklich geprägt und erreicht in der Regel Toleranzen von ±0,01 Zoll. Präzisionsbearbeitung verfolgt hierzu einen völlig anderen Ansatz. Mit CNC-Systemen, die alles von der Werkzeugauswahl bis hin zur automatischen Einstellung der Schnittgeschwindigkeiten und Positionierung der Bauteile übernehmen, können diese Maschinen immer wieder eine Genauigkeit von ±0,001 Zoll erreichen. Stellen Sie sich vor – Hersteller können jetzt Chargen von 10.000 medizinischen Schrauben produzieren, wobei jede einzelne innerhalb von nur 5 Mikrometern Perfektion liegt. Manuelle Techniken können eine solche Konsistenz bestenfalls über maximal 100 Stück nicht aufrechterhalten. Auch die Zahlen bestätigen dies. Laut einer 2023 durchgeführten Studie des NIST reduzieren automatisierte Prozesse menschliche Fehler um etwa zwei Drittel. Dadurch werden komplexe Formen in großem Maßstab möglich, die mit traditionellen Methoden allein praktisch nicht herstellbar wären.

Die Rolle von Toleranzen und Oberflächenfinish bei der Definition von Präzision

Wenn es um präzise Fertigung geht, verraten uns Toleranzen und Oberflächenrauheit (Ra) wirklich das, was wir wissen müssen. Nehmen wir als Beispiel Turbinenschaufeln in der Luftfahrt: Diese benötigen äußerst enge Spezifikationen von etwa ±0,0002 Zoll und eine Oberflächenqualität von ungefähr 0,4 Mikrometern, um die harten Betriebsbedingungen zu bewältigen. Wenn Teile außerhalb des Toleranzbereichs von 0,01 Zoll liegen, zeigen Studien der Society of Manufacturing Engineers, dass die Ausfallraten um fast 20 % ansteigen. Das bedeutet, dass einige Hersteller jährlich fast 740.000 US-Dollar allein aufgrund solcher Probleme verlieren. Auf der anderen Seite führt eine glattere Oberfläche im Bereich von Ra 0,8 bis 1,6 Mikrometern zu weniger Reibung innerhalb hydraulischer Systeme. Dies verbessert deren Leistung und steigert zudem die Energieeffizienz um etwa 15 Prozent. All diese Zahlen verdeutlichen eine Sache: Präzision spielt eine große Rolle, wenn es darum geht, Geräte zu bauen, die unter Druck zuverlässig funktionieren.

Die Rolle von CNC-Technologie bei der Erreichung von Präzision

Einführung in die CNC-Bearbeitung und Fräsen in der Präzisionsfertigung

CNC-Technologie, die für Computerized Numerical Control steht, bildet das Rückgrat der heutigen Präzisionsfertigungsindustrie. Das System übernimmt digitale Konstruktionen, die am Computer erstellt wurden, und wandelt diese in tatsächliche Bewegungsbahnen für Schneidwerkzeuge während des Fertigungsprozesses um. Das Beeindruckende an CNC ist die Präzision, mit der Abmessungen gesteuert werden können, manchmal bis auf ±0,005 Millimeter genau. Denken Sie an Branchen, in denen solch kleine Maße entscheidend sind. In der Luft- und Raumfahrttechnik kann beispielsweise bereits ein Fehler in einer Dezimalstelle dazu führen, dass Bauteile nicht mehr korrekt zusammenpassen. Ebenso können geringfügige Fehler in der Medizintechnik dazu führen, dass Implantate im menschlichen Körper nicht ordnungsgemäß funktionieren. Deshalb verlassen sich Hersteller in diesen kritischen Bereichen täglich stark auf CNC-Maschinen.

Wie CNC-Systeme Genauigkeit, Wiederholbarkeit und Effizienz verbessern

CNC-Maschinen verwenden geschlossene Regelkreise, um die Werkzeugpositionierung in Echtzeit zu überwachen und zu korrigieren. Laut einer 2023 in der Zeitschrift für Fertigungssysteme veröffentlichten Studie reduzieren fortschrittliche CNC-Systeme die Maßabweichungen um 63 % im Vergleich zu traditionellen Methoden. Zu den wesentlichen Vorteilen gehören:

- Wiederholbarkeit : Automatisierte Prozesse gewährleisten eine Teilekonformität von 99,8 % bei großen Serienfertigungen (Ponemon 2023).

- Mehrachsige Steuerung : Fünf-Achs-Bearbeitung ermöglicht die Herstellung komplexer Formen in einer einzigen Aufspannung, wodurch die Lieferzeiten um 40 % verkürzt werden.

Entwicklung der CNC-Technologie und ihre Auswirkungen auf die industrielle Produktion

Bereits in den 1950er Jahren begann die Entwicklung der computergestützten numerischen Steuerungstechnik, die einige bedeutende Veränderungen durchlief – weg von den alten Lochkartensystemen bis hin zu den heutigen Anwendungen, bei denen KI während der Fertigungsprozesse unterstützt. Moderne Maschinen sind mit Sensoren der Internet-of-Things-Technologie ausgestattet, die Vibrationen in Echtzeit überwachen und auch Temperaturschwankungen ausgleichen. Diese Sensoren beheben kleinste Probleme präzise bis auf etwa plus oder minus 2 Mikrometer, sobald sich die Umgebungsbedingungen ändern. Die im Laufe der Zeit erzielten Verbesserungen haben die Fertigungsindustrie deutlich vorangebracht. Ein Beispiel hierfür sind Halbleiter: Unternehmen benötigen Oberflächen, deren Rauheitsdurchschnitt unter Ra 0,1 Mikrometer liegt. Um dies zu erreichen, sind heutzutage absolut hochwertige CNC-Anlagen erforderlich.

Industrie-Paradoxon: Hohe Anfangskosten vs. Langfristige Präzision und ROI

Die Investition in CNC-Maschinen bedeutet zwar zunächst hohe Kosten, normalerweise zwischen 150.000 und 500.000 Dollar, aber die Ausgaben lohnen sich langfristig. Diese Maschinen reduzieren den Materialabfall um etwa 23 Prozent, was sich schnell summiert. Zudem gelangen Produkte schneller auf den Markt, da bei präzisen Bauteilen mit engen Toleranzen etwa 34 Prozent der ursprünglichen Zeit eingespart wird. Die Zahlen bestätigen dies. Mittelgroße Betriebe berichten beispielsweise von jährlichen Einsparungen von rund 740.000 Dollar allein bei der Qualitätskontrolle, nachdem sie auf CNC-Technologie umgestiegen sind. Insgesamt ergibt das sowohl aus finanzieller Sicht als auch hinsichtlich des reibungslosen Tagesgeschäfts durchaus Sinn.

Die Präzisionsbearbeitung Arbeitsablauf: Vom CAD-Design bis zur finalen Prüfung

Designphase unter Verwendung von CAD-Software in Fertigungsprozessen

Der Prozess beginnt mit CAD-(Computer-Aided Design-)Software, bei der Ingenieure 3D-Modelle mit exakten Abmessungen und Mikro-Toleranzspezifikationen erstellen – oft so eng wie ±0,001 mm. Dieser digitale Ansatz beseitigt Fehler bei manueller Zeichnung und reduziert den Materialabfall um bis zu 50 % im Vergleich zu traditionellen Designmethoden.

CAM-Programmierung und Werkzeugbahn-Erstellung für die CNC-Ausführung

Nachdem das CAD-Modell fertiggestellt ist, erzeugt die CAM-(Computer-Aided Manufacturing-)Software maschinenlesbaren G-Code, der Werkzeugbahnen, Spindeldrehzahlen und Vorschubgeschwindigkeiten definiert. Fortgeschrittene CAM-Systeme simulieren die gesamte Bearbeitungssequenz, um Kollisionen zu erkennen und Zykluszeiten zu optimieren – entscheidend, um die Effizienz in der Serienfertigung aufrechtzuerhalten.

Maschineneinrichtung, Materialauswahl und Werkstückspannung

Bei der Auswahl von Materialien für spanabhebende Fertigungsaufgaben entscheiden sich Bediener typischerweise für Materialien wie aluminium für die Luftfahrt oder rostfreien Stahl in medizinischer Qualität, da sie bestimmte Eigenschaften für den jeweiligen Auftrag benötigen. Um zu verhindern, dass das Rohmaterial bei hohen Drehzahlen verrutscht, wird es üblicherweise mit hydraulischen Spannfuttern, Standard-Schraubstöcken oder manchmal mit Vakuumtischen fixiert, je nachdem, was am besten zum Material passt. Um gute Ergebnisse zu erzielen, ist es entscheidend, alles stabil zu halten, denn Vibrationen können Messungen stören und unerwünschte raue Oberflächen verursachen. Ebenfalls nicht zu vergessen ist die ordnungsgemäße Kalibrierung der Werkzeuge vor Arbeitsbeginn. Ein Betrieb, den ich letzte Woche besucht habe, kalibrierte alle CNC-Maschinen wöchentlich, um gleichmäßige Schnitte über verschiedene Projekte hinweg sicherzustellen.

Fertigungsausführung und Echtzeitüberwachung

Während der Bearbeitung folgen CNC-Maschinen den programmierten Anweisungen, während eingebaute Sensoren Temperatur, Vibrationen und Werkzeugverschleiß überwachen. Schließsysteme passen Parameter dynamisch an – beispielsweise durch Kompensation von Werkzeugbiegungen in tiefen Hohlräumen – und reduzieren dadurch Ausschussraten um 30–40 % im Vergleich zu nicht überwachten Prozessen.

Nachbearbeitung, Prüfung und Qualitätssicherung

Nach der Bearbeitung durchlaufen die Bauteile Nachbearbeitungsschritte wie Entgraten, Polieren oder Eloxieren. Die abschließende Prüfung umfasst Koordinatenmessmaschinen (CMM), um die Abmessungen mit dem ursprünglichen CAD-Modell abzugleichen, sowie Oberflächenprofilometer zur Messung der Rauheit bis zu 0,1 µm. Statistische Prozesskontrollkarten verfolgen Abweichungen und stellen sicher, dass vor der Lieferung 99,9 % der ISO 9001-Standards entsprochen wird.

Kern Präzisionsbearbeitung Techniken und ihre Anwendungen

CNC-Fräsen: Prinzipien, Anwendungen und Maßgenauigkeit

CNC-Fräsen funktioniert durch computergesteuerte rotierende Schneidwerkzeuge, die Material von Werkstücken abtragen. Die Präzision kann hier wirklich beeindruckend sein, manchmal bis hin zu einer Toleranz von nur 0,001 Zoll, gemäß Industriestandards wie ASME B46.1-2023. Diese Methode überzeugt bei der Fertigung komplexer Teile mit Merkmalen wie Taschen, Nuten und den komplizierten 3D-Formen, wie man sie beispielsweise in Automatikgetrieben oder Flugzeug-Befestigungskomponenten sieht. Zuverlässig macht sie dabei das geschlossene Regelungssystem, das während des gesamten Prozesses die Position überwacht. Als Ergebnis können Hersteller mit ziemlich glatten Oberflächen rechnen, mit Rauheitswerten von etwa 8 bis 32 Mikro-Zoll (average roughness), was für die spätere Leistungsfähigkeit dieser Bauteile in ihren Anwendungen eine große Rolle spielt.

CNC-Drehen und Swiss Machining für komplexe zylindrische Bauteile

CNC-Drehen erzeugt rotationssymmetrische Bauteile wie Hydraulikventilgehäuse und Halbleiteranschlüsse, wobei Durchmessertoleranzen von maximal 0,0005" eingehalten werden. Schweizer Zerspanung verbessert diese Fähigkeit für schlanke, hochpräzise Teile wie Schrauben für Zahnimplantate. Durch das Führen des Materials durch einen verschiebbaren Kopfstock ist gleichzeitiges Drehen und Gewindeschneiden möglich, wobei eine Konzentrität von weniger als 0,0002" TIR gewahrt bleibt.

Präzisions schleifen für ultrafeine Oberflächenfinishs

Flachschleifen erreicht Oberflächen mit Werten unter 0,4 µm Ra unter Verwendung von Schleifmitteln wie Aluminiumoxid- oder CBN-Schleifscheiben – unverzichtbar für Pumpendichtungen und Wälzlagersitze. Tiefenschleifen kombiniert hohe Abtragsraten (bis zu 50 mm³/s) mit submikrometergenauer Präzision und ist somit geeignet für Turbinenschaufelfüße in Gasturbinen.

Erodieren (EDM) für komplexe Geometrien

EDM entfernt Material durch kontrollierte elektrische Entladungen und ermöglicht dadurch scharfe innere Ecken (bis zu Radien von 0,001") und Mikrobohrungen (Ø 0,004") in leitfähigen Materialien. Draht-EDM kann 12" dicke Werkzeugstähle mit Nutbreiten unter 0,006" schneiden und erhält so die Integrität von gehärteten Legierungen, die für Kraftstoffeinspritzdüsen und Spritzgussformen verwendet werden.

Mehrachsige CNC-Bearbeitung: Erweiterung der 3-Achsen-Bearbeitung

5-Achsen-CNC-Systeme ermöglichen das Kippen und Drehen des Werkstücks während der Fräsbearbeitung und erlauben so die Fertigung komplexer Bauteile wie Flugzeug-Rumpfseitenwände und orthopädische Implantate in einem einzigen Arbeitsgang. Eine Studie des NIST aus dem Jahr 2022 ergab, dass 9-Achsen-Konfigurationen die Zykluszeiten bei prismatischen Bauteilen um 62 % reduzieren, bei einer Positionsgenauigkeit von 0,0008", und dadurch die Produktion in der Automobil-Elektromobilitätsfertigung beschleunigen.

FAQ

Was ist Präzisionsbearbeitung?

Präzisionsbearbeitung umfasst die Verwendung computergesteuerter CNC-Maschinen zur Fertigung von Bauteilen mit äußerst engen Toleranzen, oft bis zu ±0,005 Zoll, geeignet für Branchen wie Luft- und Raumfahrt sowie Medizintechnik.

Wie unterscheidet sich die Präzisionsbearbeitung von der traditionellen Bearbeitung?

Im Gegensatz zur traditionellen Bearbeitung, die auf manuelle Arbeit angewiesen ist, verwendet die Präzisionsbearbeitung CNC-Systeme für automatisierte Prozesse und erreicht Toleranzen von bis zu ±0,001 Zoll mit hoher Konsistenz.

Welche Rolle spielt die CNC-Technologie bei der Präzisionsbearbeitung?

Die CNC-Technologie ist ein wesentlicher Bestandteil der Präzisionsbearbeitung, sie wandelt digitale Designs in präzise Schneidewege um und erreicht hohe Genauigkeit, Wiederholbarkeit und Effizienz in verschiedenen Branchen.

Welche sind die Hauptanwendungen des CNC-Fräsen?

CNC-Fräsen wird zur Herstellung komplexer Teile mit hoher dimensional Genauigkeit eingesetzt, geeignet für Komponenten wie Automatikgetriebe in Fahrzeugen oder Halterungen in Flugzeugen.

Welche Vorteile bietet die Schweizer-Bearbeitung?

Schweizerische Feinbearbeitung ist ideal für schlanke, hochpräzise Bauteile wie Schrauben für Zahnimplantate, da sie das gleichzeitige Drehen und Gewindeschneiden bei hoher Konzentrizität ermöglicht.

Inhaltsverzeichnis

- Was ist Präzisionsbearbeitung ? Definition und Schlüsselprinzipien

-

Die Rolle von CNC-Technologie bei der Erreichung von Präzision

- Einführung in die CNC-Bearbeitung und Fräsen in der Präzisionsfertigung

- Wie CNC-Systeme Genauigkeit, Wiederholbarkeit und Effizienz verbessern

- Entwicklung der CNC-Technologie und ihre Auswirkungen auf die industrielle Produktion

- Industrie-Paradoxon: Hohe Anfangskosten vs. Langfristige Präzision und ROI

- Die Präzisionsbearbeitung Arbeitsablauf: Vom CAD-Design bis zur finalen Prüfung

- Kern Präzisionsbearbeitung Techniken und ihre Anwendungen

- FAQ