Luft- und Raumfahrt sowie Verteidigung: Präzision CNC-Bearbeitung für Hochleistungskomponenten

Erfüllung strenger Präzisionsanforderungen in der Luftfahrtfertigung

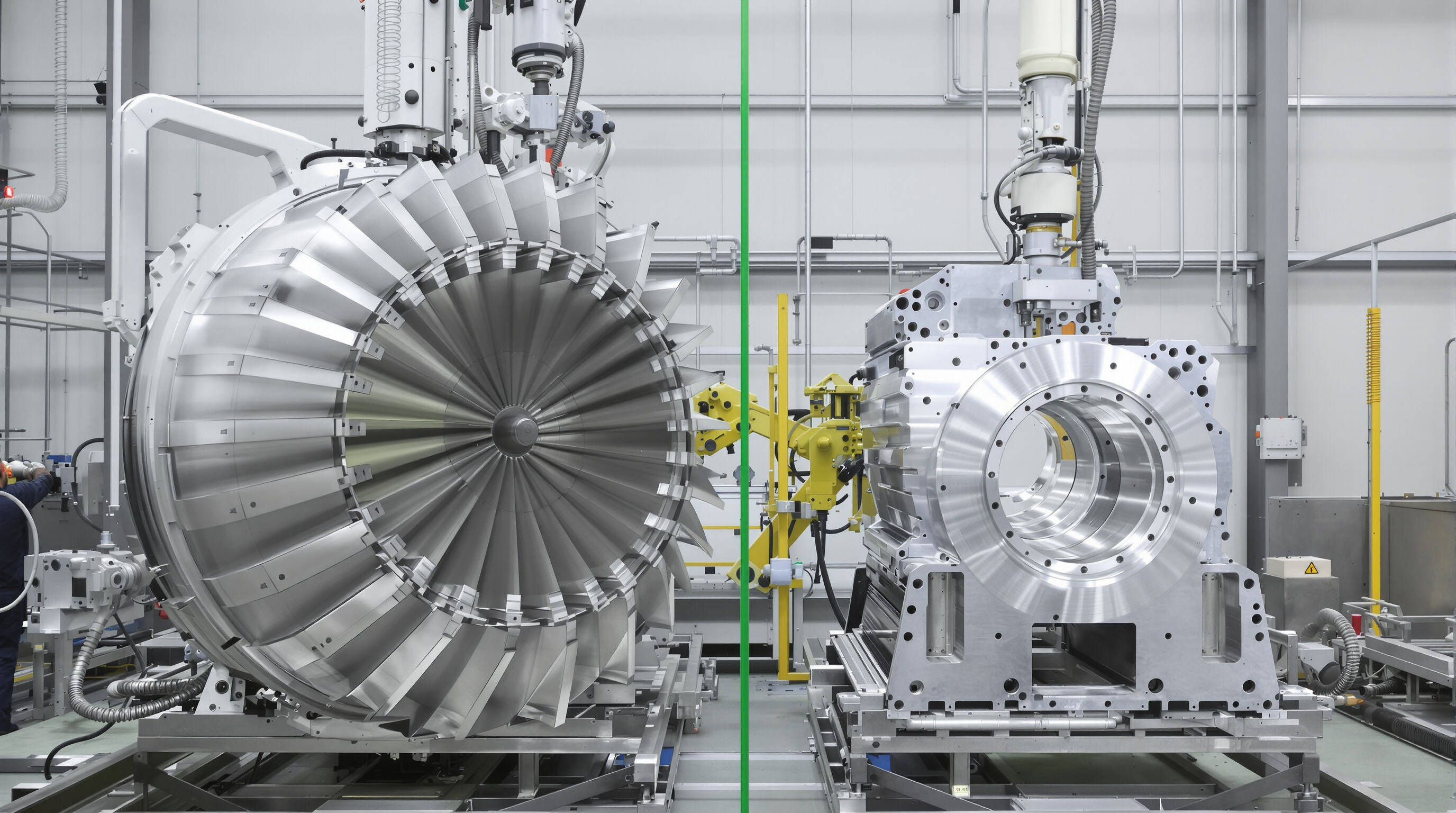

Die Luftfahrtindustrie benötigt heutzutage Teile, die mit unglaublicher Präzision gefertigt werden, manchmal bis auf wenige Mikrometer genau. Komponenten werden häufig nach Spezifikationen gebaut, die laut dem neuesten Bericht von AMT Machine aus dem Jahr 2025 Toleranzen von besser als plus oder minus 0,0001 Zoll erfordern. Computergesteuerte Werkzeugmaschinen machen dies möglich, indem sie 5-Achsen-Bearbeitungstechniken zusammen mit fortschrittlicher Werkzeugbahn-Software einsetzen. Solche Systeme sind besonders wichtig bei der Fertigung von Dingen wie Turbinenschaufeln, bei denen bereits geringste Abweichungen später erhebliche Probleme verursachen können. Als weiteres Beispiel dient die Herstellung von Motoraufhängungen aus Inconel 718. Laut Erkenntnissen von Zintilon aus dem Jahr 2023 müssen während der Produktion besondere Fertigungsverfahren angewandt werden, da dieses Material zwar eine hervorragende Widerstandsfähigkeit gegen Hitze aufweist, aber dennoch sorgfältig behandelt werden muss, um seine Formintegrität unter starken Kräften während Flugoperationen zu bewahren.

CNC in der Fertigung von Jetmotoren- und UAV-Komponenten

CNC-Technologie dominiert die Fertigung von sicherheitskritischen Bauteilen sowohl für die kommerzielle als auch für die militärische Luftfahrt:

| CompoNent | Material | Wesentliche Fertigungsverfahren |

|---|---|---|

| Turbinenschaufeln | Titaniumlegierungen | 5-Achs-Hochgeschwindigkeitsfräser |

| Strukturbaugruppen für UAVs | Aluminium 7075 | Präzisions-Schweizer-Drehbearbeitung |

| Treibstoffdüsen | Hastelloy x | Mikrobohren & ECM-Hybridverfahren |

Diese Verfahren reduzieren die Lieferzeiten um 40 % im Vergleich zu konventionellen Methoden und gewährleisten gleichzeitig die Einhaltung der Luftfahrtstandards AS9100 (PhillipsCorp 2024).

Steigerung von Tarnkunst und Langlebigkeit in militärischen Anwendungen

Militäreinsätze von CNC konzentrieren sich auf radarabsorbierende Materialien und Panzerplatten. Leichtmetall-Lithium-Legierungen durchlaufen spannungsrelaxierende CNC-Prozesse, um den ballistischen Widerstand zu erhöhen, ohne die Manövrierfähigkeit der Flugzeuge zu beeinträchtigen. Neueste Entwicklungen bei Tarnbeschichtungen, die mittels CNC-gesteuerter Ablagerung aufgebracht werden, ermöglichen Reduktionen des Radarquerschnitts um bis zu 90 % (Baker Industries 2024).

Herausforderungen bei der Skalierung von CNC für kommerzielle und militärische Projekte

Die Bewältigung von Großserienfertigung, wie beispielsweise die monatliche Produktion von über 10.000 Rumpfverbindern, während gleichzeitig Kleinserien spezialisierter Produkte wie Satellitentriebwerke hergestellt werden, bringt die Grenzen herkömmlicher CNC-Verfahren wirklich an ihre Belastungsgrenze. Viele Luftfahrtunternehmen setzen in jüngster Zeit auf intelligente Fertigungssysteme. Diese fortschrittlichen Anlagen passen automatisch Vorschubgeschwindigkeiten und Schneidparameter an, während sie den Werkzeugverschleiß in Echtzeit überwachen. Laut dem Hytech-Magazin vom Frühjahr 2024 hat dieser Ansatz dazu beigetragen, das Abfallmaterial um etwa 22 % zu reduzieren. Dennoch bleibt die Kostengestaltung für diese teuren Titanbauteile in Qualität für die Verteidigungsindustrie im Vergleich zu gewöhnlichen Aluminiumteilen für Hersteller in der gesamten Branche weiterhin eine große Herausforderung.

Automobilindustrie und Erneuerbare Energien: Innovationen durch CNC-Technologie

Hochvolumige Serienfertigung und individuelle Prototypenerstellung in der Automobilindustrie

Bei der Automobilfertigung haben CNC-Maschinen sich als revolutionär erwiesen, um gleichzeitig große Serien und kundenspezifische Teile herzustellen. Moderne Systeme können heute etwa 5.000 Motorblöcke pro Tag produzieren. Was diese Systeme wirklich beeindruckend macht, ist ihre Fähigkeit, äußerst enge Toleranzen einzuhalten, manchmal sogar bis zu plus/minus 0,005 mm. Ein solches Maß an Präzision ist gerade bei Komponenten wie EV-Batteriegehäusen und Getriebeteilen entscheidend, da bereits geringste Abweichungen Probleme verursachen können. Dass diese Maschinen sowohl Standardserien als auch Sonderanfertigungen bewältigen, erlaubt es Unternehmen zudem, mit leichteren Konstruktionen zu experimentieren. Denken Sie an jene Aluminium-Federbeine, mit denen Automobilhersteller ständig Tests durchführen. All dies geschieht, ohne den regulären Produktionsplan zu verlangsamen – besonders bemerkenswert, wenn man bedenkt, wie komplex moderne Fahrzeuge mittlerweile sind.

Smart Manufacturing: Integration von CNC in die Automobilmontage

Automobilhersteller integrieren heute CNC-Fräszentren mit IoT-fähigen Systemen für eine Echtzeit-Qualitätskontrolle während der Hochgeschwindigkeitsbearbeitung. Sensoren überwachen Verschleiß und Vibrationsmuster der Werkzeuge und reduzieren dadurch Fehler in Bremssätteln und Lenkungskomponenten um 18 % (Automotive Tech Report 2023). Diese Vernetzung minimiert ungeplante Stillstandszeiten, indem Wartungsbedarf vor dem Auftreten von Ausfällen vorhergesagt wird.

CNC-Bearbeitung von Windturbinen- und Solar-Komponenten für erneuerbare Energien

Die CNC-Technologie kommt der Nachfrage der Erneuerbare-Energien-Branche nach großskaligen, korrosionsbeständigen Komponenten entgegen. Fünfachsige Maschinen fertigen Windturbinen-Naben mit komplexen internen Kühlkanälen, wodurch der Energieertrag bei 40 Meter langen Rotorblättern um 12 % gesteigert wird. Solarrahmen aus marinegeeignetem Aluminium weisen nahtlose Verbindungskanten auf, wodurch sie ideal für Offshore-Anlagen sind.

Fallstudie: CNC-gefertigte Getriebe für Offshore-Windparks

Ein europäisches Energieunternehmen reduzierte Getriebeausfälle um 34 %, nachdem es auf CNC-gefertigte Schrägzahnräder aus gehärtetem 4340-Stahl umgestellt hatte. Die Präzision gewährleistete einheitliche Zahnprofile bei Komponenten mit einem Durchmesser von 4,5 Metern und ermöglichte so den zuverlässigen Betrieb von 15-MW-Turbinen in rauen salzigen Umgebungen. Diese Verbesserung senkte die jährlichen Wartungskosten pro Turbine um 220.000 US-Dollar.

Medizin- und Marineindustrie: Individualisierung und Zuverlässigkeit durch CNC

Herstellung medizinischer Implantate und individueller Prothesen mit CNC-Präzision

Die CNC-Bearbeitung erzeugt individuelle medizinische Bauteile mit Toleranzen von bis zu plus/minus 0,001 Zoll, was besonders wichtig ist, wenn beispielsweise orthopädische Implantate oder Prothesen hergestellt werden. Das Verfahren kommt mit biokompatiblen Materialien wie Titan oder speziellen medizinischen PEEK-Kunststoffen zum Einsatz und erreicht Oberflächenrauheiten von unter Ra 0,8 Mikrometern, sodass diese Materialien im Körper tatsächlich gut funktionieren. Laut einer 2023 durchgeführten Studie der Johns-Hopkins-Universität benötigten etwa 86 Prozent dieser mit CNC gefertigten Titanhüften innerhalb der ersten zehn Jahre nach der Operation keinerlei Nachbesserungen – ein Ergebnis, das besser ist als das, was man mit herkömmlichen Fertigungsmethoden erzielt.

Einhaltung von Vorschriften in der Medizingerätefertigung gewährleisten

CNC-Systeme vereinfachen die Einhaltung der FDA- und ISO-13485-Standards durch digital nachvollziehbare Prozesse. Automatische Qualitätskontrollen überwachen die Maßgenauigkeit an über 20 kritischen Stellen während der Implantatfertigung, mit Fehlerquoten unter 0,003 % in von der FDA geprüften Einrichtungen. Durch die Integration von CAD/CAM-Prozessabläufen, die gemäß den ASTM-F136-Protokollen für chirurgische Implantate validiert wurden, erreichen Hersteller eine Batch-Konsistenz von 99,7 %.

Korrosionsbeständige Marinekomponenten und Propellerfertigung

Fräsen mit computergestützter Numerik erzeugt Propeller aus hochwertigem Aluminium für den Marinebereich und duplexrostenfreiem Stahl mit äußerst präzisen hydrodynamischen Formen, mit einer Genauigkeit von etwa plus/minus 0,05 Millimetern. Dieses Maß an Präzision reduziert Kavitationsprobleme um rund 27 Prozent im Vergleich zu traditionellen handgefertigten Methoden. Komponenten wie salzwasserbeständige Buchsen und Wellenkupplungen zeigen ebenfalls beeindruckende Langlebigkeit. Nach ungefähr zehntausend Betriebsstunden weisen diese Teile weniger als 0,01 mm Korrosionsfortschreitung auf, basierend auf kürzlichen Tests von Lloyds Register aus dem Jahr 2024. Ein weiterer großer Vorteil kommt durch Fünf-Achsen-CNC-Technologie, welche variable Steigungen an Propellerblättern ermöglicht. Diese Blätter steigern tatsächlich die Kraftstoffeinsparung um ungefähr 18 Prozent für alle, die auf Offshore-Versorgungsschiffen arbeiten, bei denen jeder Tropfen zählt.

Fallstudie: CNC-gefertigt Titan-Kniegelenke

Ein europäisches Unternehmen, das orthopädische Geräte herstellt, verzeichnete einen erheblichen Rückgang an Problemen nach der Operation, nachdem es begonnen hatte, mit CNC-gefertigten Titan-Kniegelenken zu arbeiten, die diese speziellen Porositätsgradienten auf jeden Patienten abgestimmt hatten. Die eigentlichen Titan-Teile wurden zunächst mit einem 3D-Drucker hergestellt und anschließend mit einer so präzisen Bearbeitung vervollständigt, dass die Toleranz ± 5 Mikrometer betrug. Als sie in einer Studie des NIHs an etwa 1.200 Patienten getestet wurden, stellten Ärzte fest, dass die Knochen mit diesen Implantaten zu etwa 92 % verwuchsen. Chirurgen, die mit ihnen arbeiteten, bemerkten noch etwas anderes: Ihre Operationen dauerten ungefähr 34 % weniger, weil diese Komponenten so gut mit herkömmlichen chirurgischen Navigationssystemen zusammenpassten. Es war nicht mehr nötig, während der Operation herumzufummeln, um alles richtig auszurichten.

Elektronik, Bergbau und Schwerindustrie: Ausbau der CNC-Kapazitäten

Mikro-Bearbeitung für miniaturisierte Elektronik und Wärmeabfuhr

CNC-Bearbeitung spielt eine entscheidende Rolle bei der Fertigung jener winzigen, aber wesentlichen Bauteile, wie sie in modernen Elektroniken zu finden sind, beispielsweise Mikrostecker und Wärmesenken. Laut aktuellen Daten aus dem Precision Engineering Reports können die neuesten 5-Achsen-Maschinen Toleranzen von unter 3 Mikron erreichen, was sie unverzichtbar macht für die Produktion von Dingen wie Smartphone-Antennen und Kühlplatten für Server. Mit einem jährlichen Wachstum von etwa 18 % bei IoT-Geräten benötigen Hersteller diese Fähigkeiten, um schrumpfende Bauteilgrößen bewältigen zu können, ohne Einbußen bei der Wärmeableitung hinzunehmen. Die Balance zwischen kompakten Bauformen und effektiver thermischer Management bleibt eine entscheidende Herausforderung in der gesamten Branche.

Langlebige Werkzeuge und Ersatzteile für Bergbaumaschinen

Moderne CNC-Bearbeitung erzeugt äußerst langlebige Bohrwerkzeuge und Förderanlagenteile aus Materialien wie Wolframcarbid und gehärteten Stahlliegierungen. Teile, die auf diese Weise hergestellt werden, halten je nach Forschungsergebnissen der BGR Group aus dem Jahr 2023 zwischen zwei und viermal länger im Vergleich zu traditionellen Schmiedestücken. Diese verlängerte Lebensdauer bedeutet weniger Unterbrechungen während der Rohstoffsuche, wenn Geräte unerwartet ausfallen. Das gesamte Szenario verändert sich durch jetzt verfügbare automatisierte Werkzeugbahn-Optimierungssysteme. Vor allem Bergwerke in abgelegenen Regionen profitieren, da sie Ersatzteile für Brechbacken und komplexe Hydraulikventilblöcke dringend benötigen. Wenn ein Bergwerk von regulären Lieferketten abgeschnitten wird, macht die schnelle Fertigung dieser kritischen Komponenten vor Ort den Unterschied zwischen reibungslosem Betriebsablauf und kostspieligen Stilllegungen.

CNC in Wartung und industriellen Maschinen-Modernisierungen

In der Schwerindustrie hat sich die computergestützte numerische Steuerung (CNC) als wegweisend erwiesen, um veraltete Maschinen mit präzise gefertigten Getrieben aufzurüsten und veraltete Systeme um automatisierte Komponenten zu erweitern. Laut einigen aktuellen Studien aus dem letzten Jahr zu Fabrikmodernisierungen führte der Austausch von manuell hergestellten Wellen durch solche, die mit CNC-Maschinen produziert wurden, zu einer Effizienzsteigerung von rund vierzig Prozent. Der eigentliche Vorteil liegt darin, dass solche Modernisierungen durchgeführt werden können, ohne den Betrieb vollständig stillzulegen, was gerade in Stahlwerken und Kraftwerken von großer Bedeutung ist, wo es darauf ankommt, alles auf Bruchteile eines Millimeters genau auszurichten, um zwischen störungsfreiem Betrieb und kostspieligen Ausfällen zu unterscheiden.

Die richtige Wahl CNC-Maschine für Branchenspezifische Anwendungen

Vergleich von Fräsen, Drehen und Schleifen CNC-Maschinen

CNC-Fräsmaschinen sind sehr gut darin, jene komplizierten Formen herzustellen, die beispielsweise für Turbinenschaufeln und Autoformen benötigt werden. Sie funktionieren, indem sie Material von Werkstücken entfernen, die während des Prozesses stillstehen. Für runde Teile hingegen sind Drehmaschinen besser geeignet. Diese bearbeiten Bauteile wie Motorenwellen und Hydraulikanschlüsse, bei denen das Teil sich drehend gegen ein stationäres Werkzeug geschnitten wird. Dann gibt es noch Schleifmaschinen, die Oberflächen extrem glatt bearbeiten können, bis hin zu einer Oberflächenqualität im Mikrometerbereich. Das macht sie ideal für das Polieren von medizinischen Implantaten oder für die Bearbeitung jener winzigen Lager, die in Flugzeugen verwendet werden.

| Maschinentyp | Hauptfunktion | Gängige Materialien | Kernindustrien |

|---|---|---|---|

| Fräsen | 3D-Konturfräsen, Taschen | Aluminium, Stahl, Verbundwerkstoffe | Automobilindustrie, Luft- und Raumfahrt, Robotik |

| Drehen | Zylindrische Formgebung | Titan, Messing, Kunststoffe | Energie, Verteidigung, Marine |

| Schleifen | Oberflächenbearbeitung, Präzision | Keramik, gehärtete Stähle | Medizintechnik, Optik, Werkzeugbau |

Auswahlkriterien basierend auf Produktionsbedürfnissen und Materialien

Beim Kauf von CNC-Maschinen spielt die Materialverträglichkeit tatsächlich bei etwa 78 Prozent dieser Entscheidungen eine Rolle, wie eine aktuelle Branchenbefragung aus dem Jahr 2023 ergab. Die Automobilindustrie bevorzugt bei hohem Produktionsvolumen Mehrachsen-Fräsanlagen mit automatischem Werkzeugwechsler. Hersteller von Medizinprodukten, die kleine Serien fertigen, benötigen häufig Schleifeinrichtungen, die in der Lage sind, nahezu mikroskopische Präzisionsebenen zu erreichen. Auch marine Anwendungen stellen besondere Herausforderungen dar. Bei Bauteilen aus Edelstahl oder Titan, die unter Salzwasserbedingungen eingesetzt werden, entscheiden sich Betriebe in der Regel für CNC-Drehmaschinen mit ausgeklügelten Kühlmittelfiltersystemen, um die widrigen Umweltbedingungen richtig bewältigen zu können.

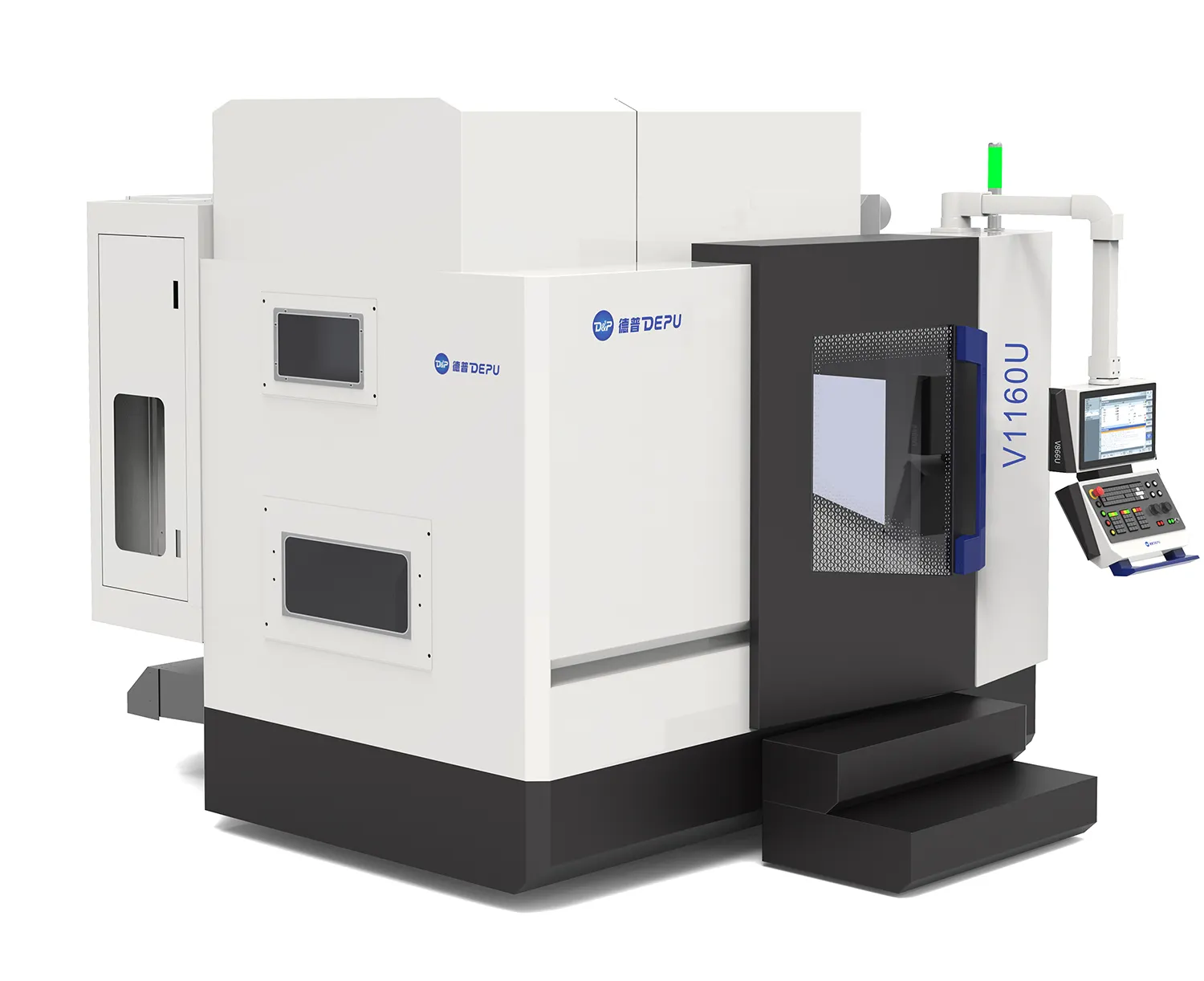

Innovations-Highlight: DEPU CNC Shenzhen Co Ltd's Industrielösungen

Hybrid-5-Achsen-CNC-Maschinen von DEPU CNC Shenzhen Co Ltd. integrieren KI-gestützte vorausschauende Wartung und reduzieren dadurch Ausfallzeiten in der Hochdurchsatz-Automobilproduktion um 31 % (Industrie-4.0-Bericht 2024). Ihre modularen Schleifsyteme ermöglichen eine schnelle Umrüstung zur Fertigung von Titan-Kniegelenken und Cobalt-Chrom-Dentalimplantaten und erfüllen die ISO-13485-Konformität für die Medizingerätefertigung.

FAQ-Bereich

Welche sind die wichtigsten Branchen, die von der CNC-Bearbeitung profitieren?

CNC-Bearbeitung ist für Branchen wie Luft- und Raumfahrt, Automobilindustrie, Medizintechnik, Marine, Elektronik, Bergbau und Schwerindustrie entscheidend, da sie Präzision und Effizienz in Fertigungsprozessen gewährleistet.

Wie verbessert die CNC-Bearbeitung die Präzision in der Fertigung?

CNC-Bearbeitung nutzt computerbasierte Steuerungssysteme, um enge Toleranzen einzuhalten und bei der Fertigung komplexer Komponenten eine hohe Präzision zu erreichen, wodurch Konsistenz und Qualität gesichert werden.

Welche Materialien werden bei der CNC-Bearbeitung üblicherweise verwendet?

Gängige Materialien sind Aluminium, Titan, Stahl, Messing, Verbundwerkstoffe, Keramik, schiffbaugängige Legierungen und Spezialkunststoffe wie PEEK.

Mit welchen Herausforderungen konfrontiert sind Unternehmen beim Hochskalieren von CNC-Produktionen?

Herausforderungen sind das Management hoher Produktionsmengen, das Abwägen von Kosteneffizienz und Materialqualität sowie die Integration fortschrittlicher Technologien zur Verbesserung der Automatisierung und Reduzierung von Abfall.

Inhaltsverzeichnis

- Luft- und Raumfahrt sowie Verteidigung: Präzision CNC-Bearbeitung für Hochleistungskomponenten

- Automobilindustrie und Erneuerbare Energien: Innovationen durch CNC-Technologie

- Medizin- und Marineindustrie: Individualisierung und Zuverlässigkeit durch CNC

- Elektronik, Bergbau und Schwerindustrie: Ausbau der CNC-Kapazitäten

- Die richtige Wahl CNC-Maschine für Branchenspezifische Anwendungen

-

FAQ-Bereich

- Welche sind die wichtigsten Branchen, die von der CNC-Bearbeitung profitieren?

- Wie verbessert die CNC-Bearbeitung die Präzision in der Fertigung?

- Welche Materialien werden bei der CNC-Bearbeitung üblicherweise verwendet?

- Mit welchen Herausforderungen konfrontiert sind Unternehmen beim Hochskalieren von CNC-Produktionen?