Lotnictwo i obronność: precyzja Obróbka CNC dla elementów o wysokiej wydajności

Spełnianie ścisłych wymagań dokładności w produkcji lotniczej

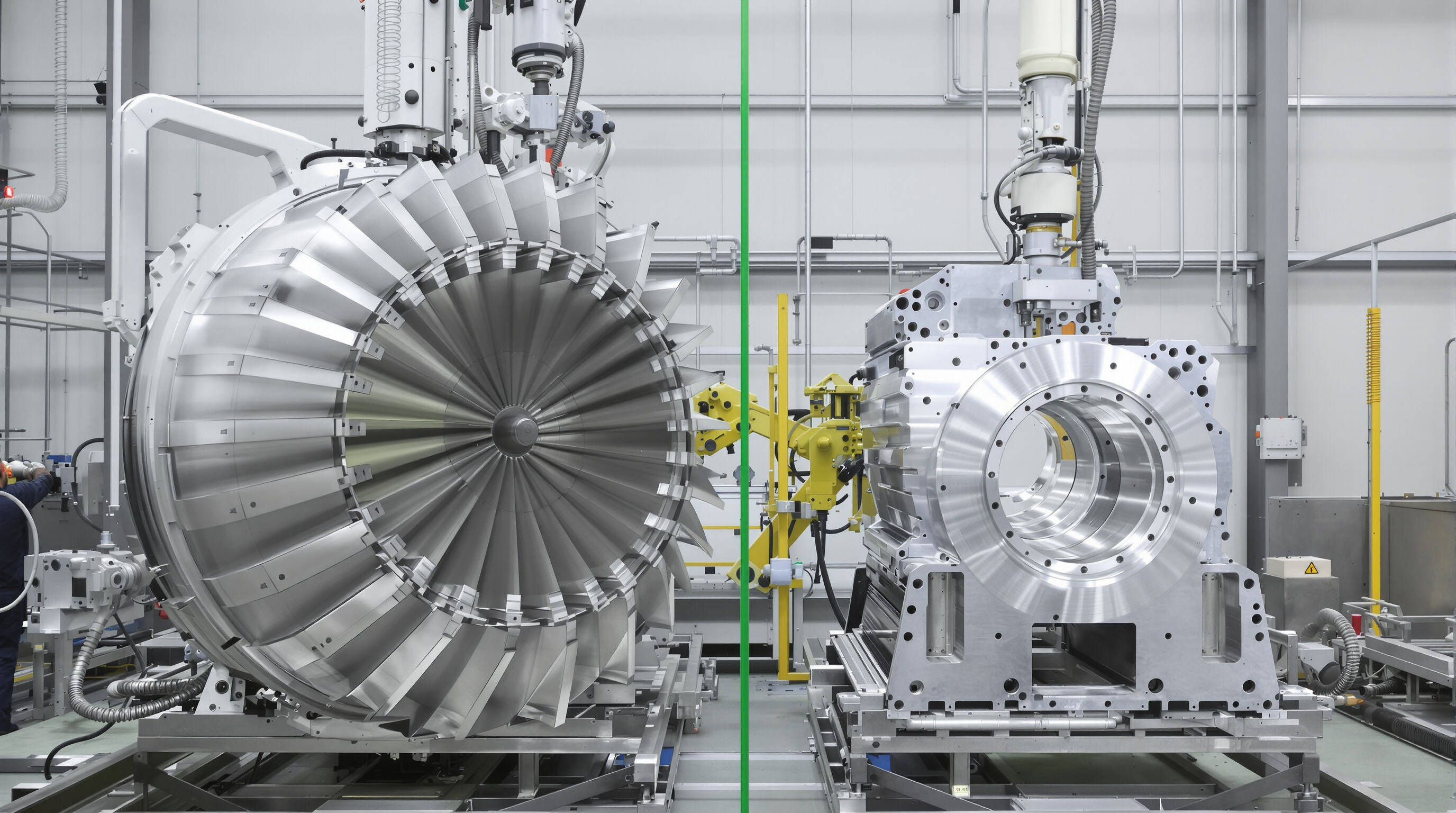

Obecnie branża lotnicza i kosmiczna wymaga części produkowanych z niebywałą precyzją, czasem z dokładnością do kilku mikronów. Często komponenty są wytwarzane zgodnie z parametrami, które wymagają tolerancji lepszych niż plus/minus 0,0001 cala, według najnowszego raportu AMT Machine z 2025 roku. Maszyny sterowane numerycznie (CNC) umożliwiają to, stosując technikę frezowania 5-osiowego w połączeniu z zaawansowanym oprogramowaniem do ścieżki narzędzia. Systemy te odgrywają szczególnie ważną rolę przy produkcji takich elementów jak łopatki turbin, gdzie nawet drobne odchylenia mogą prowadzić do poważnych problemów w późniejszym użytkowaniu. Jako kolejny przykład można przytoczyć mocowania silnika wykonane ze stopu Inconel 718. Zgodnie z badaniami Zintilon przeprowadzonymi w 2023 roku, podczas produkcji należy stosować specjalne procedury obróbki, ponieważ materiał ten wykazuje dużą odporność na ciepło, ale wymaga ostrożnego obchodzenia się z nim, aby zachować jego kształt podczas działania intensywnych sił w trakcie lotów.

CNC w produkcji komponentów silników odrzutowych i dronów (UAV)

Technologia CNC dominuje w produkcji kluczowych elementów zarówno dla lotnictwa cywilnego, jak i obronnego:

| Komponent | Materiał | Kluczowy proces obróbki |

|---|---|---|

| Łopatki turbin | Stopy tytanu | wysokoprędkościowe frezowanie 5-osiowe |

| Elementy konstrukcyjne UAV | Aluminium 7075 | Precyzyjne toczenie szwajcarskie |

| Dysze paliwowe | Hastelloy x | Mikro-frezowanie i hybrydowa obróbka elektrochemiczna |

Te procesy skracają czas realizacji o 40% w porównaniu do metod konwencjonalnych, zapewniając jednocześnie zgodność ze standardami lotniczymi AS9100 (PhillipsCorp 2024).

Doskonalenie technologii niewidzialności i wytrzymałości w zastosowaniach wojskowych

Zastosowania CNC w wojskowości koncentrują się na materiałach pochłaniających fale radarowe i pancerzach. Lekkie stopy glinu z litem są poddawane operacjom CNC zmniejszającym naprężenia wewnętrzne, co zwiększa odporność balistyczną bez utraty manewrowości samolotu. Ostatnie osiągnięcia w zakresie powłok niewidzialności nanoszonych przy użyciu CNC pozwalają zredukować skuteczną powierzchnię odbicia radarowego aż o 90% (Baker Industries 2024).

Wyzwania związane z wdrażaniem CNC w projektach cywilnych i wojskowych

Próba realizacji dużych serii produkcyjnych, takich jak produkcja ponad 10 000 elementów łączących dla kadłuba miesięcznie, równocześnie z wytwarzaniem małych partii specjalistycznych produktów, takich jak silniki rakietowe do satelitów, naprawdę wykracza poza możliwości standardowych operacji CNC. Wiele firm z branży lotniczej zaczęło ostatnio wdrażać inteligentne systemy obróbki. Zaawansowane konfiguracje automatycznie dostosowują prędkości posuwu i cięcia, monitorując jednocześnie zużycie narzędzi w czasie rzeczywistym. Zgodnie z informacjami z magazynu Hytech z wiosny 2024 roku, takie podejście pozwoliło zmniejszyć ilość odpadów materiałowych o około 22%. Jednak ustalenie odpowiedniego poziomu cen dla tych drogich elementów z tytanu wojskowego w porównaniu do zwykłych części aluminiowych nadal stanowi duże wyzwanie dla producentów w całej branży.

Motoryzacja i Odnawialne Źródła Energii: Napędzanie Innowacji dzięki Technologii CNC

Produkcja wielkoseryjna i prototypowanie indywidualne w przemyśle motoryzacyjnym

W branży motoryzacyjnej maszyny CNC stały się przełomowym rozwiązaniem umożliwiającym jednoczesne wytwarzanie dużych partii oraz części na zamówienie. Współczesne systemy są w stanie wyprodukować około 5000 bloków cylindrowych dziennie. Co czyni te systemy naprawdę imponującymi, to ich zdolność do zachowania bardzo ścisłych tolerancji, czasem nawet do plus minus 0,005 mm. Taki poziom precyzji ma ogromne znaczenie przy produkcji elementów takich jak obudowy baterii pojazdów elektrycznych (EV) czy części skrzyni biegów, gdzie nawet najmniejsze odchylenia mogą powodować problemy. Fakt, że maszyny te radzą sobie zarówno z seriami standardowymi, jak i specjalnymi zamówieniami, oznacza również możliwość eksperymentowania z lżejszymi konstrukcjami. Wystarczy pomyśleć o aluminiowych wahaczach zawieszenia, które producenci samochodów stale testują. Wszystko to odbywa się bez spowalniania regularnych harmonogramów produkcji, co jest szczególnie uznawane zważywszy na stopień skomplikowania współczesnych pojazdów.

Inteligentna produkcja: Integracja maszyn CNC w złożeniu pojazdów

Producenci samochodów integrują obecnie centra frezarskie CNC z systemami obsługującymi IoT w celu zapewnienia kontroli jakości w czasie rzeczywistym podczas obróbki wysokoprędkościowej. Czujniki monitorują zużycie narzędzi i wzorce drgań, co zmniejsza liczbę wad w zaciskach hamulcowych i elementach układu kierowniczego o 18% (Automotive Tech Report 2023). Ta łączność minimalizuje nieplanowane przestoje dzięki prognozowaniu potrzeb konserwacyjnych zanim dojdzie do awarii.

Obróbka komponentów turbin wiatrowych i paneli słonecznych dla energetyki odnawialnej

Technologia CNC odpowiada na zapotrzebowanie sektora energii odnawialnej na duże, odporne na korozję komponenty. Pięcioosiowe maszyny wytwarzają piasty turbin wiatrowych z złożonymi wewnętrznymi kanałami chłodzącymi, zwiększając wydajność energetyczną o 12% w projektach łopat o długości 40 metrów. Ramy paneli słonecznych wykonane z aluminium odpornego na działanie wody morskiej posiadają szczelne połączenia zatrzaskowe, co czyni je idealnym wyborem do zastosowań offshore.

Studium przypadku: Przekładnie CNC do farm wiatrowych offshore

Europejska firma energetyczna zmniejszyła awarie przekładni o 34% po przejściu na uzębienia śrubowe wykonane z hartowanej stali 4340 przy użyciu toczenia CNC. Precyzja zapewniła jednolite profile zębów w komponentach o średnicy 4,5 metra, umożliwiając niezawodną pracę turbin o mocy 15 MW w trudnych warunkach wodno-solnych. Ta poprawa obniżyła roczne koszty utrzymania o 220 000 USD na turbinę.

Przemysł medyczny i morski: Dostosowanie i niezawodność dzięki CNC

Wytwarzanie implantów medycznych i protez na zamówienie z precyzją CNC

Tokarka CNC tworzy niestandardowe części medyczne z tolerancjami sięgającymi zaledwie plus minus 0,001 cala, co jest niezwykle istotne przy produkcji takich elementów jak implanty ortopedyczne czy protezy kończyn. Proces ten wykorzystuje materiały biokompatybilne, takie jak tytan czy specjalne plastiki medyczne PEEK, osiągając chropowatość powierzchni poniżej Ra 0,8 mikrona, aby zapewnić skuteczne działanie w organizmie. Zgodnie z badaniami przeprowadzonymi w 2023 roku w Johns Hopkins, około 86 procent tytanowych bioder wykonanych tą metodą nie wymagało żadnych napraw w ciągu pierwszych dziesięciu lat po operacji, co jest lepsze niż wyniki osiągane przy zastosowaniu tradycyjnych metod produkcji.

Zapewnianie zgodności z przepisami w produkcji urządzeń medycznych

Systemy CNC ułatwiają zgodność z normami FDA i ISO 13485 dzięki cyfrowym, śledzonym procesom. Automatyczne kontrole jakości monitorują dokładność wymiarową w ponad 20 krytycznych punktach podczas produkcji implantów, przy współczynniku błędów poniżej 0,003% w zakładach inspekcjonowanych przez FDA. Poprzez integrację weryfikowanych przepływów pracy CAD/CAM zgodnych z protokołami ASTM F136 dla implantów chirurgicznych, producenci osiągają spójność partii na poziomie 99,7%.

Komponenty morskie odporne na korozję oraz toczenie łopatek śruby napędowej

Obróbka numeryczna CNC tworzy śruby okrętowe z aluminium żaroodpornego oraz ze stali nierdzewnej duplex z bardzo precyzyjnymi kształtami hydrodynamicznymi, z dokładnością do około plus/mius 0,05 milimetra. Taki poziom dokładności zmniejsza problemy z kawitacją o około 27 procent w porównaniu do tradycyjnych metod ręcznych. Komponenty takie jak wkładki i sprzęgła wałowe odporne na wodę morską również wykazują imponującą trwałość. Po około dziesięciu tysiącach godzin pracy te części ulegają mniej niż 0,01 mm korozji, zgodnie z ostatnimi testami przeprowadzonymi przez Lloyds Register w 2024 roku. Inną dużą zaletą jest technologia pięcioosiowa CNC, która umożliwia uzyskanie łopat śruby o zmiennej skoku. Takie łopaty zwiększają oszczędność paliwa o około 18 procent dla osób pracujących na jednostkach obsługujących platformy morskie, gdzie każdy kropla się liczy.

Studium przypadku: Wykonane metodą CNC Stawowe protezy tytanowe

Jedna z europejskich firm produkujących urządzenia ortopedyczne zaobserwowała znaczny spadek liczby powikłań po operacjach, kiedy zaczęła stosować stawy kolanowe z tytanu wykonane na tokarkach CNC, posiadające specjalne gradienty porowatości dopasowane do każdego pacjenta. Rzeczywiste części z tytanu były najpierw wytwarzane przy użyciu druku 3D, a następnie dopracowywane za pomocą obróbki tak precyzyjnej, że odchylenie wynosiło zaledwie plus/mius 5 mikrometrów. Gdy przeprowadzono badania na około 1200 pacjentach w zeszłym roku w ramach studium NIH, lekarze zauważyli, że kości integrowały się z tymi implantami w około 92%. Chirurdzy, którzy z nich korzystali, zauważyli jeszcze coś innego – ich operacje trwały mniej więcej o 34% krócej, ponieważ te elementy bardzo dobrze współgrały ze standardowym sprzętem nawigacji chirurgicznej. Nie było już konieczności dostosowywania wszystkiego podczas operacji.

Elektronika, Górnictwo i Przemysł Ciężki: Rozszerzanie Możliwości CNC

Mikroobróbka do Zminiaturyzowanej Elektroniki i Chłodzenia

CNC obróbka odgrywa kluczową rolę w tworzeniu tych drobnych, ale istotnych części stosowanych w nowoczesnej elektronice, takich jak mikro złącza i radiatory. Najnowsze maszyny 5-osiowe potrafią osiągać tolerancje poniżej 3 mikronów zgodnie z najnowszymi danymi z Precision Engineering Reports, co czyni je nieodzownymi przy produkcji takich elementów jak anteny do smartfonów czy płyty chłodzące do serwerów. Wraz z rocznym wzrosten IoT urządzeń rzędu 18%, producenci potrzebują tych możliwości, aby radzić sobie z malejącymi rozmiarami komponentów bez utraty skuteczności zarządzania ciepłem. Ta równowaga pomiędzy kompaktową wielkością a skutecznym zarządzaniem termicznym pozostaje kluczowym wyzwaniem dla całej branży.

Trwałe narzędzia i części zamienne do sprzętu górniczego

Nowoczesne obróbki CNC pozwalają tworzyć niezwykle wytrzymałe wiertła oraz części taśmociągów z wykorzystaniem materiałów takich jak węglik spiekany i stopy stali hartowanej. Części produkowane tą metodą mogą być używane od dwóch do czterech razy dłużej niż tradycyjne alternatywy kute, według badań BGR Group z 2023 roku. Taka wydłużona trwałość oznacza mniej przerw w trakcie eksploatacji surowców, gdy urządzenia niespodziewanie wychodzą z użycia. Cała sytuacja zmienia się dzięki obecnie wprowadzonym systemom automatycznej optymalizacji ścieżki narzędzia. Korzyści szczególnie odczuwalne są w odległych kopalniach, które szybko potrzebują zamienników na takie elementy jak szczęki kruszarek czy skomplikowane zespoły zaworów hydraulicznych. Kiedy kopalnia zostaje odcięta od regularnych dostaw, szybka produkcja tych kluczowych komponentów na miejscu decyduje o tym, czy operacje będą przebiegać bez przeszkód, czy też dojdzie do kosztownych przestojów.

CNC w Utrzymaniu Ruchu i Modernizacji Maszyn Przemysłowych

W środowiskach przemysłu ciężkiego technologia sterowania numerycznego komputerowego (CNC) stała się przełomowym rozwiązaniem umożliwiającym modernizację starego sprzętu dzięki precyzyjnie toczonej przekładni oraz dodawaniu automatycznych elementów do przestarzałych systemów. Zgodnie z niektórymi aktualnymi badaniami sprzed roku dotyczącymi modernizacji fabryk, zastąpienie wałów produkowanych ręcznie wałami wytwarzanymi przez maszyny CNC pozwoliło na poprawę efektywności o około czterdzieści procent. Prawdziwą zaletą jest fakt, że modernizacje te mogą być realizowane bez całkowitego zatrzymywania produkcji, co ma ogromne znaczenie w zakładach takich jak huty stali czy elektrownie, gdzie dopasowanie wszystkiego do ułamków milimetra decyduje o bezawaryjnej pracy urządzeń lub kosztownych przestojach.

Wybór odpowiedniego Maszyna CNC do Zastosowań Branżowych

Porównanie frezowania, toczenia i szlifowania Maszyny CNC

Maszyny frezujące CNC są naprawdę dobre w produkcji skomplikowanych kształtów potrzebnych np. do łopatek turbin czy form samochodowych. Działają usuwając materiał z nieruchomych podczas procesu elementów. Do okrągłych przedmiotów lepiej nadają się tokarki. Obsługują one części takie jak wały silnikowe czy złączki hydrauliczne, gdzie obrabiany element się obraca, a narzędzie pozostaje nieruchome. Następnie pojawia się sprzęt do szlifowania, który osiąga wyjątkowo gładkie powierzchnie na poziomie mikronów. Dzięki temu jest idealny do polerowania implantów medycznych lub pracy nad miniaturowymi łożyskami stosowanymi w samolotach.

| Typ maszyny | Główna funkcja | Powszechne materiały | Główne sektory |

|---|---|---|---|

| Wyroby z mięsa | frezowanie 3D, kieszenie | Aluminium, stal, kompozyty | Motoryzacja, lotnictwo, robotyka |

| Obrócenie | Tokarskie kształtowanie | Tytan, mosiądz, tworzywa sztuczne | Energetyka, obronność, żeglugę morską |

| Szlifowanie | Wykańczanie powierzchni, precyzja | Ceramika, stali utwardzone | Medycyna, optyka, oprzyrządowanie |

Kryteria wyboru w zależności od potrzeb produkcyjnych i materiałów

W kwestii wyboru maszyn CNC, kompatybilność z materiałami rzeczywiście wpływa na około 78 procent tych decyzji, jak wykazało niedawne badanie sektorowe z 2023 roku. W przemyśle motoryzacyjnym panuje tendencja do wybierania frezarek wieloosiowych z automatyczną zamianą narzędzi, jeśli wymagane są duże serie produkcyjne. Producenti urządzeń medycznych pracujący nad małymi seriami często potrzebują maszyn szlifierskich, które potrafią osiągać niemal mikroskopijną precyzję. Zastosowania w przemyśle morskim również stwarzają szczególne wyzwania. W przypadku części wykonanych ze stali nierdzewnej lub tytanu, eksploatowanych w warunkach wody morskiej, firmy zazwyczaj wybierają tokarki CNC z zaawansowanymi systemami filtracji cieczy chłodzącej, aby prawidłowo poradzić sobie z surowym środowiskiem.

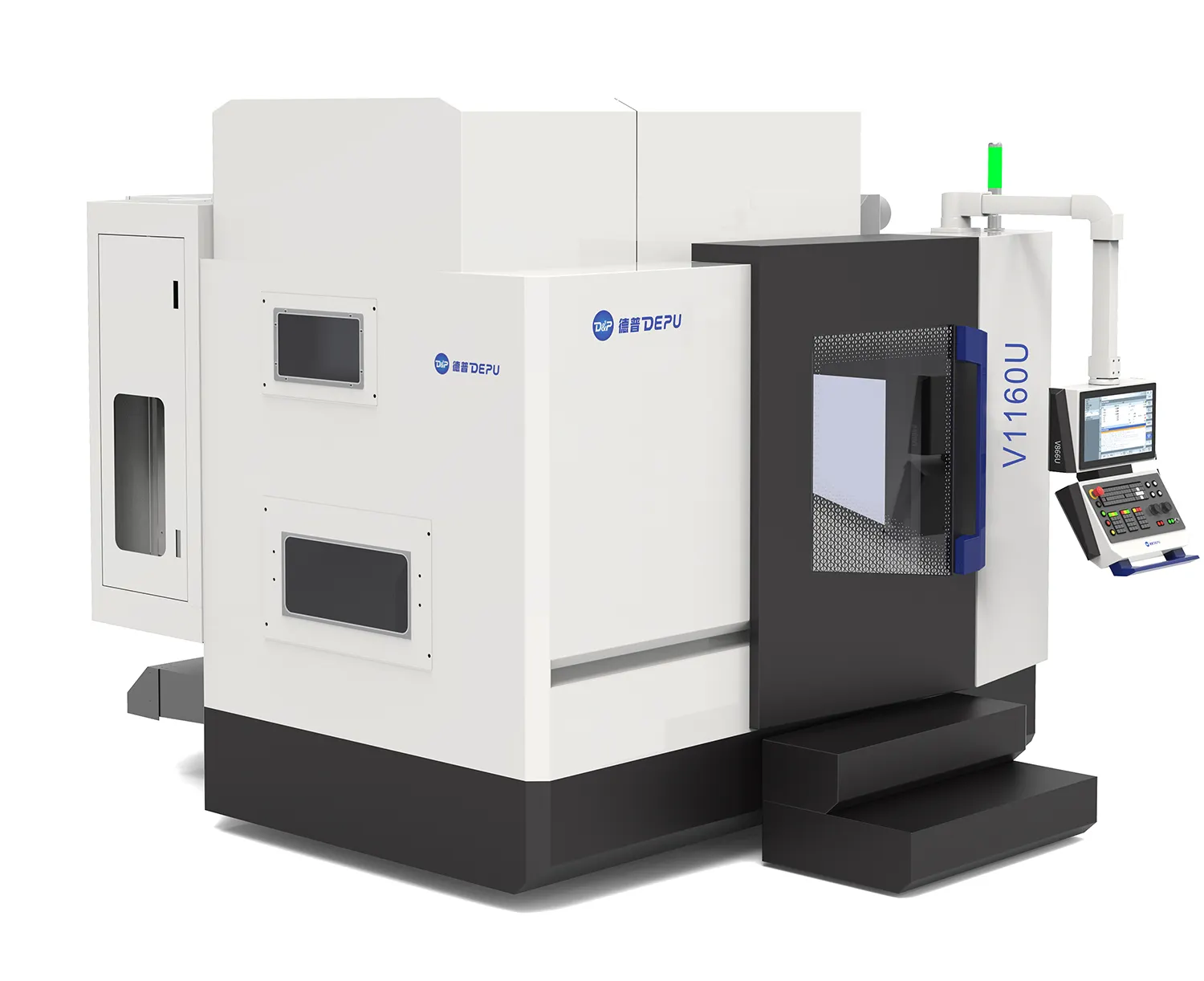

Punkt innowacyjny: DEPU CNC Shenzhen Co Ltd – rozwiązania przemysłowe

Hodowane maszyny CNC o 5 osiach firmy DEPU CNC Shenzhen Co Ltd integrują predykcyjne utrzymanie ruchu oparte na sztucznej inteligencji, zmniejszając przestoje o 31% w aplikacjach motoryzacyjnych o dużej wadze (Raport z 2024 roku dotyczący przemysłu 4.0). Ich modułowe systemy szlifujące umożliwiają szybką rekonfigurację do produkcji tytanowych protez kolanowych i implantów dentystycznych z kobaltu i chromu, spełniając wymagania zgodności z normą ISO 13485 dla produkcji urządzeń medycznych.

Sekcja FAQ

Jakie główne gałęzie przemysłu korzystają z obróbki CNC?

Obróbka CNC odgrywa kluczową rolę w takich gałęziach przemysłu jak lotnictwo, motoryzacja, medycyna, przemysł morski, elektronika, górnictwo i ciężki przemysł, zapewniając precyzję i efektywność w procesach produkcyjnych.

W jaki sposób obróbka CNC poprawia precyzję w produkcji?

Obróbka CNC wykorzystuje systemy sterowane komputerowo do utrzymywania ścisłych tolerancji i osiągania wysokiej precyzji przy produkcji złożonych komponentów, zapewniając spójność i jakość.

Jakie materiały są najczęściej stosowane w obróbce CNC?

Powszechne materiały to aluminium, tytan, stal, mosiądz, kompozyty, ceramika, stopy odporną na warunki morskie oraz specjalistyczne tworzywa sztuczne takie jak PEEK.

Z jakimi wyzwaniami borykają się firmy przy rozszerzaniu działalności CNC?

Wyzwaniami są zarządzanie dużymi wolumenami produkcji, łączenie efektywności kosztowej z jakością materiałów oraz integracja zaawansowanych technologii w celu poprawy automatyzacji i zmniejszenia marnotrawstwa.

Spis treści

- Lotnictwo i obronność: precyzja Obróbka CNC dla elementów o wysokiej wydajności

- Motoryzacja i Odnawialne Źródła Energii: Napędzanie Innowacji dzięki Technologii CNC

- Przemysł medyczny i morski: Dostosowanie i niezawodność dzięki CNC

- Elektronika, Górnictwo i Przemysł Ciężki: Rozszerzanie Możliwości CNC

- Wybór odpowiedniego Maszyna CNC do Zastosowań Branżowych

- Sekcja FAQ