Lucht- en ruimtevaart en defensie: precisie Cnc machineren voor hoogwaardige componenten

Die voldoen aan strikte precisie-eisen in de luchtvaartproductie

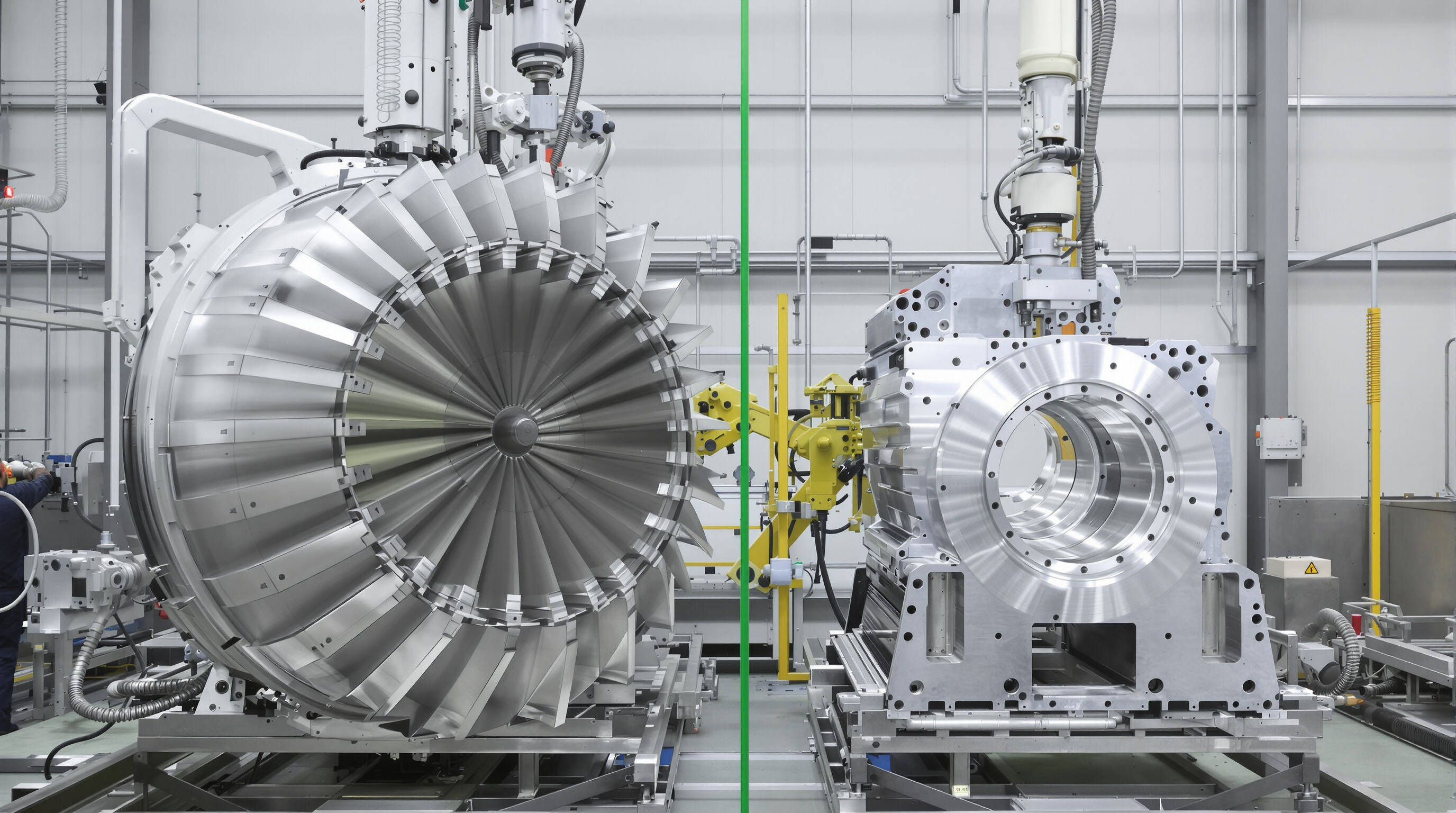

De lucht- en ruimtevaartindustrie heeft tegenwoordig onderdelen nodig die met ongelooflijke precisie zijn vervaardigd, soms tot slechts enkele microns nauwkeurig. Onderdelen worden vaak volgens specificaties gebouwd die toleranties vereisen die beter zijn dan plus of min 0,0001 inch, volgens het nieuwste rapport van AMT Machine uit 2025. Computergestuurde machines maken dit mogelijk door gebruik te maken van bewerkingsmethoden met vijf assen en geavanceerde toolpath-software. Deze systemen zijn vooral belangrijk bij de productie van dingen zoals turbinebladen, waarbij zelfs kleine afwijkingen grote problemen kunnen veroorzaken op een later tijdstip. Neem als ander voorbeeld motorbeugels vervaardigd uit Inconel 718. Volgens de bevindingen van Zintilon uit 2023 moeten tijdens de productie speciale bewerkingsprocedures worden gevolgd, omdat dit materiaal zeer bestand is tegen hitte, maar toch zorgvuldig moet worden behandeld om zijn vorm te behouden wanneer het wordt blootgesteld aan intense krachten tijdens vluchten.

CNC in productie van straalmotoren en UAV-onderdelen

CNC-technologie domineert de productie van missie-critische onderdelen voor zowel commerciële als defensieve luchtvaart:

| CompoNent | Materiaal | Belangrijkste bewerkingsprocessen |

|---|---|---|

| Turbinebladen | Titaniumlegeringen | 5-as hoge-snelheidsfresher |

| Structurale beugels voor UAV's | Aluminium 7075 | Precisie-Zwitserse draaiwerkzaamheden |

| Brandstofpijpen | Hastelloy x | Micro-boren & ECM-hybride |

Deze processen reduceren de levertijd met 40% vergeleken met conventionele methoden, terwijl ze zorgen voor naleving van de luchtvaartnormen AS9100 (PhillipsCorp 2024).

Verbeterde stealth-technologie en duurzaamheid in militaire toepassingen

Militaire CNC-toepassingen richten zich op radarabsorberende materialen en pantserplaten. Lichte aluminium-lithiumlegeringen ondergaan spanningsverlagende CNC-bewerkingen om de ballistische weerstand te verhogen zonder afbreuk te doen aan de manoeuvreerbaarheid van het vliegtuig. Recente vooruitgang in stealth-coatings die worden aangebracht via CNC-gestuurde depositie leidt tot een reductie van de radarreflectieoppervlakte van tot wel 90% (Baker Industries 2024).

Uitdagingen bij het opschalen van CNC voor commerciële en defensieve projecten

Het proberen van het aanpakken van grote productieloppen, zoals het maken van meer dan 10.000 rompbevestigingen per maand, terwijl tegelijkertijd kleine series van gespecialiseerde producten zoals satellietmotoren worden geproduceerd, werkt echt de grenzen van standaard CNC-bewerkingen op. Veel lucht- en ruimtevaartbedrijven zijn tegenwoordig begonnen met het implementeren van slimme bewerkingsystemen. Deze geavanceerde opstellingen passen automatisch de voedingssnelheden en snijdsnelheden aan terwijl ze slijtage van de gereedschappen in real time monitoren. Volgens Hytech Magazine uit het voorjaar van 2024 heeft deze aanpak ervoor gezorgd dat afvalmateriaal met ongeveer 22% is verminderd. Toch blijft het bepalen van het juiste prijsniveau voor die dure titaanonderdelen van defensiekwaliteit vergeleken met gewone aluminium onderdelen een groot probleem voor fabrikanten in de hele industrie.

Automotive en Duurzame Energie: Innovatie drijven met CNC-technologie

Productie in grote volumes en het maken van maatwerk prototypes in de automotive

Voor de auto-industrie zijn CNC-machines echte gamechangers geworden wanneer het gaat om het tegelijkertijd produceren van zowel grote series als op maat gemaakte onderdelen. Moderne systemen kunnen tegenwoordig ongeveer 5.000 cilinderblokken per dag produceren. Wat deze systemen echt indrukwekkend maakt, is hun vermogen om uiterst nauwkeurige toleranties te handhaven, soms zo klein als plus of min 0,005 mm. Dit niveau van precisie is erg belangrijk voor onderdelen zoals EV-batterijhousings en transmissie-onderdelen, waar zelfs kleine afwijkingen problemen kunnen veroorzaken. Het feit dat deze machines zowel standaardproductie als speciale orders kunnen verwerken, betekent dat bedrijven ook kunnen experimenteren met lichtere ontwerpen. Denk aan die aluminium ophangarmen die autofabrikanten voortdurend testen. Dit alles gebeurt zonder vertraging van de reguliere productieplanning, wat vrij opmerkelijk is als je bedenkt hoe complex moderne voertuigen zijn geworden.

Slimme productie: Integratie van CNC in de auto-assemblage

Automobilisten integreren tegenwoordig CNC-freescentra met IoT-ingeschakelde systemen voor real-time kwaliteitscontrole tijdens high-speed machining. Sensoren monitoren slijtage en trillingspatronen van tools, waardoor het aantal defecten in remklauwen en stuurcomponenten met 18% is gereduceerd (Automotive Tech Report 2023). Deze connectiviteit vermindert ongeplande uitval door het voorspellen van onderhoudsbehoefte vóór storingen optreden.

Bewerking van onderdelen voor windturbines en zonnepanelen voor groene energie

CNC-technologie voldoet aan de vraag van de sector voor hernieuwbare energie naar grootschalige, corrosiebestendige componenten. Vijfassenmachines fabriceren windturbinehubs met complexe interne koelkanalen, waardoor de energieopbrengst met 12% is gestegen in bladontwerpen van 40 meter. Zonnepaneelkaders, gemaakt van aluminium van marienekwaliteit, beschikken over naadloze verbindingsnaden, waardoor ze ideaal zijn voor offshore toepassingen.

Casus: CNC-gefrezen versnellingsbakken voor offshore windparken

Een Europees energiebedrijf verlaagde de frequentie van versnellingsbakdefecten met 34% na de overstap op cnc-gefreesde schroefkoppelingen vervaardigd uit gehard staal 4340. De precisie zorgde voor uniforme tandprofielen over componenten met een diameter van 4,5 meter, waardoor betrouwbare werking van 15 MW turbines in zware zoutwateromgevingen mogelijk werd. Deze verbetering zorgde ervoor dat de jaarlijkse onderhoudskosten per turbine met $220.000 daalden.

Medische en maritieme industrie: Aanpassing en betrouwbaarheid dankzij CNC

Productie van medische implantaten en op maat gemaakte protheses met CNC-precisie

CNC-bewerking maakt gepersonaliseerde medische onderdelen met toleranties tot plus of min 0,001 inch, iets zeer belangrijk bij de productie van bijvoorbeeld orthopedische implantaten en prothetische ledematen. Het proces werkt met biocompatibele materialen zoals titanium en speciale medische kwaliteit PEEK-kunststoffen, waardoor een oppervlakteruwheid van minder dan Ra 0,8 micron wordt bereikt, zodat ze effectief in het lichaam functioneren. Volgens een studie van Johns Hopkins uit 2023 hadden ongeveer 86 procent van deze met CNC geproduceerde titaniumheupen geen bijstelling nodig gedurende de eerste tien jaar na de operatie, wat beter is dan wat we zien bij conventionele productiemethoden.

Zorgen voor naleving van regelgeving in de productie van medische hulpmiddelen

CNC-systemen vereenvoudigen naleving van FDA- en ISO 13485-standaarden via digitaal traceerbare processen. Geautomatiseerde kwaliteitscontroles monitoren de maatnauwkeurigheid op meer dan 20 kritieke punten tijdens de productie van implantaten, met foutpercentages lager dan 0,003% in door de FDA geïnspecteerde faciliteiten. Door CAD/CAM-werkstromen te integreren die zijn gevalideerd volgens ASTM F136-protocollen voor chirurgische implantaten, bereiken fabrikanten een batchconsistentie van 99,7%.

Corrosiebestendige maritieme componenten en propellerbewerkingsprocessen

CNC-bewerking maakt propellers van maritiem aluminium en duplex roestvrij staal met uiterst precieze hydrodynamische vormen, nauwkeurig tot ongeveer plus of min 0,05 millimeter. Deze nauwkeurigheid vermindert cavitatieproblemen met ongeveer 27 procent vergeleken met traditionele handmatige methoden. Onderdelen zoals zoutwaterbestendige lagers en as koppelingen tonen ook indrukwekkende duurzaamheid. Na ongeveer tienduizend draaiuren ervaren deze onderdelen minder dan 0,01 mm corrosiekruip, volgens recente tests uitgevoerd door Lloyds Register in 2024. Nog een groot voordeel is de vijfassen CNC-technologie die variabele spoedpropellervleugels mogelijk maakt. Deze vleugels verbeteren het brandstofverbruik daadwerkelijk met ongeveer 18 procent voor personen die werken aan boord van offshore servicevaartuigen waar elke druppel telt.

Gevalstudie: CNC-gebeiteld Titanium knieprotheses

Een Europees bedrijf dat orthopedische apparaten maakt, zag een enorme daling van problemen na een operatie toen zij begonnen met het gebruik van CNC-gefrezen titaan knieprotheses die deze speciale porositeitsgradiënten hadden, afgestemd op elke patiënt. De daadwerkelijke titaanonderdelen kwamen eerst uit 3D-printers en werden daarna afgewerkt met een precisie van plus of min 5 micrometer. Toen zij werden getest bij ongeveer 1.200 patiënten in een studie van het NIH vorig jaar, constateerden artsen dat de botten zich integreerden met deze implantaten met een percentage van rond de 92%. Chirurgen die ermee werkten, merkten ook nog iets anders op: hun operaties duurden ongeveer 34% korter, omdat deze componenten zo goed aansloten op de reguliere chirurgische navigatieapparatuur. Geen gepuzzel meer om tijdens de operatie alles goed uit te lijnen.

Elektronica, Mijnbouw en Zware Industrie: Uitbreiding van CNC-mogelijkheden

Micro-bewerking voor geminiaturiseerde elektronica en heatsinks

CNC-bewerking speelt een vitale rol bij het maken van die kleine maar essentiële onderdelen die worden aangetroffen in moderne elektronica zoals microconnectoren en koellichamen. De nieuwste 5-assige machines zouden volgens recente gegevens uit Precision Engineering Reports tolerenties beneden 3 micrometer kunnen bereiken, waardoor ze onmisbaar zijn voor het maken van onderdelen zoals smartphone-antennes en koelplaten voor servers. Met een jaarlijkse groei van IoT-apparaten van ongeveer 18%, hebben fabrikanten deze vaardigheden nodig om krimpende componentafmetingen aan te pakken zonder in te boeten aan het beheer van warmte. Dit evenwicht tussen kleine vormfactoren en effectieve thermische beheersing blijft een essentieel uitdaging voor de industrie.

Duurzame slijtage en vervangende onderdelen voor mijnbouwapparatuur

Moderne CNC-bewerking maakt uiterst slijtvaste boorbitjes en transportbanddelen mogelijk door gebruik te maken van materialen zoals wolfraamcarbide en gehard staallegeringen. Onderdelen die op deze manier worden gemaakt, kunnen twee tot vier keer langer meegaan in vergelijking met traditionele gesmede alternatieven, aldus onderzoek van de BGR Group uit 2023. Deze verlengde levensduur betekent minder onderbrekingen tijdens mijnbouwoperaties wanneer machines onverwacht uitvallen. Het gehele proces verandert met de huidige geavanceerde automatische toolpath-optimalisatiesystemen. Mijnen in afgelegen gebieden profiteren hierbij extra van, omdat zij snel vervangingen nodig hebben voor krukscharen en de complexe hydraulische kleplichamen. Wanneer een mijn van de reguliere toeleveringsketen wordt afgesneden, betekent het ter plaatse snel kunnen produceren van deze kritieke onderdelen het verschil tussen een soepel verlopende operatie en kostbare stilstanden.

CNC in Onderhoud en Industriële Machinerie Upgrades

In zware industrieomgevingen heeft computergestuurde numerieke besturing (CNC) een doorslaggevende technologie worden voor het moderniseren van oude machines met precisiebewerkte versnellingsbakken en het toevoegen van geautomatiseerde onderdelen aan verouderde systemen. Volgens recent onderzoek van vorig jaar naar fabriekmodernisering leidde de vervanging van handgemaakte assen door assen die zijn geproduceerd met CNC-machines tot ongeveer veertig procent betere efficiëntie over de gehele lijn. Het echte voordeel zit hem in de manier waarop deze upgrades kunnen plaatsvinden zonder de bedrijfsactiviteiten volledig stil te leggen, wat erg belangrijk is in bedrijven zoals staalfabrieken en energiecentrales, waar het precies uitkomen van alles op fracties van een millimeter het verschil maakt tussen soepel lopende installaties en kostbare storingen.

De juiste kiezen CNC-machine voor branspecifieke toepassingen

Vergelijking van frezen, draaien en slijpen CNC-machines

CNC-freesmachines zijn erg goed in het produceren van die gecompliceerde vormen die nodig zijn voor dingen zoals turbinebladen en auto-onderdelenmatrijzen. Ze werken door materiaal weg te nemen van onderdelen die tijdens het proces stil blijven. Voor ronde onderdelen doen draaibanken het werk beter. Deze behandelen onderdelen zoals motorenassen en hydraulische fittingen, waarbij het onderdeel draait terwijl het tegen een vast gereedschap wordt bewerkt. Dan zijn er nog slijptuigen die oppervlakken extreem glad kunnen maken, tot op micronniveau. Dit maakt het ideaal voor het polijsten van medische implantaten of het bewerken van die kleine lagers die in vliegtuigen worden gebruikt.

| Machinetype | Primaire functie | Veelvoorkomende materialen | Belangrijke industrieën |

|---|---|---|---|

| Fräsen | 3D-contouren, pockets | Aluminium, staal, composieten | Automotive, lucht- en ruimtevaart, robotica |

| Draaien | Cylindrische vormgeving | Titanium, messing, kunststoffen | Energie, defensie, maritiem |

| Slijpen | Oppervlakteafwerking, precisie | Ceramiek, gehard staal | Medisch, optica, gereedschap |

Selectiecriteria op basis van productiebehoeften en materialen

Bij de keuze van CNC-machines is materiaalcompatibiliteit eigenlijk wat ongeveer 78 procent van die keuzes beïnvloedt, zoals blijkt uit een recente bronnenscan uit 2023. De automobielindustrie kiest meestal voor multi-axis freesinstallaties met automatische gereedschapswisselaars wanneer zij grote productie series nodig hebben. Fabrikanten van medische apparatuur die werken aan kleine series hebben vaak scherpingsapparatuur nodig die in staat is om bijna microscopische precisieniveaus te bereiken. Maritieme toepassingen brengen ook specifieke uitdagingen met zich mee. Bij het werken met onderdelen van roestvrij staal of titaan in brak water, kiezen bedrijven meestal voor CNC-banken met geavanceerde koelvloeistof filtersystemen om goed om te gaan met de zware omstandigheden.

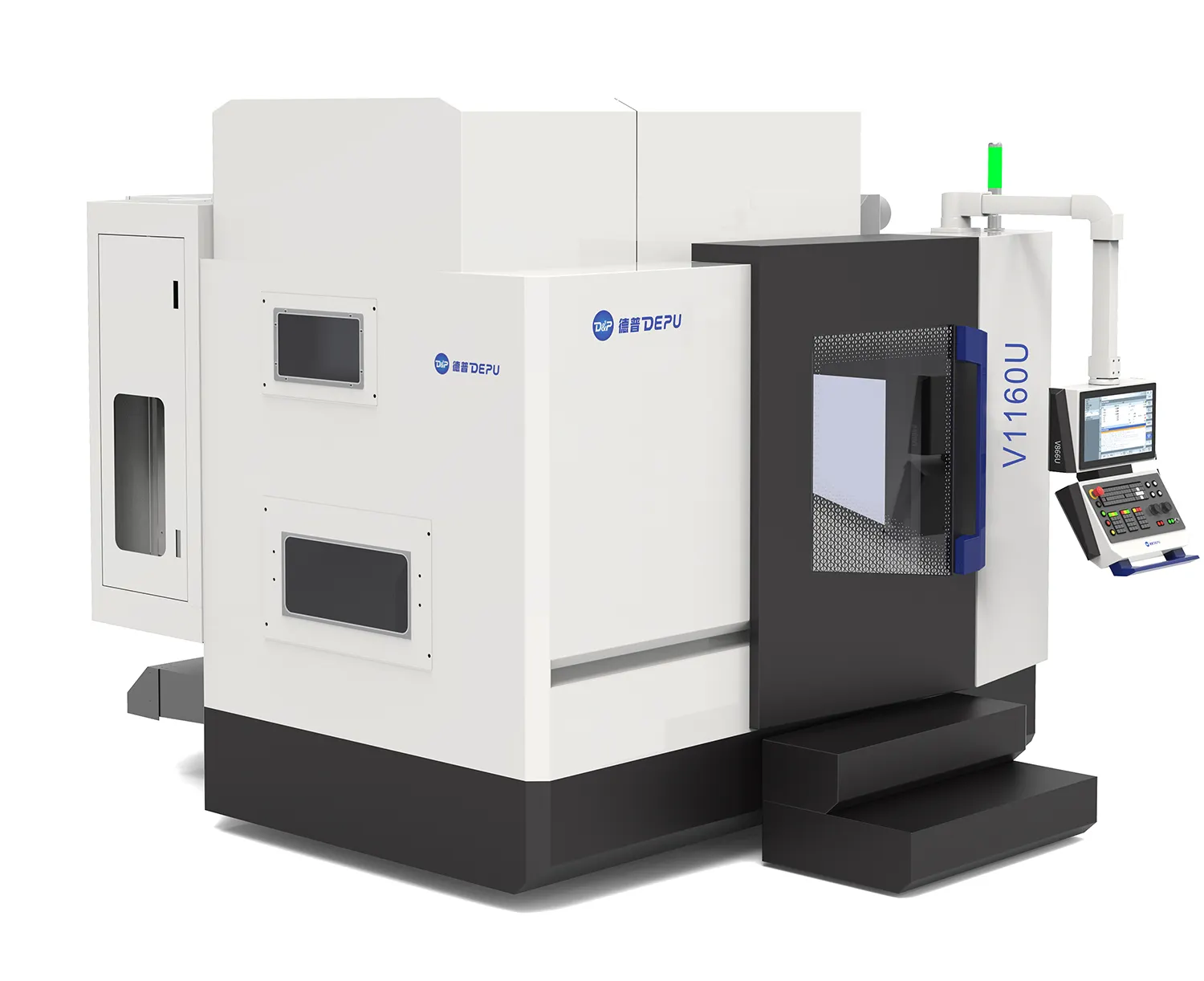

Innovatie in de kijker: DEPU CNC Shenzhen Co Ltd's industriële oplossingen

Hybride 5-assige CNC-machines van DEPU CNC Shenzhen Co Ltd integreren AI-gestuurde voorspellende onderhoudssystemen, waardoor de stilstandtijd met 31% wordt verminderd in high-volume automotive toepassingen (2024 Industry 4.0 Rapport). Hun modulaire slijpsystemen maken snelle herconfiguratie mogelijk voor de productie van titaan knieprotheses en cobalt-chroom tandheelkundige implantaten, voldoen aan ISO 13485 voor de productie van medische hulpmiddelen.

FAQ Sectie

Welke zijn de belangrijkste industrieën die profiteren van CNC-bewerking?

CNC-bewerking is cruciaal in industrieën zoals lucht- en ruimtevaart, automotive, medische technologie, maritiem, elektronica, mijnbouw en zware industrie, en zorgt voor precisie en efficiëntie in productieprocessen.

Hoe verbetert CNC-bewerking de precisie in de productie?

CNC-bewerking maakt gebruik van computergestuurde systemen om nauwe toleranties te behouden en hoge precisie te bereiken bij de productie van complexe onderdelen, waardoor consistentie en kwaliteit worden gegarandeerd.

Welke materialen worden veel gebruikt in CNC-bewerking?

Algemene materialen zijn aluminium, titaan, staal, messing, composieten, keramiek, legeringen van marinekwaliteit en gespecialiseerde kunststoffen zoals PEEK.

Welke uitdagingen hebben bedrijven bij het opschalen van CNC-operaties?

Uitdagingen zijn het beheren van hoge productiehoeveelheden, het in balans brengen van kostenbeheersing en materiaalkwaliteit, en het integreren van geavanceerde technologie voor verbeterde automatisering en verminderde afvalproductie.

Inhoudsopgave

- Lucht- en ruimtevaart en defensie: precisie Cnc machineren voor hoogwaardige componenten

- Automotive en Duurzame Energie: Innovatie drijven met CNC-technologie

- Medische en maritieme industrie: Aanpassing en betrouwbaarheid dankzij CNC

- Elektronica, Mijnbouw en Zware Industrie: Uitbreiding van CNC-mogelijkheden

- De juiste kiezen CNC-machine voor branspecifieke toepassingen

- FAQ Sectie