Aerospace dan Pertahanan: Presisi Mesin CNC untuk Komponen Berkinerja Tinggi

Memenuhi Persyaratan Presisi Ketat dalam Manufaktur Aerospace

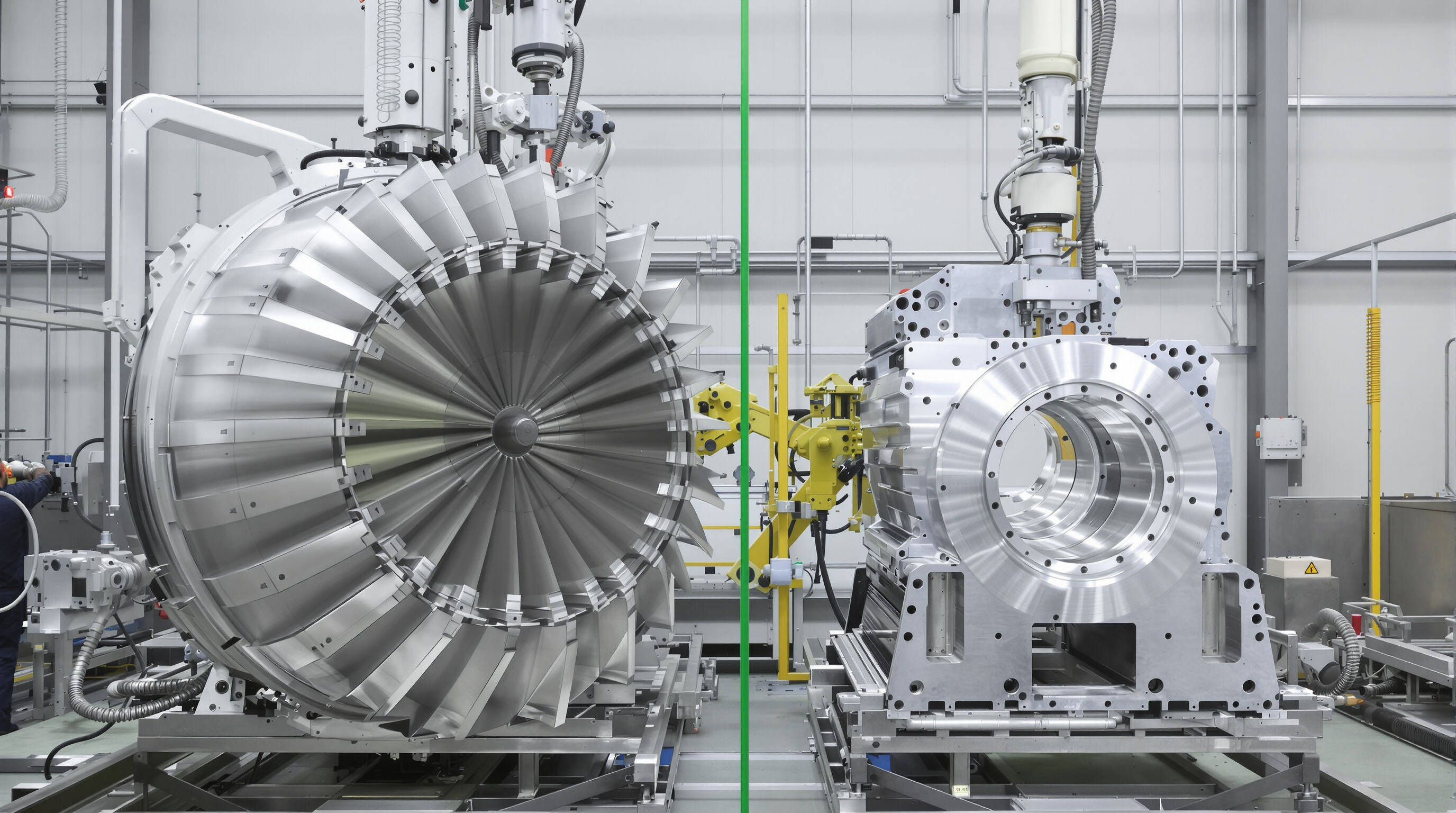

Industri kedirgantaraan saat ini membutuhkan komponen yang diproduksi dengan ketelitian luar biasa, terkadang hanya beberapa mikron saja. Komponen-komponen tersebut sering kali dibuat sesuai spesifikasi yang menuntut toleransi lebih baik dari plus atau minus 0,0001 inci menurut laporan terbaru AMT Machine pada tahun 2025. Mesin kontrol numerik komputer (CNC) membuat hal ini mungkin dengan menggunakan teknik pemesinan 5-sumbu bersama dengan perangkat lunak alur alat yang canggih. Sistem-sistem ini sangat penting saat memproduksi bagian seperti bilah turbin, di mana bahkan penyimpangan kecil pun dapat menyebabkan masalah besar di kemudian hari. Sebagai contoh lain, ambil kasus engine mount yang dibuat dari Inconel 718. Menurut temuan Zintilon pada tahun 2023, prosedur pemesinan khusus harus diikuti selama produksi karena material ini memiliki ketahanan terhadap panas yang sangat baik tetapi tetap membutuhkan penanganan hati-hati agar bentuknya tetap utuh ketika terkena gaya ekstrem selama operasi penerbangan.

CNC dalam Produksi Komponen Mesin Jet dan UAV

Teknologi CNC mendominasi produksi komponen kritis untuk penerbangan komersial dan pertahanan:

| Komponen | Bahan | Proses Pemesinan Utama |

|---|---|---|

| Papan turbin | Paduan titanium | penggerindaan cepat 5-sumbu |

| Braket Struktural UAV | Aluminium 7075 | Swiss Turning Presisi |

| Nozel Bahan Bakar | Hastelloy X | Penyambungan Micro-Drilling & ECM Hybrid |

Proses ini mengurangi waktu produksi hingga 40% dibandingkan metode konvensional sekaligus memastikan kepatuhan terhadap standar kedirgantaraan AS9100 (PhillipsCorp 2024).

Meningkatkan Stealth dan Ketahanan dalam Aplikasi Militer

Aplikasi CNC dalam militer berfokus pada material penyerap radar dan pelat baja. Paduan aluminium-lithium ringan menjalani operasi CNC untuk meredakan tegangan agar meningkatkan ketahanan balistik tanpa mengurangi manuver pesawat. Kemajuan terbaru dalam pelapisan stealth yang diterapkan melalui deposisi terkendali CNC berhasil mengurangi luas penampang radar hingga 90% (Baker Industries 2024).

Tantangan dalam Memperluas Skala CNC untuk Proyek Komersial dan Pertahanan

Berusaha menangani produksi massal seperti pembuatan lebih dari 10.000 pengencang fuselage setiap bulan sambil juga memproduksi batch kecil item khusus seperti pendorong satelit benar-benar menguji batas operasi CNC standar. Banyak perusahaan kedirgantaraan akhir-akhir ini mulai menerapkan sistem pemesinan pintar. Sistem canggih ini secara otomatis menyesuaikan laju pemakanan dan kecepatan pemotongan seiring memantau keausan alat secara real-time. Menurut majalah Hytech edisi musim semi 2024, pendekatan ini telah berhasil mengurangi limbah material sekitar 22%. Namun, menentukan tingkat harga yang tepat untuk komponen titanium kelas pertahanan yang mahal dibandingkan dengan bagian aluminium biasa terus menjadi masalah besar bagi para produsen di seluruh industri.

Otomotif dan Energi Terbarukan: Mendorong Inovasi dengan Teknologi CNC

Produksi Volume Tinggi dan Prototipe Khusus di Industri Otomotif

Dalam manufaktur otomotif, mesin CNC telah menjadi penentu perubahan dalam memproduksi baik komponen dalam jumlah besar maupun pesanan khusus secara bersamaan. Sistem canggih saat ini mampu menghasilkan sekitar 5.000 blok mesin setiap hari. Yang membuat sistem ini benar-benar mengesankan adalah kemampuannya mempertahankan toleransi yang sangat ketat, terkadang sekecil plus atau minus 0,005 mm. Tingkat presisi ini sangat penting untuk bagian-bagian seperti casing baterai kendaraan listrik (EV) dan komponen transmisi, di mana bahkan variasi kecil sekalipun bisa menyebabkan masalah. Fakta bahwa mesin-mesin ini dapat menangani produksi standar sekaligus pesanan khusus memungkinkan perusahaan untuk bereksperimen dengan desain yang lebih ringan juga. Bayangkan lengan suspensi berbahan aluminium yang terus diuji oleh produsen mobil. Semua ini terjadi tanpa memperlambat jadwal produksi reguler, yang tergolong luar biasa jika mempertimbangkan betapa kompleksnya kendaraan modern saat ini.

Manufaktur Cerdas: Integrasi CNC dalam Perakitan Otomotif

Produsen otomotif kini mengintegrasikan pusat frais CNC dengan sistem berbasis IoT untuk pengendalian kualitas real-time selama proses pemesinan kecepatan tinggi. Sensor memantau keausan alat potong dan pola getaran, mengurangi cacat pada cakram rem dan komponen kemudi sebesar 18% (Laporan Teknologi Otomotif 2023). Konektivitas ini meminimalkan waktu henti tak terencana dengan memprediksi kebutuhan pemeliharaan sebelum terjadi kegagalan.

Pemesinan Komponen Turbin Angin dan Surya untuk Energi Terbarukan

Teknologi CNC memenuhi permintaan sektor energi terbarukan akan komponen berskala besar yang tahan korosi. Mesin lima sumbu memproduksi poros turbin angin dengan saluran pendingin internal kompleks, meningkatkan output energi sebesar 12% pada desain bilah berukuran 40 meter. Bingkai panel surya yang diproduksi dari aluminium tahan air laut memiliki sambungan interlocking tanpa celah, menjadikannya ideal untuk instalasi lepas pantai.

Studi Kasus: Gearbox Turbin Angin Lepas Pantai Berbasis CNC

Sebuah perusahaan energi Eropa mengurangi kegagalan transmisi sebesar 34% setelah beralih ke roda gigi heliks berbahan baja 4340 yang dikeraskan dan diproduksi dengan mesin CNC. Presisi produksi memastikan profil gigi seragam pada komponen berdiameter 4,5 meter, memungkinkan operasi turbin 15 MW yang andal di lingkungan air asin yang keras. Peningkatan ini menurunkan biaya perawatan tahunan sebesar $220.000 per turbin.

Industri Medis dan Maritim: Kustomisasi dan Keandalan Melalui CNC

Memproduksi Implan Medis dan Prostetik Kustom dengan Presisi CNC

Pemesinan CNC menciptakan komponen medis khusus dengan toleransi seteliti plus atau minus 0,001 inci, suatu hal yang sangat penting saat membuat produk seperti implan ortopedi dan anggota tubuh palsu. Proses ini menggunakan bahan biokompatibel seperti titanium dan plastik PEEK khusus kelas medis, serta mampu menghasilkan kekasaran permukaan di bawah Ra 0,8 mikron agar dapat berfungsi dengan baik di dalam tubuh. Menurut penelitian dari Johns Hopkins pada tahun 2023, sekitar 86 persen pinggul buatan dari titanium yang dibuat dengan CNC tidak memerlukan perbaikan selama sepuluh tahun pertama pasca operasi, angka yang lebih baik dibandingkan metode produksi konvensional.

Memastikan Kepatuhan Regulasi dalam Produksi Alat Kesehatan

Sistem CNC mempermudah kepatuhan terhadap standar FDA dan ISO 13485 melalui proses yang dapat dilacak secara digital. Pemeriksaan kualitas otomatis memantau ketepatan dimensi di lebih dari 20 titik kritis selama produksi implan, dengan tingkat kesalahan di bawah 0,003% di fasilitas yang diaudit FDA. Dengan mengintegrasikan alur kerja CAD/CAM yang telah divalidasi berdasarkan protokol implan bedah ASTM F136, produsen mencapai konsistensi batch sebesar 99,7%.

Komponen Marine yang Tahan Korosi dan Pemesinan Baling-Baling

Pemesinan kontrol numerik komputer menciptakan baling-baling dari aluminium kelas maritim dan baja tahan karat duplex dengan bentuk hidrodinamika yang sangat presisi, hingga sekitar plus minus 0,05 milimeter. Tingkat ketelitian ini mengurangi masalah kavitasi sekitar 27 persen dibandingkan metode tradisional yang dibuat dengan tangan. Komponen seperti bushing dan kopling poros yang tahan air asin juga menunjukkan daya tahan mengesankan. Setelah beroperasi sekitar sepuluh ribu jam, bagian-bagian ini hanya mengalami korosi sebesar kurang dari 0,01 mm berdasarkan pengujian terbaru yang dilakukan oleh Lloyds Register pada tahun 2024. Keuntungan besar lainnya berasal dari teknologi CNC lima sumbu yang memungkinkan bilah baling-baling berpitch variabel. Bilah tersebut mampu meningkatkan penghematan bahan bakar sekitar 18 persen bagi mereka yang bekerja di kapal layanan lepas pantai, di mana setiap tetes bahan bakar sangat berarti.

Studi kasus: Bermesin CNC Sendi Lutut Titanium

Sebuah perusahaan Eropa yang memproduksi perangkat ortopedi mengalami penurunan signifikan pada komplikasi pascaoperasi setelah mulai menggunakan sendi lutut berbahan titanium hasil CNC machining dengan gradien porositas khusus yang disesuaikan dengan tiap pasien. Komponen titanium tersebut awalnya dicetak menggunakan printer 3D, lalu diselesaikan dengan proses pemesinan yang sangat presisi, yaitu dalam rentang plus-minus 5 mikrometer. Dalam uji coba tahun lalu yang melibatkan sekitar 1.200 pasien dalam sebuah studi oleh NIH, dokter menemukan bahwa tulang pasien menyatu dengan implan sekitar 92%. Ahli bedah yang menggunakan implan ini juga mencatat hal lain: operasi mereka memakan waktu sekitar 34% lebih sedikit karena komponen-komponen ini sangat kompatibel dengan peralatan navigasi bedah standar. Tidak perlu lagi repot menyesuaikan perletakan selama operasi.

Elektronik, Pertambangan, dan Industri Berat: Memperluas Kemampuan CNC

Mikro-Pemesinan untuk Elektronik Berukuran Mini dan Sirip Pendingin

Pemesinan CNC memainkan peran penting dalam membuat komponen kecil namun esensial yang ditemukan dalam elektronik modern seperti mikro konektor dan sirip pendingin. Mesin 5-sumbu terbaru bahkan mampu mencapai toleransi di bawah 3 mikron menurut data terbaru dari Precision Engineering Reports, menjadikannya sangat penting dalam memproduksi antena smartphone dan pelat pendingin untuk server. Dengan pertumbuhan perangkat IoT yang mencapai sekitar 18% setiap tahunnya, produsen membutuhkan kemampuan ini untuk mengatasi ukuran komponen yang semakin kecil tanpa mengorbankan kemampuan pengelolaan panas. Keseimbangan antara faktor bentuk yang kecil dan pengelolaan termal yang efektif tetap menjadi tantangan kritis di seluruh industri.

Peralatan dan Suku Cadang yang Tahan Lama untuk Peralatan Pertambangan

Pemesinan CNC modern menciptakan mata bor dan suku cadang konveyor yang sangat tahan lama dengan menggunakan material seperti tungsten karbida dan paduan baja keras. Suku cadang yang dibuat dengan cara ini dapat bertahan dua hingga empat kali lebih lama dibandingkan alternatif tempa konvensional menurut penelitian BGR Group pada tahun 2023. Usia pakai yang lebih panjang ini berarti gangguan lebih sedikit selama operasi penambangan mineral ketika peralatan secara tak terduga rusak. Seluruh proses berubah dengan adanya sistem optimasi jalur alat otomatis yang kini diterapkan. Tambang di daerah terpencil terutama mendapat manfaat karena mereka membutuhkan penggantian rahang crusher dan blok katup hidrolik yang rumit secara cepat. Ketika akses tambang terputus dari rantai pasok reguler, memproduksi komponen kritis ini secara cepat di lokasi menjadi penentu antara kelancaran operasi atau terjadinya pemadaman yang merugikan.

CNC dalam Pemeliharaan dan Peningkatan Mesin Industri

Dalam lingkungan industri berat, teknologi kontrol numerik komputer (CNC) telah menjadi terobosan penting dalam memperbarui mesin lama dengan transmisi yang diproses secara presisi dan menambahkan komponen otomatis pada sistem yang sudah usang. Menurut beberapa penelitian terbaru tahun lalu mengenai modernisasi pabrik, mengganti poros buatan tangan dengan poros yang dihasilkan mesin CNC memberikan peningkatan efisiensi sekitar empat puluh persen secara keseluruhan. Keuntungan sebenarnya terletak pada kemampuan melakukan pembaruan ini tanpa harus menghentikan seluruh operasi, yang sangat penting di tempat seperti pabrik peleburan baja dan stasiun pembangkit listrik, di mana ketepatan pengaturan dalam ukuran sepersekian milimeter bisa menjadi penentu antara peralatan yang berjalan lancar dan gangguan yang menimbulkan biaya besar.

Memilih yang tepat Mesin CNC untuk Aplikasi Khusus Industri

Membandingkan Frais, Bubut, dan Gerinda Mesin CNC

Mesin frais CNC sangat baik dalam menghasilkan bentuk-bentuk rumit yang dibutuhkan untuk hal-hal seperti bilah turbin dan cetakan mobil. Mesin ini bekerja dengan menghilangkan material dari benda yang tetap diam selama proses berlangsung. Namun untuk bentuk-bentuk bulat, mesin bubut lebih cocok untuk pekerjaan tersebut. Mesin ini menangani bagian seperti poros mesin dan fitting hidrolik di mana bagian tersebut berputar sementara dipotong oleh alat yang tetap. Selain itu terdapat pula peralatan gerinda yang menghasilkan permukaan sangat halus hingga tingkat mikron. Ini membuatnya sangat cocok untuk memoles implan medis atau bekerja pada bantalan kecil yang digunakan di pesawat terbang.

| Tipe Mesin | Fungsi utama | Bahan umum | Industri Utama |

|---|---|---|---|

| Penggilingan | 3D contouring, pockets | Aluminium, baja, komposit | Otomotif, kedirgantaraan, robotika |

| Berbalik | Pembentukan silindris | Titanium, kuningan, plastik | Energi, pertahanan, kelautan |

| Penggerindaan | Penghalusan permukaan, presisi | Keramik, baja yang dikeraskan | Medis, optik, perkakas |

Kriteria Pemilihan Berdasarkan Kebutuhan Produksi dan Bahan

Dalam memilih mesin CNC, kompatibilitas bahan sebenarnya memengaruhi sekitar 78 persen dari keputusan pemilihan tersebut, menurut survei industri terbaru pada tahun 2023. Sektor otomotif umumnya memilih konfigurasi milling multi sumbu dengan automatic tool changers ketika membutuhkan produksi dalam jumlah besar. Produsen peralatan medis yang memproduksi dalam jumlah kecil sering kali membutuhkan mesin gerinda yang mampu mencapai tingkat presisi hampir mikroskopis. Aplikasi kelautan juga menimbulkan tantangan khusus. Dalam menangani komponen yang dibuat dari baja tahan karat atau titanium dalam kondisi air asin, bengkel biasanya memilih mesin bubut CNC yang dilengkapi sistem penyaringan cairan pendingin canggih untuk menangani lingkungan keras secara memadai.

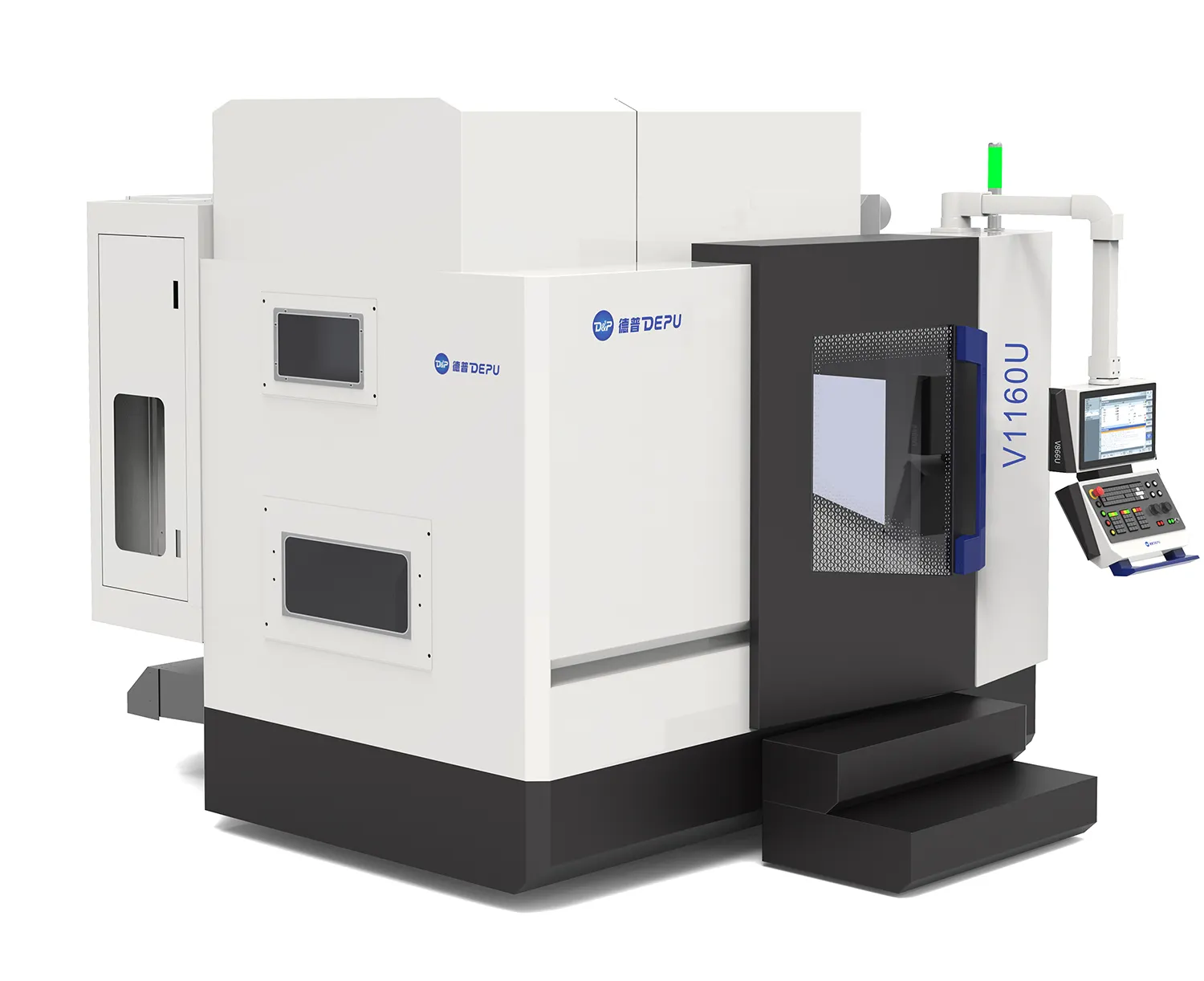

Inovasi Unggulan: Solusi Industri DEPU CNC Shenzhen Co Ltd

Mesin CNC 5-sumbu hibrida dari DEPU CNC Shenzhen Co Ltd mengintegrasikan pemeliharaan prediktif berbasis AI, mengurangi waktu henti sebesar 31% dalam aplikasi otomotif volume tinggi (Laporan Industri 4.0 2024). Sistem penggerindaan modular mereka memungkinkan rekonfigurasi cepat untuk memproduksi sendi lutut titanium dan implan gigi kobalt-kromium, memenuhi kepatuhan ISO 13485 untuk manufaktur peralatan medis.

Bagian FAQ

Apa saja industri utama yang mendapat manfaat dari pemesinan CNC?

Pemesinan CNC sangat penting dalam industri seperti kedirgantaraan, otomotif, medis, maritim, elektronik, pertambangan, dan industri berat, memberikan ketelitian dan efisiensi dalam proses manufaktur.

Bagaimana pemesinan CNC meningkatkan ketelitian dalam produksi?

Pemesinan CNC menggunakan sistem terkomputerisasi untuk mempertahankan toleransi ketat dan mencapai ketelitian tinggi dalam memproduksi komponen kompleks, memastikan konsistensi dan kualitas.

Material apa saja yang umum digunakan dalam pemesinan CNC?

Bahan umum mencakup aluminium, titanium, baja, kuningan, komposit, keramik, paduan kelas maritim, dan plastik khusus seperti PEEK.

Apa tantangan yang dihadapi perusahaan saat memperluas operasi CNC?

Tantangan meliputi pengelolaan volume produksi yang tinggi, menjaga keseimbangan antara efisiensi biaya dan kualitas bahan, serta mengintegrasikan teknologi canggih untuk meningkatkan otomasi dan mengurangi limbah.

Daftar Isi

- Aerospace dan Pertahanan: Presisi Mesin CNC untuk Komponen Berkinerja Tinggi

- Otomotif dan Energi Terbarukan: Mendorong Inovasi dengan Teknologi CNC

- Industri Medis dan Maritim: Kustomisasi dan Keandalan Melalui CNC

- Elektronik, Pertambangan, dan Industri Berat: Memperluas Kemampuan CNC

- Memilih yang tepat Mesin CNC untuk Aplikasi Khusus Industri

- Bagian FAQ