Apa itu Mesin presisi ? Definisi dan Prinsip Utama

Definisi dari Mesin presisi dan Perannya dalam Manufaktur Modern

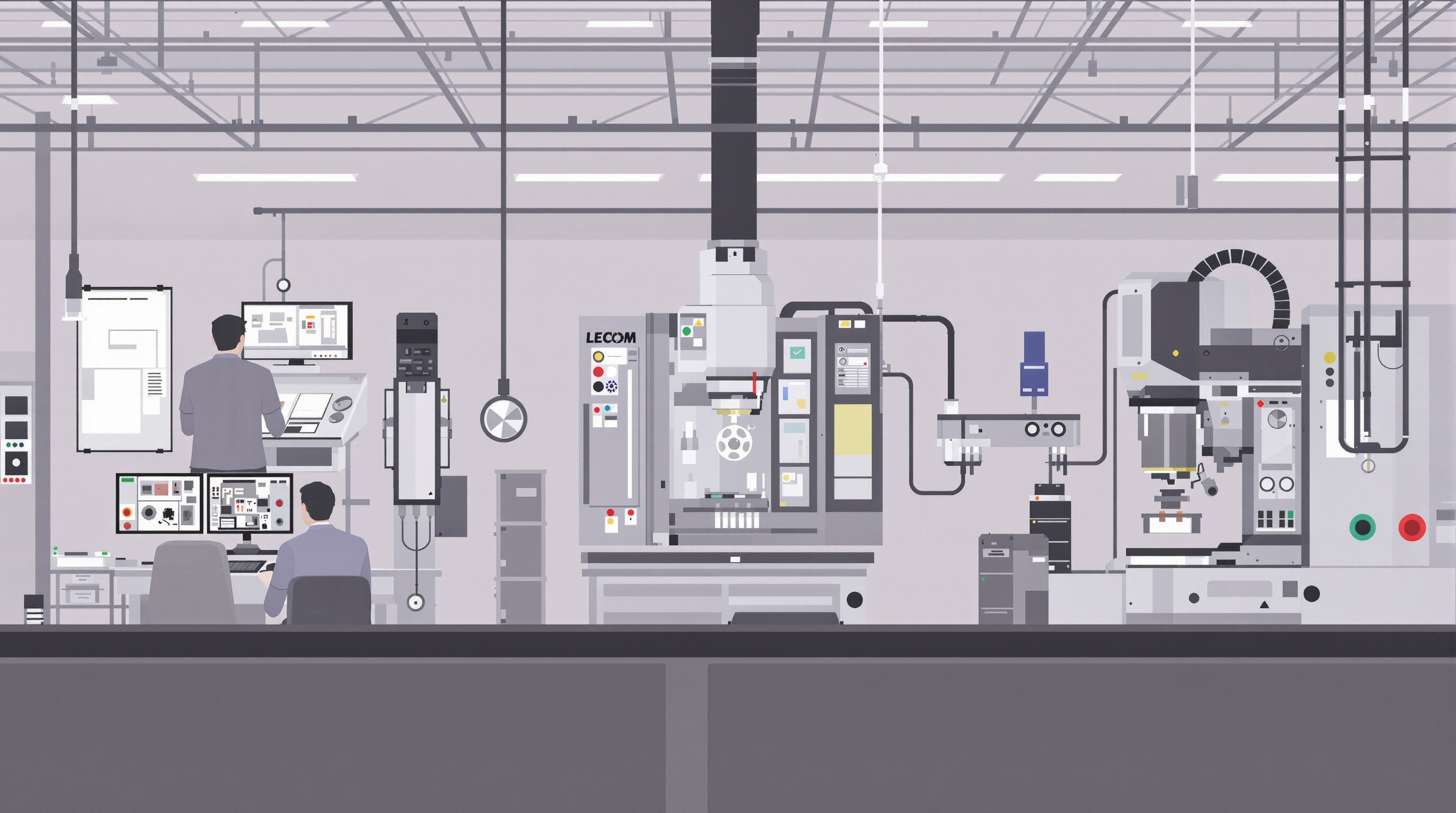

Pemesinan presisi mengacu pada metode manufaktur subtraktif di mana mesin CNC terkontrol komputer digunakan untuk membuat komponen dengan toleransi yang sangat ketat, terkadang mencapai plus atau minus 0,005 inci. Saat perangkat lunak CAD CAM mulai digunakan, pada dasarnya perangkat lunak tersebut mengubah rancangan digital menjadi jalur pemotongan yang presisi yang memungkinkan akurasi hingga tingkat mikron. Pentingnya presisi semacam ini tidak bisa diremehkan, terutama di sektor-sektor seperti teknik kedirgantaraan atau produksi peralatan medis. Ketidakkonsistenan tunggal pada komponen ini bisa berarti konsekuensi serius baik terhadap keselamatan maupun kinerja secara keseluruhan. Ke depannya, analis pasar memperkirakan bahwa industri pemesinan presisi global akan berkembang secara signifikan, mencapai sekitar 180,25 miliar dolar pada tahun 2030 dengan tingkat pertumbuhan tahunan sekitar 7,8 persen. Perluasan ini tampaknya terutama didorong oleh kebutuhan yang meningkat dari bidang-bidang seperti pengembangan robotika canggih dan dorongan ke arah solusi energi terbarukan di berbagai industri.

Bagaimana Mesin presisi Berbeda dengan Metode Pemesinan Konvensional

Pemesinan tradisional sangat bergantung pada pekerjaan manual dan biasanya mencapai tingkat toleransi sekitar ±0,01 inci. Pemesinan presisi mengambil pendekatan yang sama sekali berbeda. Dengan sistem CNC yang mengendalikan segalanya mulai dari pemilihan alat potong, pengaturan kecepatan pemotongan, hingga posisi komponen secara otomatis, mesin-mesin ini mampu mencapai akurasi ±0,001 inci secara konsisten. Bayangkan saja, produsen kini dapat memproduksi sekrup medis dalam jumlah 10.000 buah dengan tiap sekrup memiliki ukuran yang berbeda maksimal hanya 5 mikron dari kesempurnaan. Teknik manual tidak mampu memberikan konsistensi semacam ini bahkan untuk jumlah sekitar 100 buah sekalipun. Angka-angka juga mendukung hal ini. Menurut penelitian dari NIST pada tahun 2023, proses otomatis mampu mengurangi kesalahan manusia sekitar dua pertiga. Hal ini membuat berbagai bentuk yang kompleks dapat diproduksi secara besar-besaran, sesuatu yang hampir mustahil dilakukan hanya dengan metode tradisional.

Peran Toleransi dan Kekasaran Permukaan dalam Mendefinisikan Presisi

Saat membicarakan manufaktur presisi, toleransi dan kekasaran permukaan (Ra) benar-benar memberi tahu kita apa yang perlu kita ketahui. Ambil contoh bilah turbin aerospace yang membutuhkan spesifikasi sangat ketat sekitar 0,0002 inci plus atau minus dan kehalusan permukaan sekitar 0,4 mikrometer untuk menghadapi semua kondisi operasi yang keras. Jika bagian-bagian menyimpang dari kisaran toleransi 0,01 inci, studi dari Society of Manufacturing Engineers menunjukkan tingkat kegagalan meningkat hampir 20%, yang berarti beberapa produsen kehilangan hampir tujuh ratus empat puluh ribu dolar setiap tahun hanya karena masalah ini. Di sisi lain, ketika permukaan lebih halus pada kisaran Ra 0,8 hingga 1,6 mikrometer, gesekan di dalam sistem hidrolik berkurang. Hal ini sebenarnya membuat sistem berjalan lebih baik juga, meningkatkan efisiensi energi sekitar 15 persen. Semua angka ini menunjuk pada satu hal, yaitu presisi sangat penting saat membangun peralatan yang harus bekerja di bawah tekanan.

Peran Teknologi CNC dalam Mencapai Presisi

Pengantar Mesin CNC dan Proses Milling dalam Manufaktur Presisi

Teknologi CNC, singkatan dari Computer Numerical Control, menjadi tulang punggung industri pemesinan presisi saat ini. Sistem ini mengubah desain digital yang dibuat di komputer menjadi jalur fisik yang diikuti oleh alat pemotong selama proses manufaktur. Yang membuat CNC begitu mengesankan adalah kemampuannya mengontrol dimensi dengan akurasi sangat tinggi, kadang mencapai toleransi sekecil plus-minus 0,005 milimeter. Bayangkan industri di mana pengukuran sekecil itu sangat menentukan. Dalam bidang teknik penerbangan dan antariksa, misalnya, kesalahan satu angka desimal saja bisa menyebabkan bencana jika suku cadang tidak pas saat dirakit. Demikian juga dalam produksi peralatan medis, kesalahan kecil bisa menghasilkan implan yang tidak berfungsi dengan benar di dalam tubuh manusia. Karena itulah, para produsen di bidang-bidang kritis ini sangat mengandalkan mesin CNC setiap hari.

Cara Sistem CNC Meningkatkan Akurasi, Repeatabilitas, dan Efisiensi

Mesin CNC menggunakan sistem umpan balik loop tertutup untuk memantau dan memperbaiki posisi alat secara real time. Menurut studi tahun 2023 di Journal of Manufacturing Systems , sistem CNC canggih mengurangi kesalahan dimensi sebesar 63% dibandingkan metode tradisional. Keunggulan utamanya meliputi:

- Repeatabilitas : Proses otomatis menjamin kepatuhan komponen hingga 99,8% dalam produksi massal (Ponemon 2023).

- Koordinasi multi-sumbu : Mesin 5-sumbu memungkinkan bentuk kompleks diproduksi dalam satu kali pemasangan, memangkas waktu produksi hingga 40%.

Evolusi Teknologi CNC dan Dampaknya terhadap Produksi Industri

Dimulai sejak tahun 1950-an, teknologi kontrol numerik komputer mengalami beberapa transformasi besar, beralih dari sistem kartu berlubang kuno hingga yang kita lihat saat ini dengan kehadiran AI yang membantu proses pemesinan. Peralatan modern saat ini dilengkapi dengan sensor Internet of Things yang memantau getaran secara real-time dan juga menyesuaikan perubahan suhu. Sensor-sensor ini mampu memperbaiki masalah kecil hingga presisi sekitar plus-minus 2 mikron ketika kondisi di sekitarnya berubah. Perkembangan yang terjadi sepanjang waktu benar-benar telah mendorong kemajuan dalam dunia manufaktur. Ambil contoh semikonduktor—perusahaan menginginkan permukaan yang sangat halus dengan ukuran di bawah rata-rata kekasaran permukaan Ra 0,1 mikrometer. Untuk mencapai hal tersebut, diperlukan konfigurasi CNC yang sangat berkualitas.

Paradox Industri: Biaya Awal Tinggi vs. Presisi Jangka Panjang dan ROI

Berinvestasi pada mesin CNC berarti menghabiskan biaya awal yang cukup besar, biasanya berkisar antara 150 ribu hingga 500 ribu dolar, tetapi uang tersebut akan kembali seiring waktu. Mesin-mesin ini mengurangi limbah material sekitar 23 persen, yang secara signifikan meningkatkan efisiensi. Selain itu, mesin CNC juga mempercepat waktu peluncuran produk ke pasar, memangkas sekitar 34% dari proses produksi komponen presisi yang memiliki toleransi ketat. Angka-angka ini didukung oleh fakta di lapangan. Bengkel menengah melaporkan penghematan tahunan sekitar 740 ribu dolar hanya dari pengendalian kualitas saja setelah beralih ke teknologi CNC. Jika dianalisis secara keseluruhan, baik dari sisi keuangan maupun kelancaran operasional harian, perpindahan ke teknologi ini sangat masuk akal.

The Mesin presisi Alur Kerja: Dari Desain CAD hingga Pemeriksaan Akhir

Tahap Desain Menggunakan Perangkat Lunak CAD dalam Alur Kerja Manufaktur

Proses dimulai dengan perangkat lunak CAD (Computer-Aided Design), di mana insinyur membuat model 3D dengan dimensi yang tepat dan spesifikasi toleransi pada tingkat mikro—sering kali sekecil ±0,001 mm. Pendekatan digital ini menghilangkan kesalahan penggambaran manual dan mengurangi limbah material hingga 50% dibandingkan metode desain tradisional.

Pemrograman CAM dan Generasi Jalur Pahat untuk Eksekusi CNC

Setelah model CAD selesai, perangkat lunak CAM (Computer-Aided Manufacturing) menghasilkan G-code yang dapat dibaca mesin untuk menentukan jalur alat potong, kecepatan poros, dan laju pemakanan. Sistem CAM canggih mensimulasikan seluruh urutan pemesinan untuk mendeteksi tabrakan dan mengoptimalkan waktu siklus—yang sangat penting untuk menjaga efisiensi dalam produksi skala besar.

Persiapan Mesin, Pemilihan Material, dan Sistem Penjepit Benda Kerja

Saat memilih bahan untuk pekerjaan pemesinan, operator biasanya memilih bahan seperti aluminium kelas aerospace atau baja tahan karat kelas medis karena mereka membutuhkan sifat-sifat tertentu untuk pekerjaan yang sedang dikerjakan. Agar bahan mentah tidak bergerak saat berjalan pada kecepatan tinggi, bengkel biasanya menguncinya dengan chuck hidrolik, ragum standar, atau terkadang meja vakum tergantung pada apa yang paling sesuai untuk bahan tersebut. Mendapatkan hasil yang baik sangat bergantung pada kemampuan mempertahankan stabilitas seluruh sistem karena getaran apa pun dapat mengacaukan pengukuran dan meninggalkan permukaan yang kasar yang tidak diinginkan siapa pun. Jangan lupa juga untuk melakukan kalibrasi alat dengan benar sebelum memulai pekerjaan. Sebuah bengkel yang saya kunjungi minggu lalu melakukan kalibrasi semua mesin CNC mereka setiap minggu hanya untuk mempertahankan potongan yang konsisten di berbagai proyek.

Eksekusi Pemesinan dan Pemantauan Waktu Nyata

Selama eksekusi, mesin CNC mengikuti instruksi yang diprogram sementara sensor tertanam memantau suhu, getaran, dan keausan alat. Sistem loop tertutup secara dinamis menyesuaikan parameter—misalnya, mengkompensasi lenturan alat pada rongga dalam—sehingga mengurangi tingkat limbah sebesar 30–40% dibandingkan proses yang tidak dipantau.

Pasca-Pemrosesan, Inspeksi, dan Jaminan Kualitas

Setelah proses pemesinan, komponen menjalani langkah pasca-pemrosesan seperti penghilangan duri (deburring), pengilapan, atau anodizing. Inspeksi akhir melibatkan CMM (Coordinate Measuring Machines) untuk memverifikasi dimensi sesuai model CAD asli dan profilometer permukaan untuk mengukur kekasaran hingga 0,1 µm. Diagram kontrol statistik proses melacak variasi, memastikan kepatuhan sebesar 99,9% terhadap standar ISO 9001 sebelum pengiriman.

Inti Mesin presisi Teknik dan Aplikasinya

CNC milling: Prinsip, aplikasi, dan akurasi dimensi

CNC milling bekerja dengan menggunakan alat pemotong berputar yang dikendalikan oleh komputer untuk menghilangkan material dari benda kerja. Tingkat presisinya bisa sangat mengesankan, terkadang mencapai toleransi hanya 0,001 inci sesuai standar industri seperti ASME B46.1-2023. Metode ini unggul dalam membuat bagian-bagian rumit dengan fitur seperti kantong, alur, dan bentuk 3D rumit yang kita lihat pada komponen transmisi mobil dan bracket pesawawat terbang. Yang membuatnya andal adalah sistem loop tertutup yang terus memantau posisi sepanjang proses. Akibatnya, produsen dapat mengharapkan permukaan yang cukup halus dengan rata-rata kekasaran berkisar dari sekitar 8 hingga 32 mikro inci, yang sangat penting bagi kinerja bagian-bagian ini dalam aplikasi akhirnya.

CNC turning dan Swiss machining untuk bagian silindris kompleks

Bubut CNC menghasilkan komponen simetris berputar seperti bodi katup hidrolik dan fitting semikonduktor, dengan toleransi diameter yang terjaga dalam kisaran 0,0005 inci. Mesin Swiss meningkatkan kemampuan ini untuk bagian-bagian ramping yang membutuhkan presisi tinggi seperti sekrup implan gigi. Dengan mengarahkan material melalui kepala geser, proses ini memungkinkan operasi bubut dan pengeuliran berlangsung bersamaan sambil mempertahankan konsentrisitas di bawah 0,0002 inci TIR.

Gerinda presisi untuk hasil akhir permukaan ultra halus

Gerinda permukaan menghasilkan kehalusan permukaan di bawah 0,4 µm Ra menggunakan abrasif seperti roda aluminium oksida atau CBN—sangat penting untuk segel pompa dan rel bantalan. Gerinda creep-feed menggabungkan laju penghilangan material tinggi (hingga 50 mm³/s) dengan akurasi submikron, menjadikannya cocok untuk akar bilah turbin pada turbin gas.

Pemesinan Arus Listrik (EDM) untuk geometri rumit

EDM menghilangkan material melalui percikan listrik yang terkontrol, memungkinkan sudut dalam tajam (hingga radius 0,001") dan pengeboran lubang mikro (Ø0,004") pada material konduktif. Wire EDM dapat memotong baja perkakas setebal 12" dengan lebar celah kurang dari 0,006", menjaga integritas paduan keras yang digunakan pada nozzle injektor bahan bakar dan cetakan die-casting.

Pemesinan CNC multi-sumbu: Memperluas kemampuan di luar 3 sumbu

sistem CNC 5-sumbu memungkinkan pekerjaan benda kerja dimiringkan dan diputar selama proses frais, memungkinkan produksi komponen kompleks seperti bulkhead pesawat dan implan ortopedi dalam satu kali pemasangan. Studi NIST 2022 menemukan konfigurasi 9-sumbu mengurangi waktu siklus sebesar 62% pada komponen prismatik sambil mempertahankan akurasi posisi dalam toleransi 0,0008", mempercepat produksi pada manufaktur kendaraan listrik (EV) otomotif.

FAQ

Apa itu Pemotongan Presisi?

Pemesinan presisi melibatkan penggunaan mesin CNC terkontrol komputer untuk memproduksi komponen dengan toleransi yang sangat ketat, seringkali hingga ±0,005 inci, cocok untuk sektor seperti kedirgantaraan dan perangkat medis.

Bagaimana pemesinan presisi berbeda dari pemesinan konvensional?

Berbeda dengan pemesinan konvensional yang bergantung pada pekerjaan manual, pemesinan presisi menggunakan sistem CNC untuk proses otomatis, mampu mencapai toleransi setipis ±0,001 inci secara konsisten.

Apa peran teknologi CNC dalam pemesinan presisi?

Teknologi CNC merupakan bagian integral dari pemesinan presisi, mengubah desain digital menjadi jalur pemotongan yang tepat serta mampu mencapai tingkat akurasi, pengulangan, dan efisiensi yang tinggi di berbagai industri.

Apa saja aplikasi utama dari milling CNC?

CNC milling digunakan untuk membuat komponen rumit dengan akurasi dimensi tinggi, cocok untuk bagian-bagian seperti transmisi mobil dan bracket pesawat terbang.

Apa saja keuntungan yang ditawarkan oleh Swiss machining?

Pemesinan Swiss sangat ideal untuk komponen ramping yang membutuhkan ketelitian tinggi seperti sekrup implan gigi, memungkinkan proses bubut dan ulir secara bersamaan sambil mempertahankan konsentrisitas yang tinggi.