Mi az Precíziós megmunkálás ? Meghatározás és kulcselvek

A Precíziós megmunkálás és jelentősége a modern gyártásban

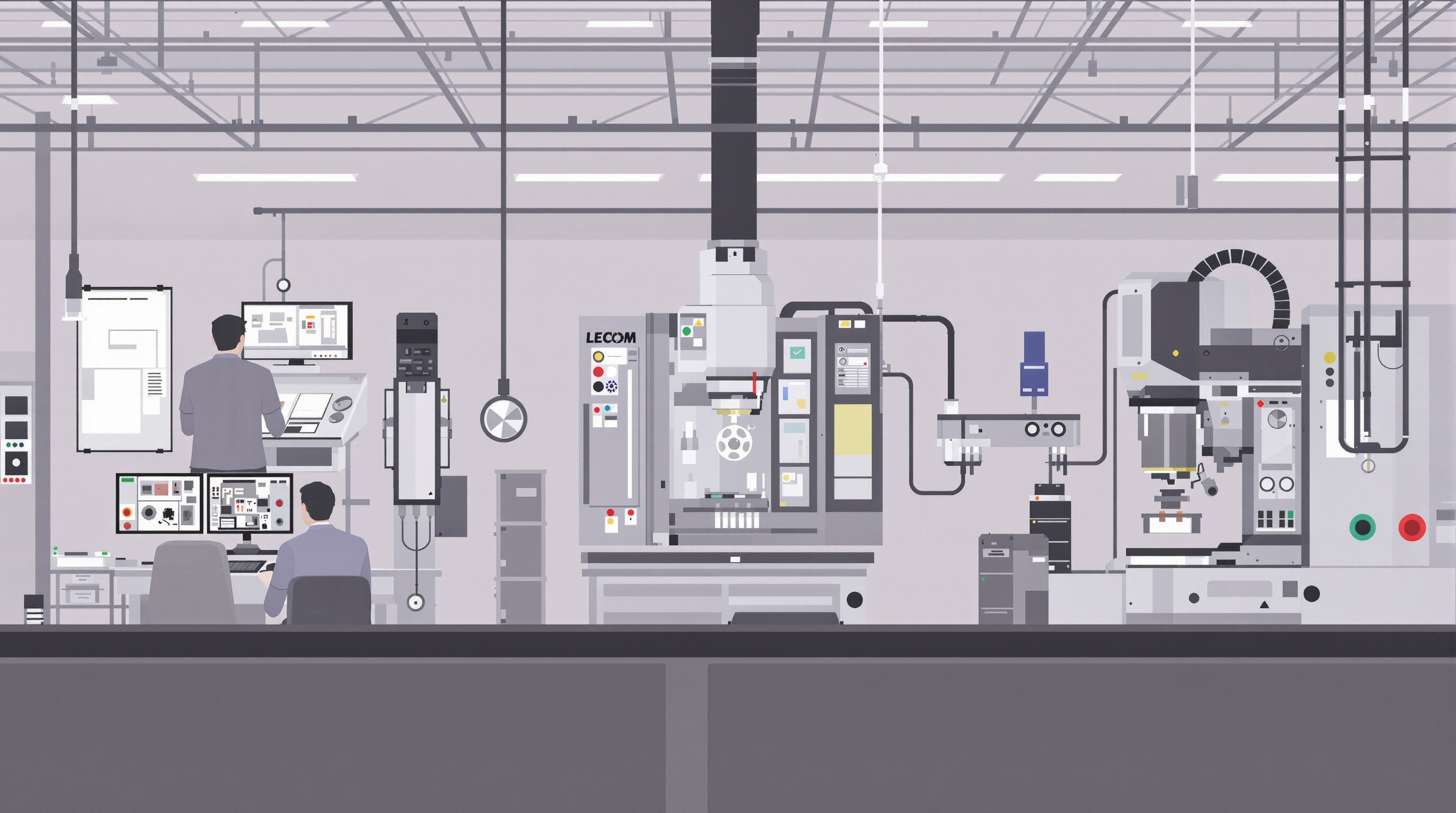

A precíziós megmunkálás egy olyan anyagleválasztó gyártási módszert jelent, amely során számítógéppel vezérelt CNC-gépeket használnak rendkívül szűk tűrésekkel gyártott alkatrészek előállítására, időnként akár plusz-mínusz 0,005 hüvelyk (kb. 0,127 mm) pontossággal. Amikor CAD/CAM-szoftver kerül alkalmazásra, az tulajdonképpen ezeket a digitális tervrajzokat alakítja át pontos vágási pályákká, amelyek lehetővé teszik a mikronos pontosságú megmunkálást. Ennek a fajta precíziós gyártásnak a jelentősége nem hangsúlyozható eléggé, különösen az űrmérnöki szektorban vagy az orvostechnikai eszközök gyártásában. Egyetlen inkonzisztencia is komoly következményekkel járhat az alkatrészek esetében mind a biztonság, mind a teljesítmény szempontjából. A jövőt illetően a piaci elemzők azt jósolják, hogy a globális precíziós megmunkálási iparág jelentősen növekedni fog, elérve körülbelül 180,25 milliárd dolláros értéket 2030-ig éves növekedési rátával, amely körülbelül 7,8 százalékos. Ez az expanzió elsősorban a fejlett robotikai fejlesztések és a különböző iparágakban megújuló energia-megoldások iránti növekvő igény által történik.

Hogy? Precíziós megmunkálás Eltér a hagyományos megmunkálási módszerektől

A hagyományos megmunkálás erősen a kézi munkára támaszkodik, és általában a ±0,01 hüvelyk tűrési szinteket éri el. A precíziós megmunkálás teljesen más megközelítést alkalmaz. A CNC rendszerek kezelik az eszközök kiválasztásától kezdve a vágási sebességek beállításán át a részek automatikus pozicionálásáig, így ezek a gépek ismételten elérhetik a ±0,001 hüvelyk pontosságot. Gondolj bele – a gyártók most már olyan 10 000 darabos gyógyászati csavar-sorozatokat tudnak előállítani, ahol minden egyes csavar mérete mindössze 5 mikronnal tér el a tökéletestől. A kézi technikák egyszerűen nem képesek ilyen pontossággal megbirkózni, legfeljebb 100 darabnál. Ezt a számok is alátámasztják. A 2023-as NIST kutatás szerint az automatizált folyamatok körülbelül kétharmadával csökkentik az emberi hibákat. Ez lehetővé teszi a legkülönfélébb összetett formák tömeges előállítását, ami a hagyományos módszerekkel szinte lehetetlen lenne.

A tűrések és felületminőség szerepe a precizitás meghatározásában

Amikor a precíziós gyártásról beszélünk, a tűrések és a felületi érdesség (Ra) valóban megmutatják, amit tudnunk kell. Vegyük például a repülőgépipari turbinalapátokat, amelyeknél rendkívül szűk tűrések szükségesek, például ±0,0002 hüvelyk, valamint kb. 0,4 mikrométeres felületi minőség, hogy elviseljék az extrém üzemeltetési körülményeket. Ha az alkatrészek a 0,01 hüvelykes tűrés tartományon kívül esnek, a Manufacturing Engineers Társaság tanulmányai szerint a meghibásodási arány majdnem 20%-kal növekszik, ami azt jelenti, hogy egyes gyártók évente közel 740 000 dollárt veszítenek csak ilyen problémák miatt. Másrészről, amikor a felületek simábbak, például 0,8 és 1,6 mikrométer közötti Ra értéknél, csökken a súrlódás a hidraulikus rendszerekben. Ez valójában javítja az üzemelés hatékonyságát is, növelve az energiatakarékosságot kb. 15 százalékkal. Mindezen számok egy dologra utalnak: a pontosság rendkívül fontos, amikor olyan berendezéseket gyártunk, amelyek nyomás alatt működnek.

A CNC technológia szerepe a pontosság elérésében

A CNC-megmunkálás és marás bevezetése a precíziós gyártásban

A CNC-technológia, ami a számítógépes számbillentyűzést jelenti, az ipar mai precíziós megmunkálásának alapját képezi. A rendszer a számítógépen készült digitális terveket alakítja át a gyártás során követendő vágószerszám-utakká. A CNC-t az impresszív pontossága jellemzi, amely néha akár plusz-mínusz 0,005 milliméteres tűrések elérésére is képes. Gondoljunk olyan iparágakra, ahol ezek a mikroszkopikus méretek valóban számítanak. A repülőgépiparban például egy tizedesvessző elhibázása komoly katasztrófát okozhat, ha az alkatrészek nem illeszkednek megfelelően egymáshoz. Hasonlóképpen az orvostechnikai eszközök gyártásánál a kisebb hibák olyan beültethető eszközöket eredményezhetnek, amelyek egyszerűen helytelenül működnek az emberi szervezetben. Ezért támaszkodnak nap mint nap ezekre a CNC-gépekre az ilyen kritikus területeken dolgozó gyártók.

Hogyan növelik a CNC-rendszerek a pontosságot, ismételhetőséget és hatékonyságot

A CNC-gépek zárt hurkú visszacsatolási rendszereket használnak az eszközpozícionálás valós idejű figyelésére és korrigálására. Egy 2023-as tanulmány szerint a Journal of Manufacturing Systems folyóiratban, a fejlett CNC-rendszerek 63%-kal csökkentik a mérethibákat a hagyományos módszerekhez képest. A fő előnyök a következők:

- Ismételhetőség : Az automatizált folyamatok biztosítják a 99,8%-os alkatrészkonformitást nagy sorozatgyártás során (Ponemon, 2023).

- Többtengelyes koordináció : Az 5-tengelyes megmunkálás lehetővé teszi összetett alakzatok előállítását egyetlen felszerelési folyamattal, csökkentve a szállítási időt 40%-kal.

A CNC-technológia fejlődése és hatása az ipari termelésre

Már az 1950-es években elkezdődött, hogy a számítógépes számbillentyűzéses technológia komoly átalakuláson ment keresztül, elmozdulva a régi lyukkártyás rendszerek felől egészen odáig, ahol ma járunk, és ahol már az AI is segít a megmunkálási folyamatokban. A modern gépek IoT-érzékelőkkel vannak felszerelve, amelyek figyelik a rezgéseket valós időben, és a hőmérsékletváltozásokra is reagálnak. Ezek az érzékelők képesek akár apró hibákat is automatikusan kijavítani, körülbelül plusz-mínusz 2 mikron pontossággal, amint a környezeti körülmények megváltoznak. Az évtizedek során elért fejlődés valóban hatalmasat lökött a gyártási folyamatokon. Vegyük például a félvezetőket – a vállalatok olyan sima felületeket igényelnek, ahol a felületi érdesség átlagban Ra 0,1 mikrométer alatt van. Ezen a szinten eléréséhez pedig napjainkban már csúcskategóriás CNC-rendszerek nélkülözhetetlenek.

Ipari paradoxon: Magas kezdeti költség vs. Hosszú távú pontosság és megtérülés

A CNC-gépekbe való befektetés először jelentős kiadással jár, általában 150 000 és 500 000 dollár között, de az összeg hosszú távon megtérül. Ezek a gépek körülbelül 23 százalékkal csökkentik az anyagveszteséget, ami gyorsan összeadódik. Emellett a termékek piacra juttatását is felgyorsítják, körülbelül 34 százalékkal lerövidítve az időt azon alkatrészek esetében, amelyek szűk tűréshatárokat igényelnek. Ezt a számok is alátámasztják. Közepes méretű üzemek jelentik, hogy minőségellenőrzésen évente körülbelül 740 ezer dollárt takarítanak meg, miután áttértek CNC-technológiára. Ha összevetjük a költségeket és a mindennapi műveletek zökkenőmentességét, összességében logikus választás.

A Precíziós megmunkálás Munkafolyamat: CAD-terv és végleges ellenőrzés között

Tervezési fázis: CAD-szoftverek használata a gyártási folyamatokban

A folyamat a CAD (számítógéppel segített tervezés) szoftverrel kezdődik, ahol a mérnökök pontos méretű és mikroszintű tűréselőírásokat tartalmazó 3D-s modelleket készítenek – gyakran akár ±0,001 mm pontossággal. Ez a digitális megközelítés megszünteti a kézi tervezési hibákat, és akár 50%-kal csökkenti az anyagveszteséget a hagyományos tervezési módszerekhez képest.

CAM programozás és szerszámpálya generálás CNC végrehajtáshoz

A CAD modell véglegesítése után a CAM (számítógéppel segített gyártás) szoftver generálja a gép által olvasható G-kódot, amely meghatározza a szerszámpályákat, orsósebességeket és előtolási sebességeket. A fejlett CAM rendszerek szimulálják az egész megmunkálási folyamatot ütközések felismerésére és a ciklusidő optimalizálására – kritikus fontosságú a hatékonyság fenntartásához nagy mennyiségű termelés során.

Gépbeállítás, anyagválasztás és munkadarab rögzítése

Amikor gépi megmunkáláshoz anyagot választanak, a működtetők általában olyan repülőipari minőségű alumíniumot vagy orvostechnikai minőségű rozsdamentes acélt használnak, amelyek rendelkeznek a feladathoz szükséges tulajdonságokkal. A nyersanyag mozgásának megakadályozására magas sebességű működés közben a műhelyek általában hidraulikus tokokkal, szabványos állófogókkal, vagy bizonyos anyagok esetében vákuumos asztalokkal rögzítik az anyagot, attól függően, mi bizonyul a legjobbnak. A jó eredmények eléréséhez nagyon fontos az állandó stabilitás, mivel a rezgés elronthatja a méréseket és olyan érdes felületeket eredményezhet, amelyeket senki nem kíván. Ne feledkezzen meg arról sem, hogy a szerszámokat megfelelően le kell kalibrálni a munka kezdete előtt. Egy héttel ezelőtt meglátogatott műhelyben minden CNC-gépet hetente kalibráltak, hogy biztosítsák az egységes vágásokat különböző projektek során.

Megmunkálás végrehajtása és valós idejű figyelése

A CNC-gépek a programozott utasításokat követik működés közben, miközben beépített szenzorok figyelik a hőmérsékletet, a rezgéseket és az esztergakopást. A zárt hurkú rendszerek dinamikusan korrigálják a paramétereket – például kiegyenlítik az esztergaelhajlást mély üregben – csökkentve a selejt arányát 30–40%-kal a nem figyelt folyamatokhoz képest.

Utófeldolgozás, ellenőrzés és minőségbiztosítás

A megmunkálás után az alkatrészek utófeldolgozási lépéseken, például csavarok eltávolításán, csiszoláson vagy anódoláson esnek át. A végső ellenőrzés során koordináta-mérőgépek (CMM) ellenőrzik az eredeti CAD modellhez viszonyított méreteket, és felületi érdességmérők mérnek 0,1 µm pontosságig. A statisztikus folyamatszabályozási táblák nyomon követik a változékonyságot, biztosítva az ISO 9001 szabványnak való 99,9% feletti megfelelést a szállítás előtt.

Mag Precíziós megmunkálás Technikák és alkalmazásaik

CNC marás: elvek, alkalmazások és méretpontosság

A CNC megmunkálás során számítógéppel vezérelt, forgó szerszámokkal távolítják el az anyagot a munkadarabokból. A pontosság meglehetősen lenyűgöző lehet, akár 0,001 hüvelyk tűrés eléréséig is, az ipari szabványok, mint például az ASME B46.1-2023 szerint. Ez a módszer különösen jól használható olyan bonyolult alkatrészek gyártására, amelyek zsebekkel, hornyokkal és bonyolult 3D-s formákkal rendelkeznek, mint például autóátvitel és repülőgép-alkatrészek. A megbízhatóságot a zárt hurkú rendszer biztosítja, amely folyamatosan nyomon követi a pozíciót a folyamat során. Ennek eredményeként a gyártók sima felületeket várhatnak, körülbelül 8 és 32 mikrohüvelyk közötti felületi érdességgel, ami nagyban befolyásolja az alkatrészek végső felhasználási területen való teljesítményét.

CNC esztergálás és svájci megmunkálás komplex hengeres alkatrészekhez

A CNC-es esztergálás forgásszimmetrikus alkatrészeket, például hidraulikus szelepházakat és félvezető csatlakozókat állít elő, a diametrikus tűrések 0,0005 hüvelyken belüli tartásával. A svájci megmunkálás ezt a képességet növeli karcsú, nagy pontosságú alkatrészeknél, például fogászati implantátumcsavaroknál. A csúszófejes egységen keresztül történő anyagvezetéssel lehetővé teszi az esztergálás és menetvágás egyidejű elvégzését, miközben a koncentricitást 0,0002 hüvelyk TIR (teljes körzet elhajlás) alatt tartja.

Pontos köszörülés rendkívül finom felületi minőséghez

Felületköszörülés 0,4 µm Ra alatti felületminőséget biztosít alapanyagként alumínium-oxid vagy CBN korongok használatával – szivattyúszelepek és csapágygallérok esetében elengedhetetlen. A lassított betáplálású köszörülés magas anyageltávolítási sebességet (akár 50 mm³/mp) kínál mikron alatti pontossággal, így különösen alkalmas gázturbinák lapátgyökereinek megmunkálására.

Szikraforgácsolás (EDM) bonyolult geometriákhoz

Az EDM anyagot távolít el ellenőrzött elektromos kisülések segítségével, lehetővé téve éles belső sarkok (0,001 hüvelyk sugarúig) és mikrolyukasztás (0,004 hüvelyk átmérőjűig) készítését vezető anyagokban. A huzalos EDM 12 hüvelyk vastag szerszámacélt is tud vágni 0,006 hüvelyknél keskenyebb vágási hézagokkal, megőrizve a keményített ötvözetek integritását, amelyeket üzemanyag befecskendező fúvókákhoz és nyomásos öntőformákhoz használnak.

Többtengelyes CNC megmunkálás: A 3 tengelyes képességek meghaladása

az 5-tengelyes CNC rendszerek lehetővé teszik a munkadarab dőlését és forgatását marás közben, így összetett alkatrészek – például repülőgép-hajtások és ortopédiai implantátumok – egyszeri felfogásban történő gyártását. Egy 2022-es NIST tanulmány megállapította, hogy a 9-tengelyes konfigurációk 62%-kal csökkentik a ciklusidőt prizmatikus alkatrészeknél, miközben a pozicionálási pontosságot 0,0008 hüvelyken belül tartják, felgyorsítva az autóipari elektromos járművek gyártását.

GYIK

Mi az egyéni feldolgozás?

A precíziós megmunkálás során számítógépvezérelt CNC-gépeket használnak alkatrészek gyártására rendkívül szűk tűrésekkel, gyakran ±0,005 hüvelykig, amelyek alkalmasak például a légi- és orvostechnikai iparágakra.

Miben különbözik a precíziós megmunkálás a hagyományos megmunkálástól?

A hagyományos megmunkálással ellentétben, amely a kézi munkára támaszkodik, a precíziós megmunkálás CNC-rendszereket alkalmaz az automatizált folyamatokhoz, és állandóan ±0,001 hüvelyk tűrés elérését teszi lehetővé.

Milyen szerepet játszik a CNC-technológia a precíziós megmunkálásban?

A CNC-technológia elengedhetetlen a precíziós megmunkálás számára, amely digitális terveket alakít át pontos vágási pályákká, és így éri el a magas pontosságot, ismételhetőséget és hatékonyságot az iparágak szerte.

Mi a CNC-forgácsolás főbb alkalmazási területei?

A CNC-forgácsolást bonyolult alkatrészek előállítására használják nagy méretpontossággal, például autósebességváltók és repülőgép-tartók alkatrészeihez alkalmas.

Milyen előnyöket kínál a svájci megmunkálás?

A svájci megmunkálás ideális a vékony, nagy pontosságú alkatrészekhez, például fogászati implantátumcsavarokhoz, mivel lehetővé teszi az esztergálást és menetvágást egyidejűleg, miközben magas koncentricitást tart fenn.