Vad är Precision Bearbetning ? Definition och nyckelprinciper

Definition av Precision Bearbetning och dess betydelse inom modern tillverkning

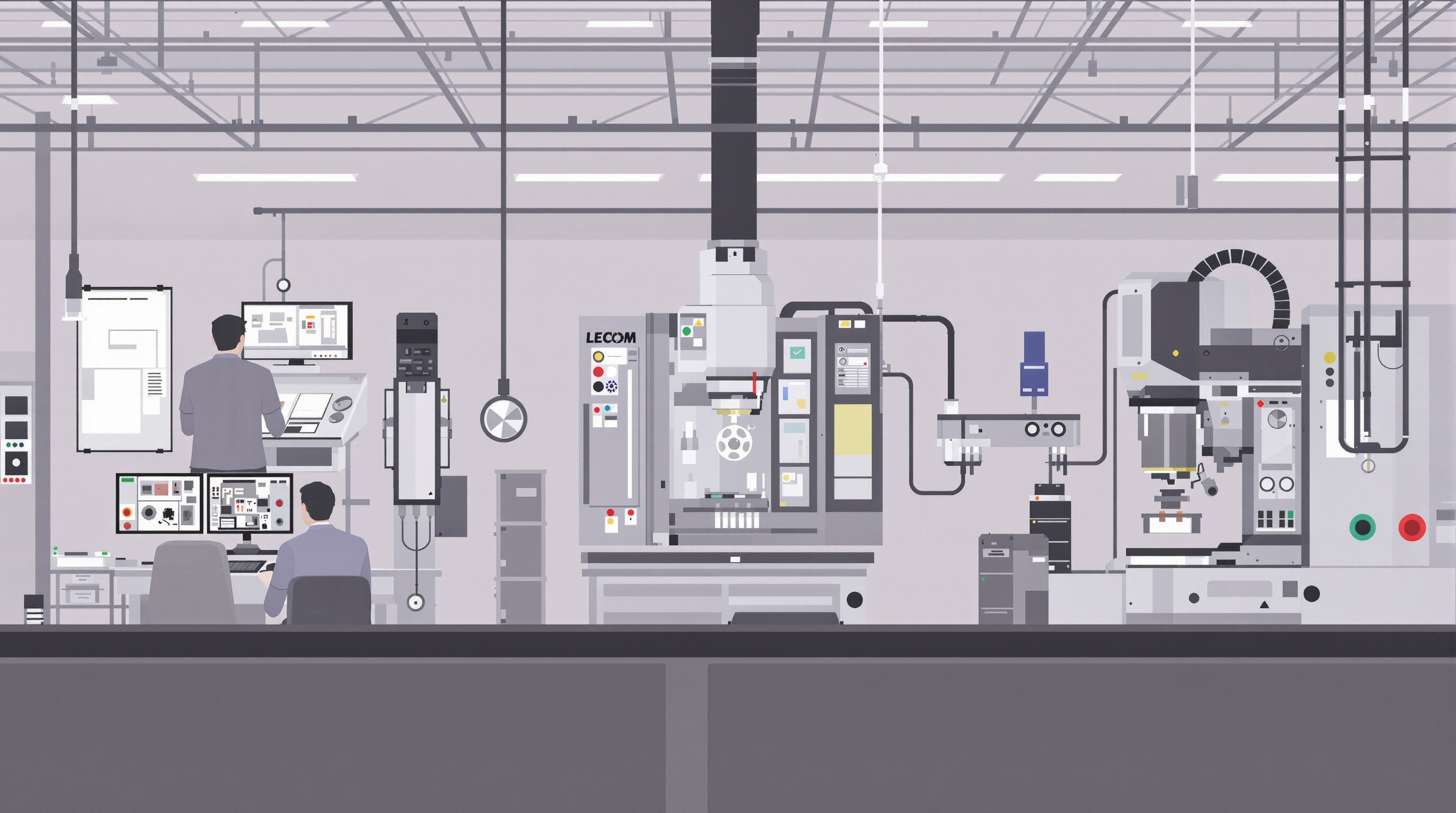

Precision machining syftar på en subtraktiv tillverkningsmetod där datorstyrda CNC-maskiner används för att tillverka komponenter med extremt tajta toleranser, ibland ner till plus eller minus 0,005 tum. När CAD CAM-programvara används omvandlas de digitala ritningarna i praktiken till exakta skärningsbanor som möjliggör precision på mikronnivå. Vikten av denna typ av precision kan inte överdrivas, särskilt inom sektorer som flygteknik eller produktion av medicintekniska apparater. En enda inkonsistens i dessa komponenter kan innebära allvarliga konsekvenser för både säkerheten och hur väl systemen fungerar i stort. Framåtblickande förutspår marknadsanalytiker att den globala precision machining-industrin kommer att växa kraftigt och nå cirka 180,25 miljarder dollar år 2030 med en årlig tillväxttakt på cirka 7,8 procent. Denna expansion verkar i huvudsak drivas av ökade behov från områden som avancerad robotikutveckling och satsningar på lösningar för förnybar energi inom olika industrier.

Hur Precision Bearbetning Skiljer sig från konventionella bearbetningsmetoder

Traditionell bearbetning är kraftigt beroende av manuellt arbete och brukar uppnå toleransnivåer på cirka ±0,01 tum. Precisionssvarvning tar istället en helt annan väg. Med CNC-system som hanterar allt från verktygsval till att sätta skärhastigheter och automatisk positionering av delar kan dessa maskiner uppnå en noggrannhet på ±0,001 tum, gång på gång. Tänk på det - tillverkare kan nu producera serier om 10 000 medicinska skruvar där varje enskild skruv avviker högst 5 mikron från perfekt mått. Manuella tekniker klarar helt enkelt inte av att upprätthålla en sådan konsekvens, inte ens på 100 delar. Siffrorna stöder detta också. Enligt forskning från NIST år 2023 minskar automatiserade processer mänskliga fel med cirka två tredjedelar. Detta gör det möjligt att tillverka alla slags komplicerade former i större skala - något som skulle vara nästan omöjligt med traditionella metoder ensamma.

Toleransers och ytfinishens roll för att definiera precision

När det gäller precisionstillverkning säger toleranser och ytjämnhet (Ra) egentligen det mesta vi behöver veta. Ta till exempel flygplans turbinblad som kräver extremt tajta specifikationer, cirka 0,0002 tum plus eller minus och en ytfinish på cirka 0,4 mikrometer för att klara alla dessa hårda driftsförhållanden. Om delar ligger utanför toleransområdet på 0,01 tum visar studier från Society of Manufacturing Engineers att felfrekvensen ökar med nästan 20 %, vilket innebär att vissa tillverkare förlorar nästan sjuhundrafyrtiotusen dollar per år på grund av dessa problem. Å andra sidan minskar friktionen i hydraulsystem när ytorna är slätare, i intervallet Ra 0,8 till 1,6 mikrometer. Det gör att systemen faktiskt fungerar bättre och ökar energieffektiviteten med cirka 15 procent. Alla dessa siffror pekar på en sak: precision spelar stor roll när man bygger utrustning som måste fungera under tryck.

Rollen av CNC-teknik för att uppnå precision

Introduktion till CNC-bearbetning och fräsning inom precisionstillverkning

CNC-teknik, som står för Computer Numerical Control, utgör grunden i dagens precisionstillverkningsindustri. Systemet tar emot de digitala konstruktioner som skapats på datorer och omvandlar dem till faktiska banor som verktyg följer under tillverkningen. Det som gör CNC så imponerande är hur exakt den styr dimensioner, ibland så tätt som plus eller minus 0,005 millimeter. Tänk på industrier där sådana små mått verkligen spelar roll. Inom flyg- och rymdteknik till exempel, kan ett enda decimalfel innebära katastrof när delar inte passar samman korrekt. Liknande fel i tillverkningen av medicintekniska produkter kan leda till implantat som helt enkelt inte fungerar ordentligt i människokroppen. Därför litar tillverkare inom dessa kritiska områden starkt på CNC-maskiner dag efter dag.

Hur CNC-system förbättrar noggrannhet, repeterbarhet och effektivitet

CNC-maskiner använder återkopplade system för att övervaka och korrigera verktygspositionering i realtid. Enligt en studie från 2023 i Journal of Manufacturing Systems , minskar avancerade CNC-system måttfel med 63 % jämfört med traditionella metoder. Viktiga fördelar inkluderar:

- Repeterbarhet : Automatiserade processer säkerställer 99,8 % delkonformitet över stora produktionsserier (Ponemon 2023).

- Fleraxlig koordinering : Bearbetning med fem axlar gör det möjligt att tillverka komplexa former i en enda uppsättning, vilket minskar leveranstiden med 40 %.

Utveckling av CNC-teknik och dess påverkan på industriell produktion

Allt började på 1950-talet, då datorstyrd numerisk kontroll genomgick stora förändringar – från de gamla hålkortssystemen till det vi ser idag, där artificiell intelligens hjälper till under bearbetningsprocesser. Modern utrustning är idag utrustad med Internet of Things-sensorer som övervakar vibrationer i realtid och även justerar för temperaturförändringar. Dessa sensorer kan faktiskt åtgärda små fel med en precision på cirka plus/minus 2 mikrometer när omgivningsförhållandena förändras. Förbättringarna under åren har verkligen skjutit tillverkningsindustrin framåt. Ta halvledare till exempel – företag eftersträvar idag ytor som är så släta att de uppnår en genomsnittlig ytjämnhet under Ra 0,1 mikrometer. För att nå dit krävs inget mindre än högklassiga CNC-uppställningar idag.

Industrins paradox: Hög inledande kostnad vs. Långsiktig precision och avkastning på investeringen

Att investera i CNC-maskiner innebär att lägga en ganska stor summa pengar uppfrån, vanligtvis någonstans mellan 150 000 och 500 000 dollar, men pengarna betalar sig på sikt. Dessa maskiner minskar spill av material med cirka 23 procent, vilket snabbt adderar sig. Dessutom kommer produkter ut på marknaden snabbare, cirka 34 procent kortare tidslinje för de precisionsdelar som kräver tajta toleranser. Siffrorna stöder detta också. Medelstora verkstäder rapporterar att de spar cirka 740 000 dollar per år enbart på kvalitetskontroll efter att ha bytt till CNC-teknik. Det hela gör gott sin när man ser på det ur både ett ekonomiskt perspektiv och hur smidig verksamheten är i vardagen.

Den Precision Bearbetning Arbetsflöde: Från CAD-design till slutlig granskning

Designfas med CAD-programvara i tillverkningsarbetsflöden

Processen börjar med CAD-programvara (Computer-Aided Design), där ingenjörer skapar 3D-modeller med exakta mått och toleransspecifikationer på mikronivå – ofta så tätt som ±0,001 mm. Detta digitala tillvägagångssätt eliminerar manuella ritfel och minskar materialspill med upp till 50 % jämfört med traditionella designmetoder.

CAM-programmering och verktygsbanaframtagning för CNC-ekvitering

Efter att CAD-modellen är färdigställd genererar CAM-programvaran (Computer-Aided Manufacturing) maskinläsbar G-kod som definierar verktygsbanor, spindelvarv och matningshastigheter. Avancerade CAM-system simulerar hela bearbetningssekvensen för att upptäcka kollisioner och optimera cykeltider – avgörande för att upprätthålla effektivitet i storskalig produktion.

Maskininställning, materialval och verktygshållning

När man väljer material för bearbetningsuppdrag väljer operatörer vanligtvis saker som aluminium av flyggrader eller rostfritt stål i medicinsk kvalitet eftersom de behöver vissa egenskaper för det aktuella arbetet. För att förhindra att råmaterialet rör sig under hög hastighet fäster fabriker det vanligtvis med hydrauliska spännvorr, standardklämmor eller ibland vakuumbord beroende på vad som passar bäst för materialet. För att få bra resultat är det avgörande att hålla allt stabilt, eftersom vibrationer kan störa mätningar och lämna grova ytor som ingen vill ha. Glöm inte heller att kalibrera verktygen ordentligt innan arbetet börjar. En fabrik jag besökte förra veckan hade alla sina CNC-maskiner kalibrerade varje vecka bara för att upprätthålla enhetliga snitt över olika projekt.

Bearbetning och övervakning i realtid

Under exekvering följer CNC-maskiner programmerade instruktioner medan inbyggda sensorer övervakar temperatur, vibration och verktygsförflyttning. Stängda reglersystem justerar dynamiskt parametrarna - till exempel genom att kompensera för verktygsböjning i djupa hålrum - och minskar spillgraden med 30-40 % jämfört med processer utan övervakning.

Efterbehandling, Inspektion och Kvalitetssäkring

Efter bearbetning genomgår komponenterna efterbehandlingssteg såsom avtagning av skarpa kanter, polering eller anodisering. Slutlig inspektion innebär användning av CMM-maskiner (koordinatmätmaskiner) för att kontrollera mått i förhållande till det ursprungliga CAD-modellen och ytprofilmätare för att mäta ytråhet med en noggrannhet ned till 0,1 µm. Statistiska processkontrollkort följer variationer och säkerställer 99,9 % efterlevnad av ISO 9001-standarder innan leverans.

Kärna Precision Bearbetning Tekniker och Deras Tillämpningar

CNC-fräsning: Principer, tillämpningar och dimensionsprecision

CNC-fräsning fungerar genom att använda datorstyrda roterande skärverktyg som tar bort material från arbetsstycken. Precisionen kan bli mycket imponerande, ibland ner till en tolerans på endast 0,001 tum enligt industristandarder som ASME B46.1-2023. Denna metod är utmärkande när det gäller att tillverka komplexa delar med funktioner som fickor, spår och de komplicerade 3D-formerna vi ser i saker som biltransmissioner och flygplanskomponenter. Det som gör den tillförlitlig är det slutna systemet som hela tiden övervakar positionen under processen. Som ett resultat kan tillverkare förvänta sig ganska släta ytor med en genomsnittlig ytjämnhet mellan cirka 8 och 32 mikrotum, vilket har stor betydelse för hur bra dessa delar kommer att fungera i sina slutliga applikationer.

CNC-svarvning och schwejtsmaskinbearbetning för komplexa cylindriska delar

CNC-svarvning producerar rotationssymmetriska komponenter som hydrauliska ventilkroppar och halvledarfittings, med diametraltoleranser inom 0,0005 tum. Schweizsk machining förbättrar denna förmåga för långa, högprecisionsdelar såsom skruvar för tandimplantat. Genom att styra materialet genom en glidande huvdblock kan den utföra svarvning och gängning samtidigt och upprätthålla koncentricitet under 0,0002 tum TIR.

Precisions slipning för ytterst fina ytfinish

Planslipning levererar ytfinish under 0,4 µm Ra med slipmedel såsom aluminiumoxid eller CBN-hjul – avgörande för pumpmekaniska tätningar och lagerbanor. Krypmatningsslipning kombinerar höga avverkningshastigheter (upp till 50 mm³/s) med submikronnoggrannhet, vilket gör den lämplig för turbinbladfötter i gasturbiner.

Elektroerosionsbearbetning (EDM) för komplexa geometrier

EDM tar bort material genom kontrollerade elektriska urladdningar, vilket tillåter skarpa inre hörn (ner till 0,001" radier) och borrning av mikro-hål (Ø0,004") i ledande material. Tråd-EDM kan skära 12" tjockt verktygsstål med fogbredder under 0,006", vilket bevarar integriteten i härdade legeringar som används för bränslespridningsdyser och tryckgjutningsverktyg.

Fräsning med flera axlar: Utökar möjligheterna bortom 3-axlig bearbetning

cNC-system med 5 axlar möjliggör vinkling och rotation av arbetsstycket under fräsning, vilket tillåter produktion av komplexa delar i en enda uppsättning, såsom flygplanssektioner och ortopediska implanter. En studie från NIST år 2022 visade att 9-axliga konfigurationer minskar cykeltider med 62% för prismatiska komponenter samtidigt som positionsprecisionen upprätthålls inom 0,0008", vilket påskyndar produktionen inom bilindustrins EV-tillverkning.

Vanliga frågor

Vad är precisionsbearbetning?

Precision machining innebär användning av datorstyrda CNC-maskiner för att tillverka komponenter med extremt tajta toleranser, ofta ner till ±0,005 tum, lämpliga för sektorer som flygindustrin och medicintekniska apparater.

Hur skiljer sig precision machining från traditionell bearbetning?

Till skillnad från traditionell bearbetning, som är beroende av manuellt arbete, använder precision machining CNC-system för automatiserade processer och uppnår toleranser så tajta som ±0,001 tum konsekvent.

Vilken roll spelar CNC-teknik i precision machining?

CNC-teknik är integrerad i precision machining, där den omvandlar digitala designlösningar till exakta skärningsbanor och uppnår hög precision, repeterbarhet och effektivitet i olika industrier.

Vilka är de främsta tillämpningarna för CNC-fräsning?

CNC-fräsning används för att tillverka komplexa delar med hög dimensionell precision, lämpliga för komponenter som bilväxellådor och flygplansbeslag.

Vilka fördelar erbjuder schweizsk bearbetning?

Schweizsk hållning är idealisk för långa, högprecisionsdelar såsom skruvar till tandimplantat, då den tillåter samtidig vändning och gängning medan hög koncentricitet bibehålls.

Innehållsförteckning

- Vad är Precision Bearbetning ? Definition och nyckelprinciper

-

Rollen av CNC-teknik för att uppnå precision

- Introduktion till CNC-bearbetning och fräsning inom precisionstillverkning

- Hur CNC-system förbättrar noggrannhet, repeterbarhet och effektivitet

- Utveckling av CNC-teknik och dess påverkan på industriell produktion

- Industrins paradox: Hög inledande kostnad vs. Långsiktig precision och avkastning på investeringen

- Den Precision Bearbetning Arbetsflöde: Från CAD-design till slutlig granskning

-

Kärna Precision Bearbetning Tekniker och Deras Tillämpningar

- CNC-fräsning: Principer, tillämpningar och dimensionsprecision

- CNC-svarvning och schwejtsmaskinbearbetning för komplexa cylindriska delar

- Precisions slipning för ytterst fina ytfinish

- Elektroerosionsbearbetning (EDM) för komplexa geometrier

- Fräsning med flera axlar: Utökar möjligheterna bortom 3-axlig bearbetning

- Vanliga frågor