Mikä on Tarkkuuskoneistus ? Määritelmä ja keskeiset periaatteet

Sääntöjen soveltaminen Tarkkuuskoneistus ja sen merkitys modernissa valmistuksessa

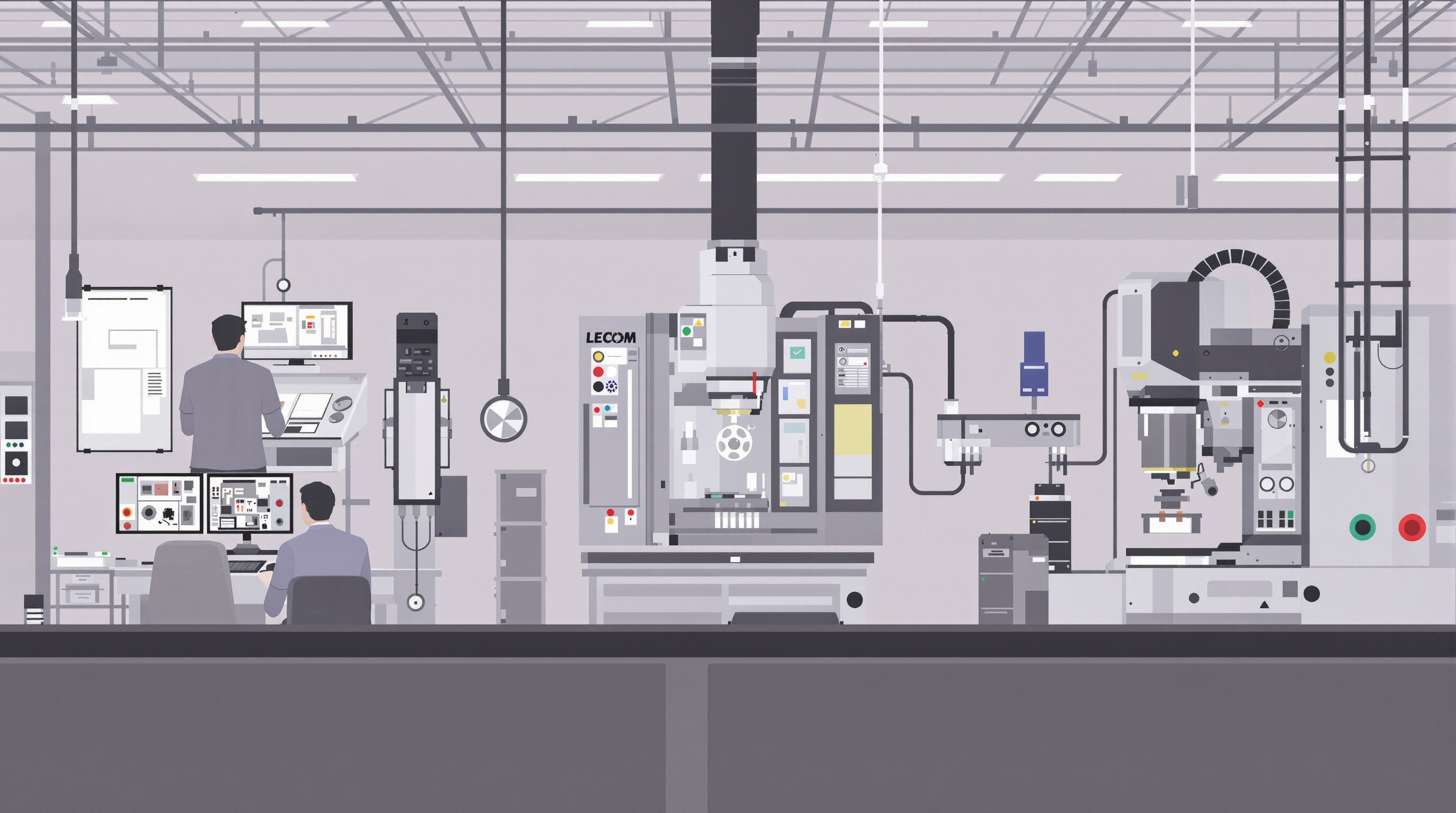

Tarkkakoneistus viittaa poistavaan valmistusmenetelmään, jossa tietokoneella ohjattuja CNC-koneita käytetään osien valmistamiseen erittäin tiukilla toleransseilla, joskus jopa plus tai miinus 0,005 tuumaa. Kun CAD CAM -ohjelmisto tulee kyseeseen, se muuttaa digitaaliset sinileimat tarkoiksi leikkauspoluiksi, mikä mahdollistaa tarkkuuden mikron tarkkuudella. Tämän tyyppisen tarkkuuden merkitystä ei voida liioitella, erityisesti aloilla kuten ilmailu- ja avaruustekniikassa tai lääketieteellisten laitteiden valmistuksessa. Yksittäinen epäjohdonmukaisuus näissä osissa voi tarkoittaa vakavia seurauksia sekä turvallisuudelle että järjestelmien suorituskyvylle yleisesti ottaen. Tulevaisuudessa markkinoiden analyytikot ennustavat, että maailmanlaajuinen tarkkakoneistusteollisuus kasvaa merkittävästi ja saavuttaa noin 180,25 miljardia dollaria vuoteen 2030 mennessä, jolloin vuosittainen kasvuvauhti on noin 7,8 prosenttia. Tämän kasvun nähdään johtuvan pääasiassa kasvavista tarpeista muun muassa edistyneen robotiikan kehityksessä ja eri toimialojen pyrkimyksissä kohti uusiutuvia energiaratkaisuja.

Miten Tarkkuuskoneistus Eroaa perinteisistä työstömenetelmistä

Perinteinen työstö perustuu pitkälti käsityöhön ja toleranssit ovat yleensä noin ±0,01 tuumaa. Tarkkustyöstössä menetelmä on täysin erilainen. CNC-järjestelmät hoitavat kaiken työkalujen valinnasta leikkuunopeuksien asettamiseen ja osien automaattiseen paikointiin saakka, ja näin voidaan saavuttaa ±0,001 tuuman tarkkuus joka kerta. Ajatellaanpa esimerkiksi lääkintäruuveja: valmistaja voi nyt tuottaa 10 000 kappaleen erän, jossa jokainen ruuvi on mitoiltaan poikkeamaton enintään 5 mikronin tarkkuudella. Manuaalisilla menetelmillä tällainen tarkkuus ja johdonmukaisuus ei ole mahdollinen edes noin 100 kappaleen erissä. Tilastot tukevat tätäkin. NISTin vuoden 2023 tutkimusten mukaan automatisoidut prosessit vähentävät ihmisten tekemiä virheitä jopa noin kahdella kolmasosalla. Tämä mahdollistaa monimutkaisten muotojen sarjatuotannon, mikä olisi lähes mahdotonta pelkästään perinteisten menetelmien avulla.

Toleranssien ja pinnanlaadun merkitys tarkkuuden määrittelyssä

Tarkkuuden valmistuksessa toleranssit ja pinnankarheus (Ra) kertovat meille paljon. Otetaan esimerkiksi lentokoneturbiinilapaset, joiden toleranssit ovat hyvin tiukat, noin ±0,0002 tuumaa ja joiden pinnanlaadun tulee olla noin 0,4 mikrometriä, jotta ne kestävät raskaita käyttöolosuhteita. Jos osat eivät ole 0,01 tuuman toleranssialueella, tutkimusten mukaan viallisten osien määrä nousee lähes 20 prosenttia, mikä tarkoittaa, että jotkin valmistajat menettävät vuosittain lähes 740 000 dollaria vain näistä ongelmista. Toisaalta, kun pinnat ovat huomattavasti sileämpiä, Ra-arvojen ollessa 0,8–1,6 mikrometriä, hydraulijärjestelmissä esiintyy vähemmän kitkaa. Tämä parantaa järjestelmien toimintaa ja nostaa energiatehokkuutta noin 15 prosenttia. Kaikki nämä luvut viittaavat yhteen asiaan: tarkkuudella on suuri merkitys silloin, kun valmistetaan laitteita, joiden tulee toimia tiukkojen olosuhteiden vallitessa.

CNC-tekniikan rooli tarkkuuden saavuttamisessa

Johdatus CNC-työstöön ja jyrsityöhön tarkkuusvalmistuksessa

CNC-tekniikka, joka tarkoittaa tietokoneohjattua numeriohjausta, muodostaa nykyisen tarkkuustyöstön alan pilarin. Järjestelmä ottaa tietokoneella tehdyt digitaaliset suunnitelmat ja muuttaa ne todellisiksi reiteiksi leikkaaville työkaluille valmistuksen aikana. CNC:n erottaa sen tarkkuus, joka voi ohjata mittoja jopa 0,005 millimetrin tarkkuudella. Ajatellaan aloja, joilla näin pienet mittavirheet voivat olla ratkaisevia. Ilmailuteollisuudessa esimerkiksi yhden desimaalin virhe voi johtaa onnettomuuteen, jos osat eivät istu yhteen oikein. Vastaavasti lääkinnällisen laitteen valmistuksessa pienet virheet voivat johtaa sellaisiin implantteihin, jotka eivät toimi oikein ihmisen kehossa. Siksi valmistajat luottavat näillä kriittisillä aloilla päivittäin CNC-koneisiin.

Miten CNC-järjestelmät parantavat tarkkuutta, toistettavuutta ja tehokkuutta

CNC-koneet käyttävät suljettua takaisinkytkentäjärjestelmää työkalujen sijainnin valvomiseen ja korjaamiseen reaaliajassa. Vuoden 2023 tutkimuksen mukaan lehdessä Journal of Manufacturing Systems , edistyneet CNC-järjestelmät vähentävät mittavirheitä 63 % enemmän kuin perinteiset menetelmät. Keskeisiä etuja ovat:

- Toistettavuus : Automaattiset prosessit takaavat 99,8 %:n osien yhtenevyyden suurissa tuotantosarjoissa (Ponemon 2023).

- Moniakselinen koordinointi : Viisiakselinen koneistus mahdollistaa monimutkaisten muotojen valmistuksen yhdessä asetuskerrassa, jolloin toimitusaika lyhenee 40 %.

CNC-tekniikan kehittyminen ja sen vaikutus teolliseen tuotantoon

Takaisin 1950-luvulta alkaen tietokoneohjattu valmistusteknologia on käynyt läpi merkittäviä muutoksia, siirtyen vanhoista rei'itetyistä korttejärjestelmistä nykyisiin tilanteisiin, joissa tekoäly auttaa valmistusprosessien edistymisessä. Nykyaikaisessa laitteistossa on mukana esineiden internetin antureita, jotka valvovat värähtelyä reaaliajassa ja säätävät lämpötilan muutosten mukaan. Nämä anturit korjaavatkin pienten ongelmien aiheuttamat poikkeamat noin plusmiinus 2 mikronin tarkkuudella, kun olosuhteet muuttuvat niiden ympärillä. Ajan myötä tehdyt parannukset ovat todella edistäneet valmistusteollisuuden kehitystä. Otetaan esimerkiksi puolijohteet – yritykset haluavat pinnoitteita, joiden karheuskeskiarvo on alle Ra 0,1 mikrometriä. Tähän pääsemiseksi nykyään vaaditaan poikkeuksellisen tarkkoja CNC-työkaluja.

Teollisuuden paradoksi: Korkea alkuperäinen kustannus vs. pitkän ajan tarkkuus ja ROI

CNC-koneisiin sijoittaminen tarkoittaa melko suurta alkupäästä, yleensä noin 150 000–500 000 dollaria, mutta sijoitus kannattaa pitkäaikaisesti. Nämä koneet vähentävät materiaalihukkaa noin 23 prosentilla, mikä alkaa nopeasti kertyä. Lisäksi ne saattavat tuotteet markkinoille nopeammin, nopeuttaen tarkkojen osien valmistusta noin 34 prosentilla. Luvut tukevat tätä. Keskimääräiset tehtaat raportoivat säästävänsä noin 740 000 dollaria vuodessa vain laadunhallintaan siirryttyään CNC-teknologiaan. Tämä on järkevää, kun katsoo kokonaisuuden sekä taloudellisesta näkökulmasta että arjen toimivuuden kannalta.

The Tarkkuuskoneistus Työnkulku: CAD-suunnittelusta lopulliseen tarkastukseen

Suunnitteluvaihe: CAD-ohjelmien käyttö valmistuksen työnkuluissa

Prosessi alkaa CAD-ohjelmistolla (Computer-Aided Design), jossa insinöörit luovat 3D-malleja tarkkoine mittoineen ja mikrotason toleransseineen – usein jopa ±0,001 mm:n tarkkuudella. Tämä digitaalinen lähestymistapa poistaa manuaalisten piirrosten virheet ja vähentää materiaalihukkaa jopa 50 % verrattuna perinteisiin suunnittelumenetelmiin.

CAM-ohjelmointi ja työkalureitin generointi CNC-koneistusta varten

CAD-mallin lopetettua CAM-ohjelmisto (Computer-Aided Manufacturing) luo koneelle luettavan G-koodin, joka määrittää työkalureitit, poranterännopeudet ja syötönnopeudet. Edistyneet CAM-järjestelmät simuloidaan koko koneistussekvenssin törmäysten havaitsemiseksi ja sykliajan optimoimiseksi – ratkaisevaa tehokkuuden ylläpitämisessä suurtilavuotuotannossa.

Koneiston asennus, materiaalin valinta ja työkalun kiinnitys

Valitessaan materiaaleja koneistustehtäviin, työntekijät valitsevat yleensä sellaisia materiaaleja kuin ilmailuteollisuuden alumiinia tai lääkinnällisen laadun ruostumattomaa terästä, koska työhön vaaditaan tiettyjä ominaisuuksia. Raakamateriaalin liikkumisen estämiseksi korkeilla nopeuksilla koneistettaessa, työpajat kiinnittävät sen yleensä hydraulisten jakkien, standardien jakkien tai joskus tyhjiöpöytien avulla riippuen siitä, mikä toimii parhaiten kyseisen materiaalin kanssa. Hyvien tulosten saavuttaminen riippuu todella siitä, että kaikki pysyy vakaana, sillä kaikki värähtely voi haitata mittaustuloksia ja aiheuttaa epätasaisen pinnan, jota kukaan ei halua. Älä myöskään unohda työkalujen oikeaa kalibrointia ennen työn aloittamista. Viime viikolla vierailemassani työpajassa kaikki CNC-koneet kalibroitiin viikoittain ylläpitääkseen tarkkuutta eri projekteissa.

Koneistuksen suoritus ja reaaliaikainen valvonta

CNC-koneet noudattavat ohjelmoituja ohjeita, kun taas upotetut anturit seuraavat lämpötilaa, tärinää ja työkalujen kulumista. Suljetut järjestelmät säätävät parametrejä dynaamisesti – esimerkiksi kompensoivat työkalun taipumista syvissä kammioissa – mikä vähentää hylkäysasteita 30–40 % verrattuna valvomattomiin prosesseihin.

Jälkikäsittely, tarkastus ja laadunvarmistus

Työstön jälkeen osat viedään jälkikäsittelyn vaiheisiin, kuten kierteiden poistoon, hiontaan tai anodointiin. Lopullinen tarkastus sisältää CMM-koneiden (Coordinate Measuring Machines) käytön mittojen tarkistamiseksi alkuperäisen CAD-mallin mukaan ja pintaprofiilometrien käytön karheuden mittaamiseksi aina 0,1 µm:n tarkkuudella. Tilastolliset prosessinvalvontakaaviot seuraavat vaihteluita ja varmistavat, että 99,9 % tulee vastaamaan ISO 9001 -standardien vaatimuksia ennen toimitusta.

Ydin Tarkkuuskoneistus Menetelmät ja niiden sovellukset

CNC-jyrsintä: periaatteet, sovellukset ja mittojen tarkkuus

CNC-jyrsintä toimii käyttämällä tietokoneella ohjattuja pyöriviä leikkuuteräimiä poistamaan materiaalia työkappaleista. Tässä tarkkuus voi olla erittäin vaikuttavaa, joskus jopa 0.001 tuuman toleranssilla teollisuusstandardeja kuten ASME B46.1-2023 noudattaen. Tämä menetelmä erottuu monimutkaisten osien valmistuksessa, joissa on ominaisuuksia kuten taskut, urat ja niitä monimutkaisia 3D-muotoja, joita nähdään esimerkiksi autojen vaihdelaatikoissa ja lentokoneiden kiinnityskomponenteissa. Sen luotettavuutta tukee suljettu silmukka, joka seuraa koko prosessin ajan sijaintia. Tuloksena valmistajat voivat odottaa melko sileitä pintoja, joiden karheusvaihtelu on noin 8–32 mikrotuumaa, mikä vaikuttaa suuresti siihen, kuinka hyvin nämä osat toimivat lopullisissa sovelluksissa.

CNC-kiertojyrsintä ja sveitsiläisjyrsintä monimutkaisiin sylinterimäisiin osiin

CNC-jyrsintä tuottaa pyörähdyssymmetrisiä komponentteja, kuten hydraulisten venttiilien runkoja ja puolijohdeputkistojen liitännäisiä, säilyttäen halkaisijasuuntaiset toleranssit alle 0,0005 tuumassa. Sveitsiläinen koneistus parantaa tätä kykyä ohuille, tarkoille osille, kuten hammasimplanttiruuvit. Ohjaamalla materiaalia liukuvan kärkikannen läpi voidaan toteuttaa samanaikainen jyrsintä ja kierteitys säilyttäen keskisyys alle 0,0002 tuumassa TIR (Total Indicator Runout).

Tarkkahiominen erittäin hienoille pinnoille

Pintahiominen saavuttaa pinnanlaadut alle 0,4 µm Ra käyttäen hiomalevyjä, kuten alumiinioksidi- tai CBN-hiomasylintereitä – tämä on välttämätöntä pumppujen tiivisteille ja laakerinjuoksualueille. Syövytyshionta yhdistää korkean poistotehon (jopa 50 mm³/s) alimikroniin tarkkuuteen, mikä tekee siitä sopivan valurautaisiin turbiinisiiven juksiin.

Sähköisen kipinäkoneistuksen (EDM) käyttö monimutkaisiin geometrioihin

EDM poistaa materiaalia hallitulla sähköpurkauksella, mikä mahdollistaa terävien sisäkulmien (jopa 0,001 tuuman säteet) ja mikroreikien (Ø 0,004 tuumaa) valmistuksen johtavissa materiaaleissa. Langalla toteutettu EDM voi leikata 12 tuuman paksuisen työkaluteräksen sauvaleikkauksella, jonka leveys on alle 0,006 tuumaa, säilyttäen kovettamien seosten rakenteellisen eheyden, kuten polttoainesuuttimien ja painevalukokien valmistuksessa.

Moniakselinen CNC-työstö: Laajentaminen yli 3-akselisten mahdollisuuksien

5-akseliset CNC-järjestelmät mahdollistavat työkappaleen kallistamisen ja pyörittämisen jauhatusprosessin aikana, mikä mahdollistaa monimutkaisten osien, kuten lentokoneiden kehärakenteiden ja ortopedisten implanttien, valmistuksen yhdellä asennolla. Vuoden 2022 NIST-tutkimus osoitti, että 9-akseliset konfiguraatiot vähentävät kierrosaikaa 62 % prismo-osilla samalla kun säilytetään asennossa tarkkuus 0,0008 tuumaa, nopeuttaen tuotantoa autoteollisuuden sähköautojen valmistuksessa.

UKK

Mitä tarkoittaa tarkkuusmecaanika?

Tarkkuusviilaus sisältää tietokoneella ohjattujen CNC-koneiden käyttöä osien valmistamiseen erittäin tiukalla toleranssilla, usein ±0,005 tuumaa, mikä soveltuu hyvin ilmailu- ja lääkintälaiteteollisuuteen.

Miten tarkkuusviilaus eroaa perinteisestä viilaamisesta?

Toisin kuin perinteinen viilaaminen, joka perustuu manuaaliseen työskentelyyn, tarkkuusviilaus hyödyntää CNC-järjestelmiä automatisoituun tuotantoon, saavuttaen jopa ±0,001 tuuman tarkkuuden tasaisesti.

Mikä rooli CNC-tekniikalla on tarkkuusviilaamisessa?

CNC-tekniikka on keskeinen osa tarkkuusviilausta, sillä se muuttaa digitaaliset suunnitelmat tarkan viilauksen reiteiksi ja saavuttaa korkean tarkkuuden, toistettavuuden ja tehokkuuden eri teollisuuden aloilla.

Mihin CNC-porauksella voidaan käyttää?

CNC-poraa käytetään monimutkaisten osien valmistukseen korkealla mittatarkkuudella, kuten autojen vaihdelaatikoissa ja lentokoneiden kiinnikkeissä.

Minkä etujen Swiss-viilaus tarjoaa?

Swiss-työstö on ideaalinen hoikkojen, tarkkojen osien, kuten hammasimplanttinuttereiden, valmistukseen, jolloin voidaan tehdä samanaikaisesti hionta ja kierteitys säilyttäen korkea keskisyyden taso.

Sisällys

- Mikä on Tarkkuuskoneistus ? Määritelmä ja keskeiset periaatteet

- CNC-tekniikan rooli tarkkuuden saavuttamisessa

- The Tarkkuuskoneistus Työnkulku: CAD-suunnittelusta lopulliseen tarkastukseen

-

Ydin Tarkkuuskoneistus Menetelmät ja niiden sovellukset

- CNC-jyrsintä: periaatteet, sovellukset ja mittojen tarkkuus

- CNC-kiertojyrsintä ja sveitsiläisjyrsintä monimutkaisiin sylinterimäisiin osiin

- Tarkkahiominen erittäin hienoille pinnoille

- Sähköisen kipinäkoneistuksen (EDM) käyttö monimutkaisiin geometrioihin

- Moniakselinen CNC-työstö: Laajentaminen yli 3-akselisten mahdollisuuksien

- UKK