Основа точної обробки: Точна обробка : Точність, стабільність і надійність

Розуміння Точна обробка та її роль у виробництві високоякісних деталей

Точна обробка залежить від верстатів з числовим програмним керуванням (ЧПК) і ретельних методів виготовлення деталей із допусками до плюс-мінус 0,001 міліметра. Важливість такого рівня точності стає очевидною, якщо подивитися на ключові галузі, такі як авіабудування чи виробництво хірургічних інструментів. Найменша помилка, виміряна в мікронах, може призвести до катастрофічних відмов у літальних системах чи медичному обладнанні, що врятовує життя. Коли виробники беруть брили металу чи пластику і точно обробляють їх згідно з кресленнями, вони не просто дотримуються технічних характеристик, а насправді ожитковують креслення, перетворюючи їх на надійні продукти, які бездоганно функціонують у вимогливих умовах різних галузей промисловості.

Малі допуски та розмірна точність як показники високої якості

Сучасна прецизійна обробка може виготовляти деталі з допусками, які на 25% точніші порівняно з тим, що було можливо застосовувати раніше. Це відповідає таким стандартам галузі, як ASME Y14.5-2018. Коли деталі настільки точно пасують одна до одної, це має ключове значення для складних систем, де все має працювати бездоганно. Подумайте про такі речі, як лопатки турбін у реактивних двигунах або навіть медичні імплантати для хребта. Щоб перевірити, чи ці деталі дійсно відповідають таким жорстким специфікаціям, виробники аналізують показники шорсткості поверхні нижче 0,4 мікрометра Ra. Крім того, вони використовують спеціальні вимірювальні прилади, які називаються КВМ, щоб перевірити розміри до мікрона. Ці перевірки якості допомагають дотримуватися точних специфікацій, необхідних для високоякісних застосувань.

Забезпечення однаковості деталей та мінімізація відхилень у різних партіях виробництва

Система автоматизації CNC забезпечує виробникам узгодженість на рівні приблизно 99,8% між партіями, оскільки виключає всі непередбачувані людські фактори з важливих завдань, таких як визначення траєкторій інструментів і контроль шпинделів. Система використовує статистичний контроль процесів, або SPC, щоб стежити за такими параметрами, як розміри отворів і площинність поверхні під час виробництва. Це допомагає підтримувати значення Cpk значно вище 1,67, що відповідає суворим вимогам Six Sigma. Як наслідок, навіть при виготовленні тисяч деталей одночасно варіації між ними залишаються мінімальними.

Вплив прецизійної обробки на безпеку та довговічність продукту

Деталі, виготовлені згідно з жорсткими авіаційними специфікаціями, як показали дослідження Журналу сучасного виробництва минулого року, виходять з ладу приблизно на 73 відсотки рідше під час тестів на стійкість, ніж звичайні фабричні деталі. Коли справа стосується безпеки, ця різниця має велике значення. Візьміть, наприклад, титанові кісткові гвинти — ці маленькі дива показали приблизно 98,6% успішності зростання з кістковою тканиною після імплантації на десять років. Така надійність — це не просто вражаючі статистичні дані, вона реально рятує життя, тому що люди не стикаються з відмовами імплантатів у майбутньому.

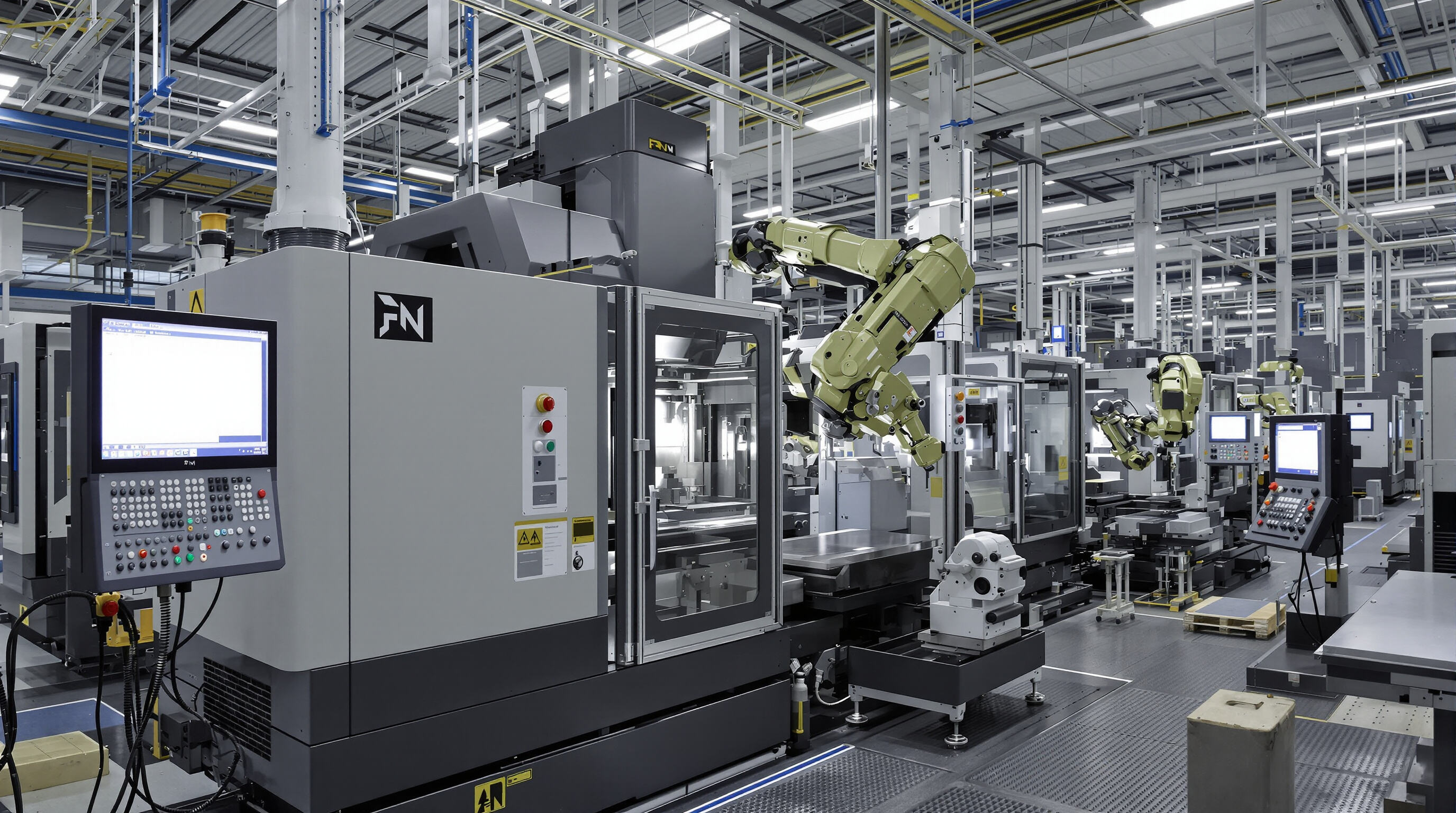

Технологія ЧПК: драйвер точності та автоматизації в сучасному виробництві

Як системи ЧПК забезпечують неперевершену точність та повторюваність

Системи ЧПК беруть цифрові проекти і перетворюють їх на машинні інструкції, настільки точні, що майже ідеально влучають у розміри, досягаючи точності на рівні мікронів. За даними дослідження Ponemon за 2024 рік, автоматизовані процеси зменшують кількість помилок у розмірах приблизно на 92% порівняно з традиційною ручною роботою. Саме тому промисловість значно покладається на них для виготовлення критичних деталей, таких як компоненти літаків та хірургічно встановлювані імплантати, де важлива максимальна точність. Сучасні багатоосьові верстати зберігають надзвичайно високу точність позиціонування — приблизно ±0,002 міліметра, що забезпечує стабільно високу якість продукції навіть після тисяч циклів виробництва без втрати якості.

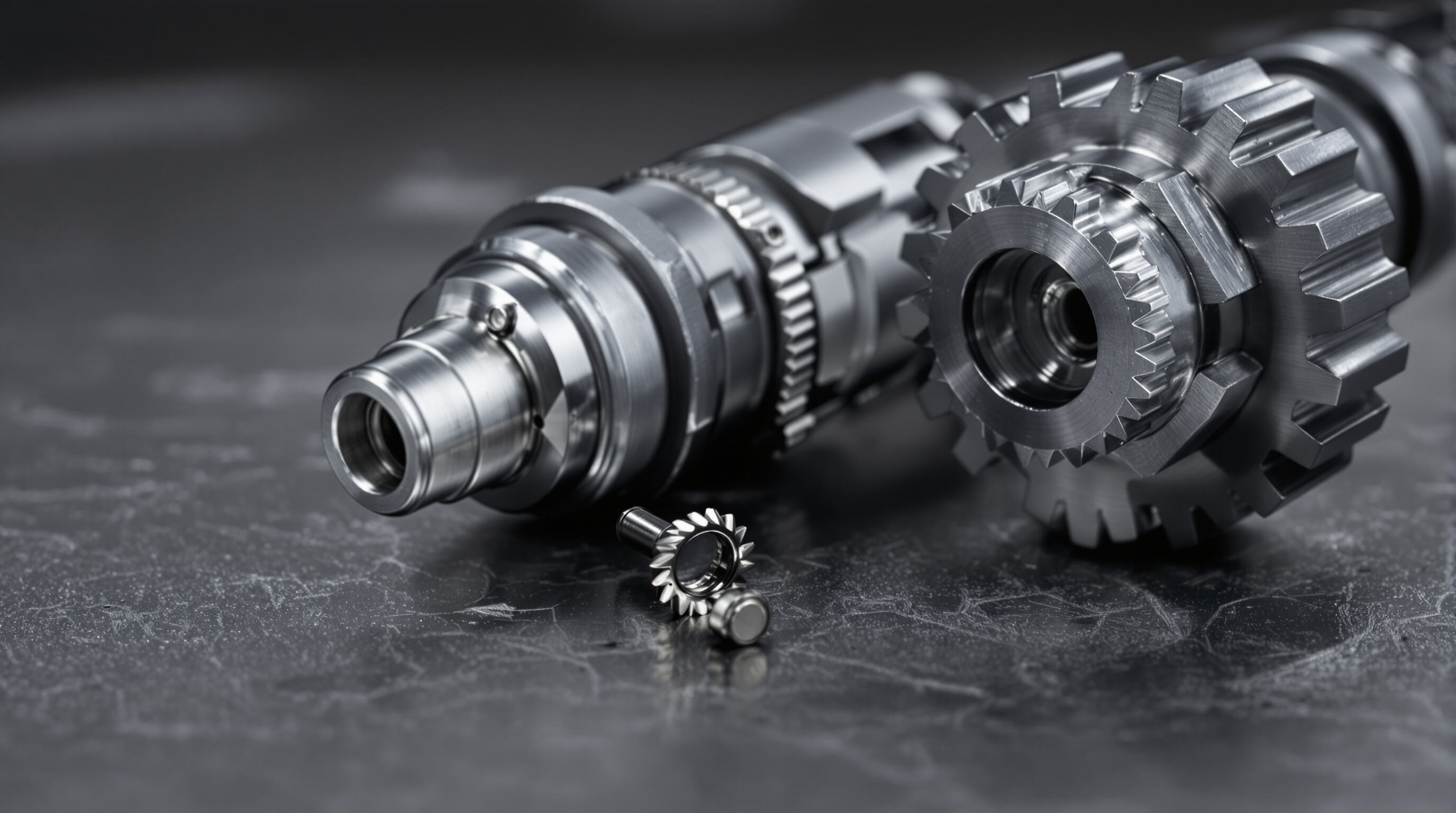

Прогрес у галузі фрезерування та токарної обробки з ЧПК для виготовлення складних компонентів з високим ступенем точності

Нові технології, такі як обробка на 5 осях і розумні коригування траєкторії інструменту, зробили можливим виготовлення деталей, які раніше просто не могли виробляти. Візьміть, наприклад, лопатки турбін. Ці лопатки тепер мають надзвичайно гладкі поверхні з середнім значенням шорсткості менше 0,4 мікрона, при цьому кути витримуються в межах сотої частки градуса допуску. Це справді вражаюче, якщо враховувати, наскільки критичними є ці параметри для продуктивності двигуна. Те саме стосується гібридних верстатів, що поєднують фрезерування та токарну обробку. Вони змінюють спосіб виготовлення таких деталей, як складні коробки передач для автомобілів чи гвинти для медичного обладнання. Налаштування займає менше часу, що призводить до зменшення кількості помилок під час виробничих циклів. Виробники отримують реальні переваги від цих технологій як у плані контролю якості, так і в економії коштів.

Роль автоматизації у зменшенні людських помилок та підвищенні ефективності

Приблизно з 2022 року роботизовані змінники інструментів, у поєднанні з технологією інспектування на основі штучного інтелекту, значно скоротили обсяги ручної праці у роботі з верстатами з ЧПК — приблизно на три чверті. Ці системи вимірювання в процесі виконання робіт здійснюють вимірювання безпосередньо під час виконання операцій, автоматично коригуючи параметри у разі зношування інструментів або відхилень у властивостях матеріалів. Це забезпечує практично ідеальну якість виготовлення критичних компонентів, таких як частини для акумуляторів електромобілів або деталі медичних роботів. Виробники відзначають значне зниження рівня браку, хоча досягнення абсолютно ідеальних результатів залишається складним. Також скоротився час виробництва — у деяких підприємств показники скоротилися на 35–40 % після ефективної інтеграції цих систем у виробничі процеси.

Точна обробка в авіаційно-космічній та оборонній галузях: Відповідність критичним вимогам

Високі допуски в авіаційній, оборонній та космічній галузях

Авіаційно-космічній промисловості потрібні токарні допуски до приблизно 0,0001 дюйма або приблизно 2,54 мікрометра, що приблизно у 50 разів менше, ніж потрібно більшості промислових застосувань згідно з останніми стандартами галузі. Деталі для таких речей, як системи супутникового навігації та ці надшвидкісні гіперзвукові літаки, мають бути виготовлені з використанням спеціальних технологій для матеріалів, таких як титанові сплави та композити з вуглецевого волокна. Правильність цих вимірювань має велике значення, тому що навіть мінімальні дефекти на цьому рівні можуть викликати серйозні проблеми, коли вони потрапляють в екстремальні умови. Ми говоримо про ситуації, де взагалі немає атмосфери в космосі або температура всередині реактивних двигунів може перевищувати 2500 градусів за Фаренгейтом.

Дослідження випадку: Виготовлення прецизійних лопаток турбін та конструктивних компонентів

Важливість прецизійної обробки особливо помітна під час виготовлення лопаток турбін. Сучасні виробники використовують 5-вісні CNC-верстати, щоб створювати ці лопатки з надзвичайно точними аеродинамічними формами. Внутрішні охолоджувальні канали настільки тонкі, що їх діаметр становить усього 0,004 дюйма, що насправді тонше, ніж волосся більшості людей. Щодо контролю якості, кожний диск турбіни перевіряється понад 200 разів за допомогою координатно-вимірювальних машин. Ці перевірки забезпечують точність контурів із дуже малим допуском похибки — приблизно 2 мікрони. Для конструктивних деталей, таких як нервюрини крил, увесь компонент часто виготовляється з цільних шматків алюмінію, замість зварювання окремих частин. Такий підхід усуває потенційні слабкі місця, а також зменшує загальну вагу приблизно на 15–20 відсотків порівняно зі старими методами складання.

Суворий контроль якості та виконання вимог безпеки в авіаційній галузі

Отримання сертифікації AS9100D сьогодні не просто рекомендується — це обов’язково на всій галузі. Цей стандарт додає ще 105 додаткових перевірок якості порівняно з тим, що вже вимагає ISO 9001. Більшість виробників уже вбудували етапи перевірки у виробничі процеси на всіх етапах. Подумайте, починаючи з аналізу вихідних матеріалів за допомогою спектроскопії, потім переходячи до інструментів, які в режимі реального часу відстежують зношення (вони можуть виявляти навіть найменші зміни з точністю до плюс-мінус 3 мікрони), і вплоть до остаточних КТ-сканувань, які дають повну картину. Кожна окрема деталь відстежується з моменту її виготовлення аж до встановлення в якесь важливе місце. Ці записи зберігаються десятиліттями — деякі компанії тримають їх до 25 років, особливо для компонентів, що використовуються в авіаційних системах, де збій просто недопустимий. І не забудьмо про наслідки, якщо щось піде не так. За даними Звіту про авіаційну відповідність 2024 року, одна лише неякісна підшипникова деталь, що вийшла за межі допусків, може обійтися у восьми мільйонів доларів штрафів тільки від FAA.

Медичні та автомобільні застосування: де точність врятовує життя та підвищує продуктивність

Ультра- Точна обробка для життєво важливого медичного імплантування та хірургічних інструментів

Точне оброблення створює медичні компоненти з допусками менше 5 мікронів, необхідними для:

- Ортопедичних імплантів, що забезпечують безперервну інтеграцію з кістками

- Хірургічних інструментів із гостротою краю 0,1–0,3 мкм Ra шорсткості поверхні

- Мікрофлюїдних чіпів із каналами для рідини, вужчими, ніж людське волосся

Згідно зі звітом про медичні прилади за 2023 рік, компоненти, виготовлені відповідно до системи якості ISO 13485, скорочують післяопераційні ускладнення на 62% порівняно з традиційно обробленими деталями.

Досягнення нульового рівня дефектів у виробництві медичних приладів

Рівні якості Six Sigma (3,4 дефекти на мільйон можливостей) досягаються завдяки:

- Компенсації зносу інструментів у режимі реального часу

- Автоматизована валідація КВМ

- Зворотний зв’язок у замкнутому циклі від оптичних компараторів

Ця стабільність є критично важливою для медичних пристроїв класу III за участі FDA, таких як корпуси кардіостимуляторів, де відхилення на 10 мікронів може порушити герметичне ущільнення та безпеку пристрою.

Компоненти для автомобілів, виготовлені з високою точністю, для забезпечення безпеки, ефективності та інновацій у сфері електромобілів

Виробники автомобілів вимагають точність ±0,005 мм для критичних компонентів:

| Компонент | Вимоги до точності | Вплив |

|---|---|---|

| Сопла паливних форсунок | діаметр отвору 1–2 мкм | покращення ефективності згоряння на 15% |

| Корпуси акумуляторів електромобілів | 0,1 мм допуск площинності | Запобігає тепловому неконтрольованому розгону |

| Передачі | Профіль зуба AGMA Q15 | Зменшує шум на 40% |

Дослідження SAE International за 2024 рік виявило, що точні брехтінгові компоненти зменшують відстань аварійного гальмування на 27% у автоматичних транспортних засобах.

DEPU CNC Shenzhen Co Ltd: Висока точність для критичних галузей

Використання передових технологій прецизійної обробки для відповідності стандартам авіації, медицини та автомобілебудування

У компанії DEPU CNC Shenzhen Co Ltd передові технології ЧПК є основою виготовлення деталей, де досягнення точності менше 5 мікрон вирішує успіх. Обладнання компанії забезпечує позиційну точність приблизно ±0,002 мм під час обробки таких деталей, як лопатки турбін для літаків, поверхні для медичних імплантів і корпуси акумуляторних батарей для електромобілів. Компанія відповідає всім вимогам жорстких галузевих стандартів, у тому числі AS9100D та ISO 13485:2022. За даними дослідження минулого року в авіаційній галузі, компанії, які перейшли на багатоосьове фрезерування DEPU, змогли значно скоротити потребу виправлення помилок після первинної обробки — на 63% менше робіт у порівнянні зі старими методами. Цей рівень точності дозволяє штучним суглобам проходити суворі випробування FDA щодо якості поверхні (вони не повинні бути грубішими за 0,4 мікрон). Також у виробництві шестерень для автомобілів їхня технологія забезпечує рівень шуму, вібрації та жорсткості в межах допустимих значень навіть після півмільйона циклів випробувань.

Інноваційний контроль якості та повноцінна просування на кожному етапі виробництва

DEPU розробив замкнену систему контролю якості, яка поєднує моніторинг траєкторій інструментів у реальному часі з технологією блокчейн для відстеження матеріалів. Це забезпечує повну прозорість — від сировинних титанових злитків до готових актуаторів для літаків. Спеціальна контрольна панель SPC компанії виявляє будь-які виробничі проблеми, коли вони виходять за межі 1,5 стандартного відхилення, що пояснює, чому рівень браку в їхніх медичних продуктах становить усього 0,02%. Це значно краще, ніж загальноприйнятий у 2023 році стандарт галузі — приблизно 0,15%, згідно з даними Medical Design & Outsourcing. Для перевірки мікроскопічних характеристик на рівні мікронів DEPU використовує оптичні системи на основі штучного інтелекту, які працюють приблизно у 12 разів швидше, ніж ручна праця. Ці системи досягають майже ідеальної точності — приблизно 99,98%. Це забезпечує відповідність вимогам для імплантатів хребта, схвалених FDA, а також судин, які мають сертифікацію ASME.

Розділ запитань та відповідей

Що таке точна обробка ?

Точна обробка передбачає використання верстатів з числовим програмним керуванням (ЧПК) для виготовлення деталей із надзвичайно вузькими допусками, до плюс-мінус 0,001 міліметра, для критичних галузей, таких як авіація та медичні пристрої.

Чому допуск важливий у точна обробка ?

Вузькі допуски забезпечують точне прилягання деталей у складних системах. Це є критичним у галузях, як авіація, де навіть незначні відхилення можуть призвести до серйозних проблем.

Як технологія ЧПК покращує точна обробка ?

Технологія ЧПК перетворює цифрові проекти на машинні інструкції, підвищуючи точність та зменшуючи кількість помилок порівняно з ручними методами.

Які галузі виграють від точна обробка ?

Точна обробка є надзвичайно корисною в авіаційній, медичній, автомобільній та оборонній галузях, де високі допуски та надійність є критичними.

Як досягнення у фрезеруванні та токарній обробці ЧПК поліпшують виробництво?

Нові технології, такі як обробка на 5 осях, дозволяють виготовляти складні та високоточні компоненти з більшою ефективністю та точністю.

Зміст

- Основа точної обробки: Точна обробка : Точність, стабільність і надійність

- Технологія ЧПК: драйвер точності та автоматизації в сучасному виробництві

- Точна обробка в авіаційно-космічній та оборонній галузях: Відповідність критичним вимогам

- Медичні та автомобільні застосування: де точність врятовує життя та підвищує продуктивність

- DEPU CNC Shenzhen Co Ltd: Висока точність для критичних галузей

- Розділ запитань та відповідей