Основа Прецизионная обработка : Точность, стабильность и надежность

Понимание Прецизионная обработка и роль в производстве высококачественных деталей

Точная обработка деталей предполагает использование станков с числовым программным управлением (CNC) и тщательных методов изготовления деталей с допусками до плюс-минус 0,001 миллиметра. Важность такого уровня точности становится очевидной при рассмотрении ключевых отраслей, таких как авиастроение или производство хирургических инструментов. Незначительная ошибка, измеряемая в микронах, может привести к катастрофическим сбоям в авиационных системах или в работе медицинского оборудования, спасающего жизни. Когда производители берут заготовки из металла или пластика и точно обрабатывают их в соответствии с чертежами, они не просто следуют техническим характеристикам, а воплощают инженерные чертежи в надежные изделия, которые безотказно работают в сложных условиях различных отраслей.

Малые допуски и точность размеров как эталон качества

Современная прецизионная обработка позволяет изготавливать детали с допусками, которые примерно на 25 процентов точнее по сравнению с тем, что было возможно при использовании устаревших методов. Это соответствует отраслевым стандартам, таким как ASME Y14.5-2018 для справки. Когда детали идеально подходят друг к другу, это играет решающее значение в сложных системах, где все должно работать безупречно. Речь идет о таких вещах, как лопатки турбин внутри реактивных двигателей или даже имплантируемых медицинских устройствах, вводимых в позвоночник человека. Чтобы проверить, действительно ли эти детали соответствуют таким жестким техническим требованиям, производители обращают внимание на параметры шероховатости поверхности ниже 0,4 микрометра Ra. Они также используют специальное измерительное оборудование, называемое координатно-измерительными машинами (CMM), чтобы проверить размеры с точностью до микрона. Эти проверки качества обеспечивают соблюдение точных спецификаций, необходимых для применения в высокотехнологичных областях.

Обеспечение стабильности деталей и минимизация отклонений между партиями производства

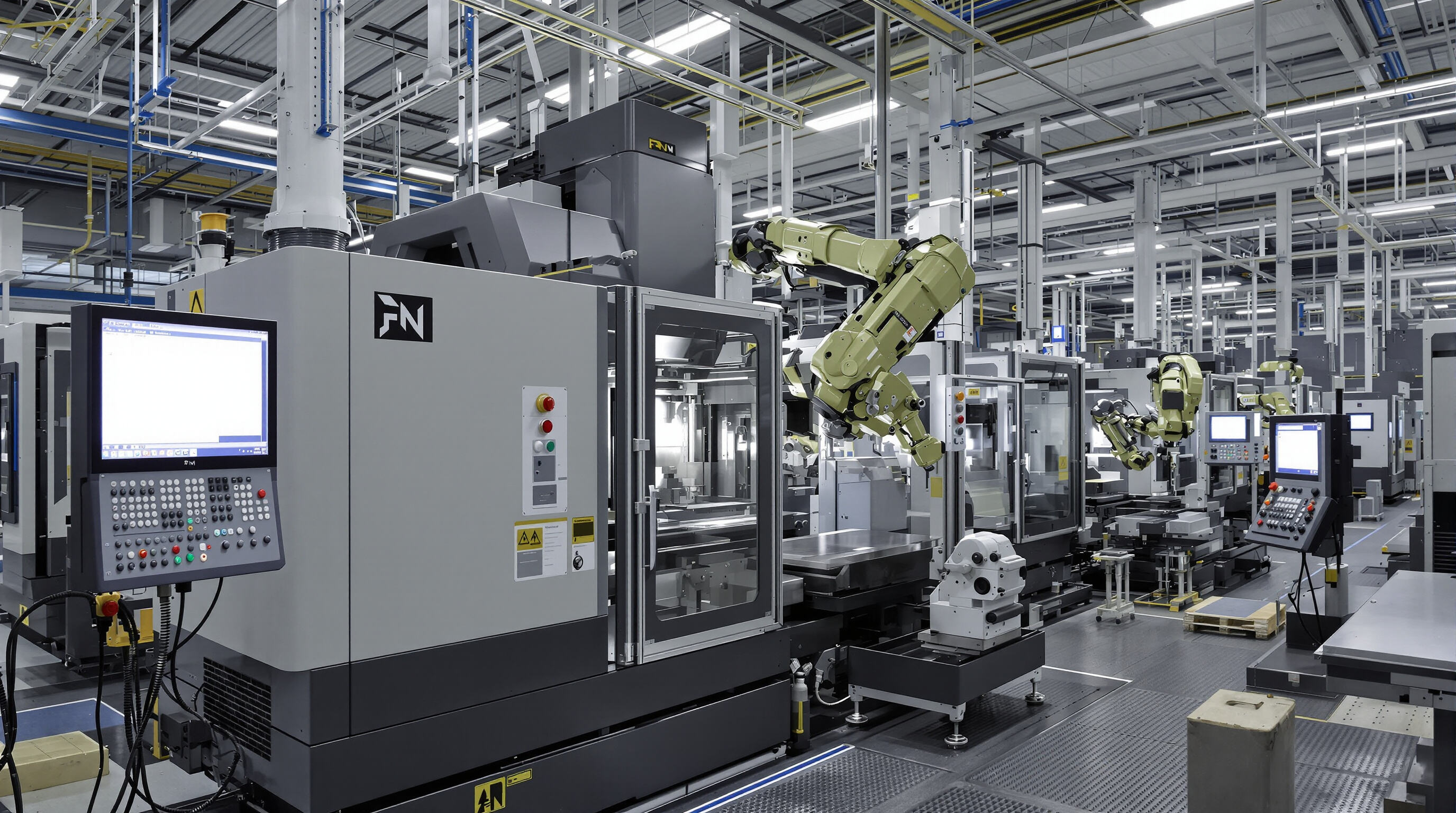

CNC-автоматизация обеспечивает производителям около 99,8% стабильности между партиями, поскольку исключает все непредсказуемые человеческие факторы из важных задач, таких как определение траекторий инструментов и управление шпинделями. Система использует статистический контроль процессов (SPC) для отслеживания таких параметров, как размеры отверстий и плоскостность поверхностей во время производства. Это позволяет поддерживать значения Cpk намного выше 1,67, что соответствует строгим требованиям Six Sigma. В результате вариации крайне незначительны, даже при изготовлении тысяч деталей одновременно.

Влияние прецизионной обработки на безопасность продукции и долгосрочную надежность

Детали, изготовленные по строгим авиационным стандартам, согласно исследованию журнала «Advanced Manufacturing Journal» за прошлый год, выходят из строя на 73% реже, чем обычные детали заводского изготовления, при прохождении испытаний на прочность. Разница становится особенно важной, когда речь идет о безопасности. Возьмем, к примеру, титановые костные винты — эти небольшие чудеса техники показали около 98,6% успешного сращивания с костной тканью после имплантации на срок до десяти лет. Такая надежность — это не просто впечатляющая статистика, она реально спасает жизни, поскольку люди не сталкиваются с поломками имплантатов в будущем.

Технология ЧПУ: движущая сила точности и автоматизации в современном производстве

Как системы ЧПУ обеспечивают непревзойденную точность и воспроизводимость

Системы ЧПУ берут цифровые проекты и превращают их в машинные инструкции, настолько точные, что они почти безошибочны, достигая измерений вплоть до уровня микронов. Согласно исследованию Ponemon за 2024 год, автоматизированные процессы уменьшают размерные ошибки примерно на 92% по сравнению с традиционной ручной работой. Вот почему отрасли промышленности тяжело полагаются на них при производстве критически важных деталей, таких как компоненты самолетов и хирургически имплантируемые устройства, где особенно важна точность. Современные многокоординатные станки сохраняют позиционирование очень точно, в пределах ±0,002 миллиметра, что гарантирует стабильно высокое качество продукции даже после тысяч циклов производства без потери качества.

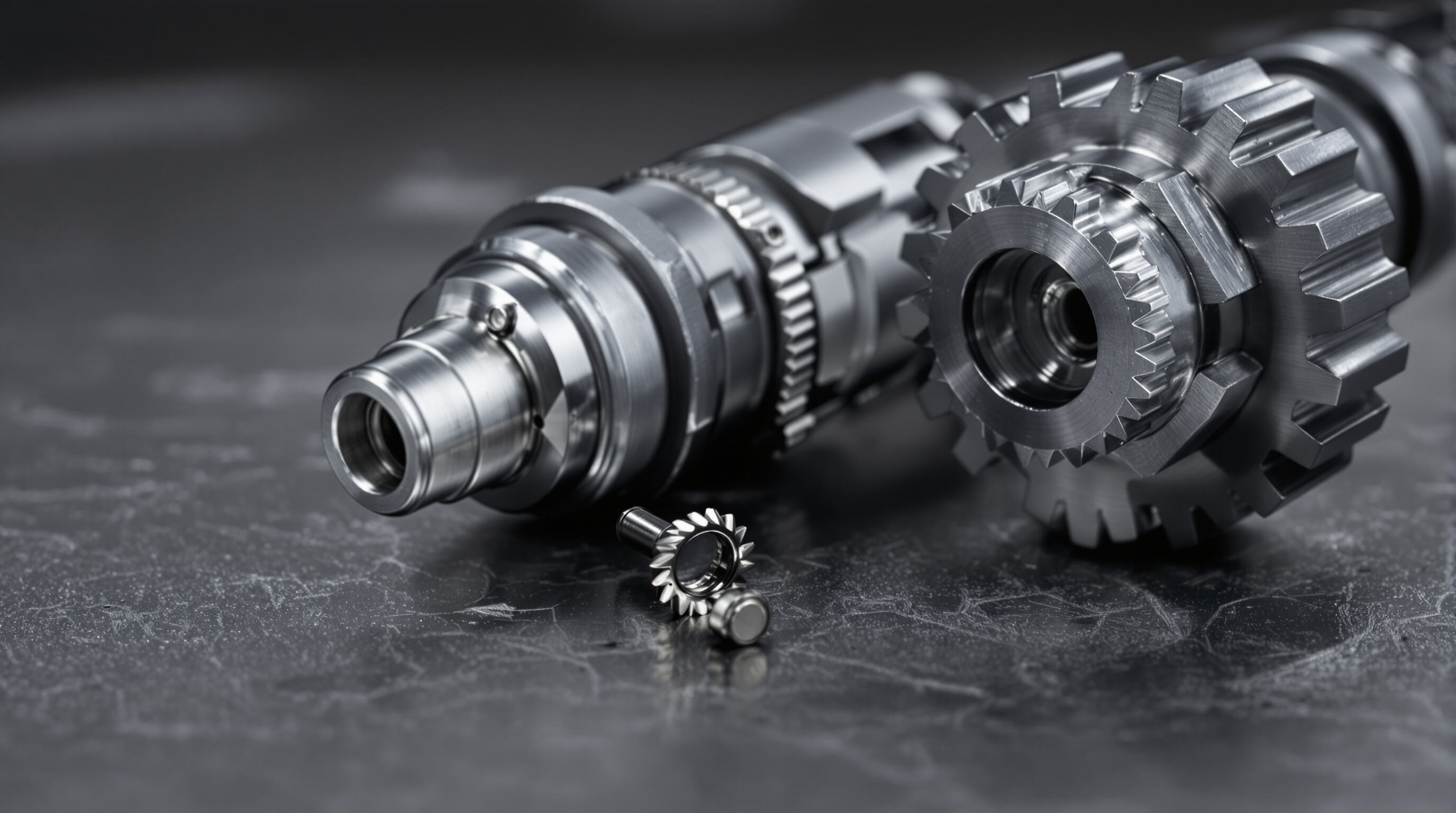

Достижения в области фрезерования и токарной обработки на станках с ЧПУ для сложных компонентов с высокими допусками

Новые технологии, такие как 5-осевая обработка и умная корректировка траектории инструмента, сделали возможным создание деталей, которые ранее просто невозможно было изготовить. Возьмем, к примеру, лопатки турбин. Теперь эти лопатки изготавливаются с чрезвычайно гладкими поверхностями, среднее значение шероховатости которых составляет менее 0,4 микрон, при этом углы сохраняются с допуском всего в одну сотую градуса. Это довольно впечатляюще, если учитывать, насколько критичны эти параметры для эффективности работы двигателя. То же самое касается гибридных станков, объединяющих фрезерование и токарную обработку. Они меняют подход к производству таких изделий, как сложные автомобильные трансмиссии и медицинские винты. Подготовка занимает меньше времени, что снижает вероятность ошибок в ходе производственных операций. Производители получают реальные преимущества от этих инноваций как в плане контроля качества, так и в плане экономии затрат.

Роль автоматизации в снижении человеческих ошибок и повышении эффективности

С 2022 года роботизированные сменные модули, работающие в паре с технологией инспекции на основе искусственного интеллекта, значительно сократили объем ручной работы при обработке на станках с ЧПУ, примерно на три четверти. Системы измерения в процессе обработки производят замеры в реальном времени и автоматически корректируют параметры при износе инструментов или отклонениях в свойствах материалов. Это позволяет получать практически идеальные результаты при производстве важных компонентов, например, для аккумуляторов электромобилей или деталей медицинских роботов. Производители отмечают значительное снижение количества дефектов, хотя достижение абсолютной точности остается сложной задачей. Время производства также сократилось, по сообщениям некоторых предприятий, на 35–40% после интеграции таких систем в производственные процессы.

Прецизионная обработка в Аэрокосмической отрасли и обороне: Соответствие стандартам критически важных задач

Высокие допуски в аэрокосмической отрасли, обороне и космических приложениях

Авиакосмической промышленности требуются допуски на обработку до примерно 0,0001 дюйма, или около 2,54 микрометра, что примерно в 50 раз меньше, чем требуется для большинства промышленных применений, согласно последним отраслевым стандартам. Детали, например, для спутниковых навигационных систем и сверхскоростных гиперзвуковых самолетов необходимо обрабатывать с использованием специальных методов для таких материалов, как титановые сплавы и углеродные композиты. Точность измерений имеет решающее значение, поскольку даже мельчайшие дефекты на этом уровне могут вызвать серьезные проблемы при воздействии экстремальных условий. Речь идет о ситуациях, когда в космосе вообще нет атмосферы, или о температурах внутри реактивных двигателей, которые могут превышать 2500 градусов по Фаренгейту.

Пример из практики: Производство прецизионных лопаток турбин и конструкционных компонентов

Особое значение токарной обработки с высокой точностью особенно заметно при изготовлении лопаток турбин. Современные производители используют 5-осевые станки с ЧПУ, чтобы создавать лопатки с чрезвычайно точными аэродинамическими формами. Внутри охлаждающие каналы настолько тонкие, что их диаметр составляет всего 0,004 дюйма, что на самом деле тоньше, чем толщина большинства человеческих волос. Что касается контроля качества, каждый диск турбины проверяется более 200 раз с использованием координатно-измерительных машин. Эти проверки гарантируют, что контуры деталей остаются точными в пределах очень маленького допуска — около 2 микрон. Для конструктивных элементов, таких как лонжероны крыла, всю деталь часто изготавливают из цельного куска алюминия, а не сваривают из отдельных частей. Такой подход устраняет потенциально слабые места и одновременно уменьшает общий вес примерно на 15–20 процентов по сравнению со старыми методами сборки.

Строгий контроль качества и соблюдение норм безопасности в авиационной промышленности

Сертификация по AS9100D уже давно не просто рекомендуется, она обязательна во всей отрасли. Стандарт включает 105 дополнительных проверок качества сверх тех требований, которые уже предъявляет ISO 9001. Большинство производителей внедрили этапы проверки в свои производственные процессы на всех стадиях — от начала до конца. Подумайте сами: начиная с анализа сырья методом спектроскопии, далее переходя к инструментам, которые отслеживают износ в режиме реального времени (они способны обнаруживать даже незначительные изменения в пределах плюс-минус 3 микрона), и вплоть до завершающих компьютерной томографии, которые дают полную картину. Каждый компонент отслеживается с того момента, как он только вышел из заготовки, до момента его установки в какую-либо важную систему. Документация по этим компонентам хранится десятилетиями — некоторые компании сохраняют её в течение 25 лет, особенно если детали используются в авиационных системах, где сбой попросту недопустим. И, разумеется, нельзя забывать о том, что происходит, если что-то идет не так. Согласно недавнему отчету, одна несоответствующая техническим спецификациям подшипниковая деталь может обойтись производителю более чем в восемь миллионов долларов штрафов только от FAA, как указано в Отчете по авиационному соответствию 2024 года.

Медицинские и автомобильные приложения: где точность спасает жизни и повышает эффективность

Ультра- Прецизионная обработка для жизненно важных медицинских имплантов и хирургических инструментов

Точная обработка производит медицинские компоненты с допусками менее 5 микрон, необходимыми для:

- Ортопедических имплантов, требующих бесшовной интеграции костей

- Хирургических инструментов с остротой кромки 0,1–0,3 мкм Ra шероховатости поверхности

- Микрофлюидных чипов с каналами для жидкости, более узкими, чем человеческий волос

Согласно отчету за 2023 год о стандартах медицинских устройств, компоненты, произведенные в рамках системы качества ISO 13485, снижают послеоперационные осложнения на 62% по сравнению с традиционно обработанными деталями.

Достижение нулевого уровня дефектов в производстве медицинских устройств

Уровень качества Six Sigma (3,4 дефекта на миллион возможностей) достигается за счет:

- Компенсации износа инструмента в реальном времени

- Автоматизированная проверка координатно-измерительной машины

- Обратная связь в замкнутом цикле от оптических сравнителей

Эта стабильность критична для изделий медицинского назначения класса III по стандарту FDA, таких как корпуса кардиостимуляторов, где отклонение в 10 микрон может нарушить герметичность и безопасность устройства.

Компоненты автомобилей, произведенные с высокой точностью, для обеспечения безопасности, эффективности и инноваций в сфере электромобилей

Производителям автомобилей требуется точность ±0,005 мм для критически важных компонентов:

| Компонент | Требуемая точность | Воздействие |

|---|---|---|

| Сопла топливных форсунок | диаметр отверстия 1–2 мкм | повышение эффективности сгорания на 15% |

| Корпуса аккумуляторов электромобилей | 0,1 мм допуск плоскостности | Предотвращает тепловой пробой |

| Передаточные передачи | Профиль зуба AGMA Q15 | Снижает шум на 40% |

В 2024 г. исследование SAE International показало, что прецизионные тормозные компоненты сокращают расстояние экстренного торможения на 27% в автоматических транспортных средствах

DEPU CNC Shenzhen Co Ltd: Обеспечиваем точность в критически важных отраслях

Используем передовые технологии прецизионной обработки для соответствия стандартам авиакосмической, медицинской и автомобильной промышленности

В компании DEPU CNC Shenzhen Co Ltd передовые технологии ЧПУ лежат в основе производства деталей, где достижение точности менее 5 микрон имеет ключевое значение для успеха. Оборудование компании обеспечивает позиционную точность на уровне ±0,002 мм при обработке таких изделий, как лопатки турбин для самолетов, поверхности для медицинских имплантатов и корпуса для аккумуляторных батарей электромобилей. Компания соответствует всем требованиям строгих отраслевых стандартов, включая AS9100D и ISO 13485:2022. Согласно исследованию прошлого года в аэрокосмической отрасли, компании, перешедшие на многокоординатную обработку DEPU, отметили значительное снижение необходимости исправления ошибок после первоначальной обработки — в целом на 63% меньше работы по сравнению со старыми методами. Такой уровень точности позволяет искусственным суставам проходить строгие испытания FDA по параметрам шероховатости поверхности (не более 0,4 микрон). Также при производстве автомобильных шестерен удается удерживать уровень шума и вибрации в допустимых пределах даже после прохождения полумиллиона циклов испытаний.

Инновационный контроль качества и прослеживаемость на каждом этапе производства

DEPU разработала замкнутую систему контроля качества, которая сочетает в себе мониторинг траекторий инструментов в режиме реального времени и технологию блокчейн для отслеживания материалов. Это обеспечивает полную прозрачность на всех этапах — от исходных титановых слитков до готовых авиационных приводов. Специальная контрольная панель SPC компании выявляет любые проблемы в производстве, когда они выходят за пределы 1,5 стандартного отклонения, что помогает объяснить, почему уровень брака в партиях медицинской продукции составляет всего 0,02%. Это намного лучше, чем обычный отраслевой стандарт в 0,15%, сообщается в журнале Medical Design & Outsourcing за 2023 год. Для проверки микроскопических деталей на уровне микронов DEPU использует оптические системы с искусственным интеллектом, работающие примерно в 12 раз быстрее, чем вручную. Эти системы при этом демонстрируют почти идечную точность, около 99,98%. Это гарантирует соответствие всех изделий требованиям для имплантов позвоночника, одобренных FDA, а также сосудов, работающих под давлением, сертифицированных по стандартам ASME.

Раздел часто задаваемых вопросов

Что такое прецизионная обработка ?

Точная обработка включает использование станков с числовым программным управлением (CNC) для производства деталей с очень малыми допусками, до плюс-минус 0,001 миллиметра, для критически важных отраслей, таких как аэрокосмическая и медицинская промышленность.

Почему допуск важен в прецизионная обработка ?

Малые допуски обеспечивают точное соединение деталей в сложных системах. Это критично для отраслей, таких как аэрокосмическая, где даже небольшие отклонения могут привести к серьезным проблемам.

Как технология CNC улучшает прецизионная обработка ?

Технология CNC преобразует цифровые чертежи в машинные инструкции, повышая точность и уменьшая количество ошибок по сравнению с ручными методами.

Какие отрасли получают выгоду от прецизионная обработка ?

Точная обработка незаменима в аэрокосмической, медицинской, автомобильной и оборонной промышленности, где высокие допуски и надежность имеют критическое значение.

Как улучшения в фрезеровании и токарной обработке CNC улучшают производство?

Новые технологии, такие как 5-осевая обработка, позволяют изготавливать сложные и высокоточные компоненты с большей эффективностью и точностью.

Содержание

-

Основа Прецизионная обработка : Точность, стабильность и надежность

- Понимание Прецизионная обработка и роль в производстве высококачественных деталей

- Малые допуски и точность размеров как эталон качества

- Обеспечение стабильности деталей и минимизация отклонений между партиями производства

- Влияние прецизионной обработки на безопасность продукции и долгосрочную надежность

- Технология ЧПУ: движущая сила точности и автоматизации в современном производстве

- Прецизионная обработка в Аэрокосмической отрасли и обороне: Соответствие стандартам критически важных задач

-

Медицинские и автомобильные приложения: где точность спасает жизни и повышает эффективность

- Ультра- Прецизионная обработка для жизненно важных медицинских имплантов и хирургических инструментов

- Достижение нулевого уровня дефектов в производстве медицинских устройств

- Компоненты автомобилей, произведенные с высокой точностью, для обеспечения безопасности, эффективности и инноваций в сфере электромобилей

- DEPU CNC Shenzhen Co Ltd: Обеспечиваем точность в критически важных отраслях

- Раздел часто задаваемых вопросов