Die Grundlage der Präzisionsbearbeitung : Genauigkeit, Konsistenz und Zuverlässigkeit

Verständnis Präzisionsbearbeitung und ihre Rolle bei der Herstellung hochwertiger Produkte

Präzisionsbearbeitung beruht auf computergestützten numerischen Steuerungen (CNC) und sorgfältigen Verfahren, um Bauteile mit Toleranzen bis zu plus oder minus 0,001 Millimeter herzustellen. Die Bedeutung einer solch hohen Genauigkeit wird deutlich, wenn man auf kritische Bereiche wie den Flugzeugbau oder die chirurgische Instrumentenherstellung blickt. Ein winziger Fehler, gemessen in Mikrometern, kann katastrophale Ausfälle in Flugzeugsystemen oder lebensrettender medizinischer Ausrüstung bedeuten. Wenn Hersteller Blöcke aus Metall oder Kunststoff nehmen und exakt nach Bauplänen formen, folgen sie nicht nur technischen Vorgaben, sondern verwirklichen Ingenieurszeichnungen in verlässliche Produkte, die in anspruchsvollen Umgebungen und in verschiedenen Industrien zuverlässig funktionieren.

Enge Toleranzen und dimensionale Genauigkeit als Maßstäbe der Exzellenz

Heutzutage kann präzise Bearbeitung Bauteile mit Toleranzen herstellen, die etwa 25 Prozent enger sind als das, was mit älteren Techniken möglich war. Dies orientiert sich an Industriestandards wie ASME Y14.5-2018 als Referenz. Wenn Bauteile so genau zusammenpassen, macht das in komplexen Systemen, in denen alles perfekt funktionieren muss, den entscheidenden Unterschied. Denken Sie beispielsweise an Turbinenschaufeln in Jet-Triebwerken oder sogar an medizinische Geräte, die im Rückenmark von Menschen implantiert werden. Um zu prüfen, ob diese Bauteile wirklich diese engen Spezifikationen erfüllen, untersuchen Hersteller Oberflächenrauwerte unterhalb von 0,4 Mikrometer Ra. Zudem verlassen sie sich auf spezielle Messgeräte, sogenannte Koordinatenmessmaschinen (CMMs), um die Abmessungen bis auf das Mikron genau zu überprüfen. Diese Qualitätskontrollen helfen dabei, die exakten Spezifikationen aufrechtzuerhalten, die für Hochleistungsanwendungen erforderlich sind.

Sicherstellung der Bauteilkonstanz und Minimierung der Variabilität zwischen Produktionschargen

CNC-Automatisierung gewährleistet für Hersteller eine Konsistenz von rund 99,8 % zwischen den Produktionschargen, da alle unvorhersehbaren menschlichen Faktoren bei wichtigen Aufgaben wie dem Festlegen von Werkzeugwegen und der Steuerung von Spindeln eliminiert werden. Das System nutzt statistische Prozesskontrolle (SPC), um Parameter wie Bohrungsgrößen und Flachheit der Oberflächen während der Produktion zu überwachen. Dies hilft dabei, Cpk-Werte deutlich über 1,67 aufrechtzuerhalten, was den strengen Anforderungen von Six Sigma entspricht. Dadurch entstehen äußerst geringe Abweichungen, selbst wenn Tausende von Bauteilen gleichzeitig gefertigt werden.

Die Auswirkung von Präzisionsbearbeitung auf Produktsicherheit und langfristige Zuverlässigkeit

Bauteile, die nach den strengen Vorgaben der Luft- und Raumfahrt gefertigt werden, versagen laut einer Studie aus dem Journal of Advanced Manufacturing des vergangenen Jahres bei Belastungstests etwa 73 Prozent seltener als herkömmliche Fabrikteile. Dieser Unterschied ist gerade bei Sicherheitsfragen von großer Bedeutung. Titan-Knochenschrauben beispielsweise weisen beispielsweise eine Erfolgsquote von rund 98,6 Prozent bei der Verbindung mit Knochengebe benach einer Implantation über ein Jahrzehnt auf. Eine solche Zuverlässigkeit ist nicht nur beeindruckend statistisch gesehen – sie rettet tatsächlich Leben, da Menschen später nicht mit versagenden Implantaten konfrontiert sind.

CNC-Technologie: Treibende Kraft für Präzision und Automatisierung in der modernen Fertigung

Wie CNC-Systeme eine unübertroffene Genauigkeit und Wiederholbarkeit ermöglichen

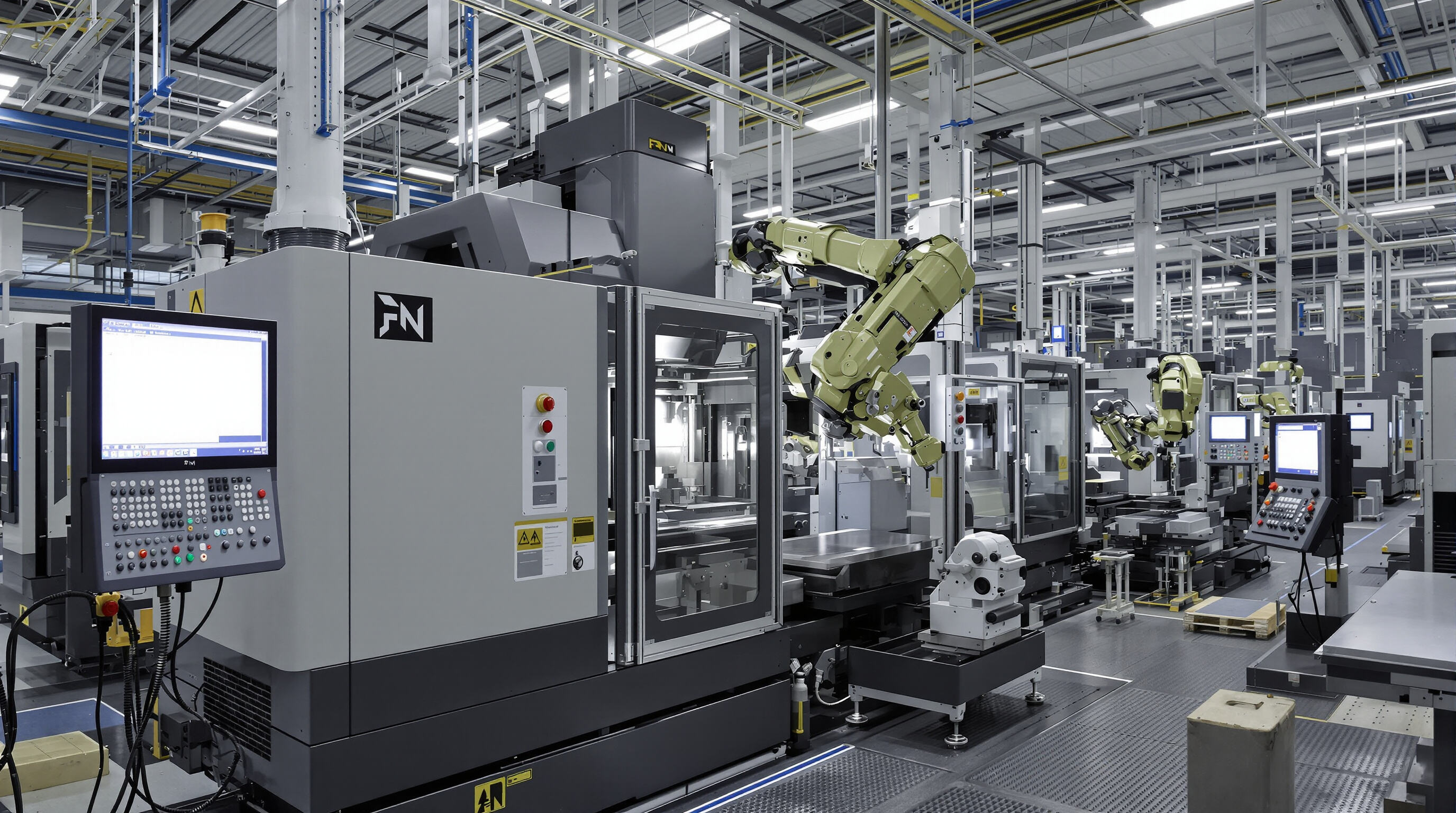

CNC-Systeme übernehmen digitale Designs und wandeln sie in Maschinenanweisungen um, die so präzise sind, dass sie nahezu exakt sind und Maße bis auf das Niveau von Mikrometern genau treffen. Laut einer Studie von Ponemon aus dem Jahr 2024 reduzieren diese automatisierten Prozesse Größenfehler um etwa 92 % im Vergleich zu herkömmlicher manueller Arbeit. Deshalb verlassen sich Industrien stark auf diese Systeme für kritische Bauteile wie Flugzeugkomponenten und chirurgisch implantierte Geräte, bei denen Präzision entscheidend ist. Moderne Mehrachsenmaschinen halten ihre Position äußerst genau, etwa ± 0,002 Millimeter, was bedeutet, dass die Produkte auch nach Tausenden von Produktionszyklen konsistent von hoher Qualität sind.

Fortentwicklungen im CNC-Fräsen und -Drehen für komplexe, hochgenaue Komponenten

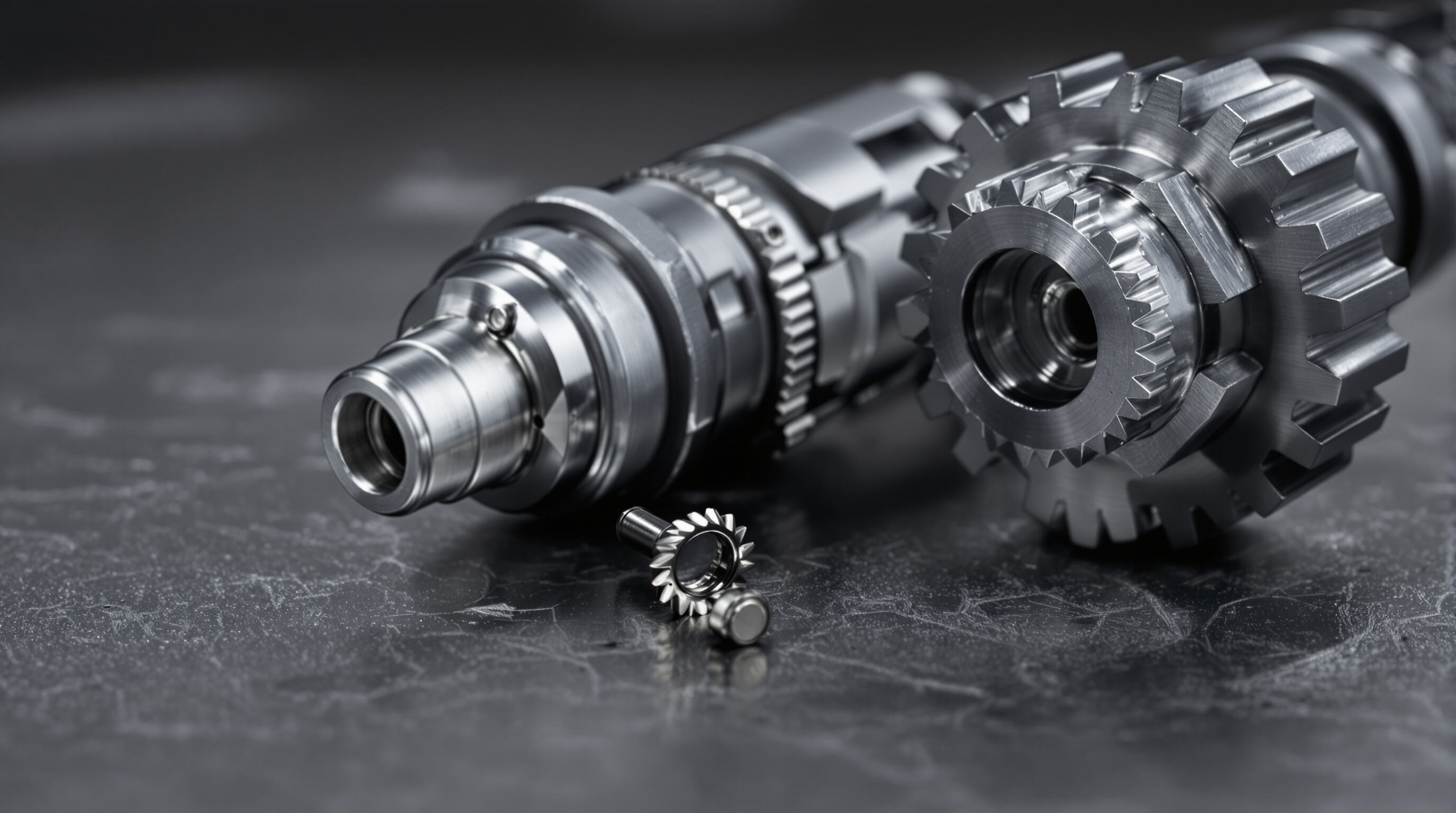

Neue Technologien wie 5-Achs-Bearbeitung und intelligente Werkzeugbahn-Anpassungen haben es ermöglicht, Bauteile herzustellen, die früher einfach nicht herstellbar waren. Nehmen wir beispielsweise Turbinenschaufeln. Diese Schaufeln werden heute mit unglaublich glatten Oberflächen und einem durchschnittlichen Rauheitswert unter 0,4 Mikrometer gefertigt, wobei die Winkel innerhalb einer Hundertstel Grad-Toleranz gehalten werden. Das ist ziemlich beeindruckend, wenn man bedenkt, wie kritisch diese Spezifikationen für die Motoreffizienz sind. Dasselbe gilt für Hybridmaschinen, die Fräs- und Drehoperationen kombinieren. Sie verändern die Art und Weise, wie komplexe Automatikgetriebe und medizinische Schrauben hergestellt werden. Die Rüstzeiten sind kürzer, was bedeutet, dass während der Produktion weniger Fehler entstehen. Hersteller profitieren tatsächlich von diesen Fortschritten, sowohl in Bezug auf die Qualitätssicherung als auch bei Kosteneinsparungen.

Die Rolle der Automatisierung bei der Reduzierung von menschlichen Fehlern und der Steigerung der Effizienz

Seit etwa 2022 haben Roboter-Werkzeugwechsler, kombiniert mit KI-basierten Inspektionstechnologien, den manuellen Arbeitsaufwand bei CNC-Operationen erheblich reduziert, möglicherweise bis zu drei Viertel weniger manuelle Tätigkeiten. Diese in Prozessmesssysteme nehmen während des laufenden Betriebs Messungen vor und ermöglichen automatische Korrekturen, sobald Werkzeuge abnutzen oder die Materialien nicht exakt den Vorgaben entsprechen. Dies führt praktisch zu fehlerfreien Ergebnissen bei kritischen Bauteilen, wie jenen für Batterien von Elektrofahrzeugen oder Komponenten für medizinische Roboter. Hersteller berichten von deutlich gesunkenen Ausschussraten, auch wenn absolute Perfektion weiterhin schwer zu erreichen bleibt. Auch die Produktionszeit wurde reduziert; einige Betriebe melden Einbußen von etwa 35–40 %, sobald diese Systeme erfolgreich in die Produktionsabläufe integriert wurden.

Präzisionsbearbeitung in Luft- und Raumfahrt sowie Verteidigung: Erfüllung von missionkritischen Standards

Anspruchsvolle Toleranzanforderungen in der Luft- und Raumfahrt, Verteidigung und Raumfahrtanwendungen

Die Luftfahrtindustrie benötigt Fertigungstoleranzen von etwa 0,0001 Zoll oder ungefähr 2,54 Mikrometer, was etwa 50-mal genauer ist als das, was die meisten industriellen Anwendungen gemäß aktuellen Branchenstandards erfordern. Bauteile für Dinge wie Satellitennavigationssysteme und die extrem schnellen hypersonischen Flugzeugrahmen müssen unter Verwendung spezieller Techniken für Materialien wie Titanlegierungen und Kohlefaser-Verbundwerkstoffe gefertigt werden. Die Genauigkeit dieser Messungen ist äußerst wichtig, denn bereits kleinste Fehler auf dieser Ebene können unter extremen Bedingungen zu erheblichen Problemen führen. Wir sprechen hier von Situationen, in denen überhaupt keine Atmosphäre im Weltraum vorhanden ist oder von Temperaturen innerhalb von Flugzeugtriebwerken, die über 2500 Grad Fahrenheit steigen können.

Fallstudie: Fertigung präziser Turbinenschaufeln und Strukturkomponenten

Die Bedeutung von Präzisionsbearbeitung wird besonders deutlich, wenn man Turbinenschaufeln betrachtet. Moderne Hersteller verlassen sich auf 5-Achs-CNC-Maschinen, um diese Schaufeln mit äußerst präzisen aerodynamischen Formen herzustellen. Die Kühlkanäle im Inneren sind so dünn, dass sie lediglich 0,004 Zoll Durchmesser aufweisen, was tatsächlich dünner ist als die Haarsträhnen der meisten Menschen. Bei der Qualitätskontrolle wird jede Turbinenscheibe mehr als 200 Mal mit Koordinatenmessmaschinen überprüft. Diese Kontrollen stellen sicher, dass die Konturen innerhalb eines winzigen Toleranzbereichs genau bleiben – etwa 2 Mikron. Bei Strukturteilen wie Flügelsparren besteht das gesamte Bauteil oft aus einem einzigen Aluminiumstück, anstatt zusammengeschweißt zu sein. Dieser Ansatz eliminiert mögliche Schwachstellen und reduziert gleichzeitig das Gesamtgewicht um etwa 15 bis 20 Prozent im Vergleich zu älteren Montagemethoden.

Strenge Qualitätskontrolle und Einhaltung der Sicherheitsvorschriften der Luftfahrt

Die Zertifizierung nach AS9100D ist heutzutage nicht nur empfehlenswert, sondern in der gesamten Industrie erforderlich. Der Standard bringt 105 zusätzliche Qualitätskontrollen mit sich, zusätzlich zu den Anforderungen von ISO 9001. Die meisten Hersteller haben bereits Verifikationsschritte in ihren Produktionsprozess an allen Stellen eingebaut. Denken Sie daran, mit der Analyse der Rohmaterialien durch Spektroskopie zu beginnen, gefolgt von Werkzeugen, die den Verschleiß in Echtzeit überwachen (diese können winzige Veränderungen bis zu ± 3 Mikrometer erkennen), bis hin zu abschließenden Computertomographie-Scans, die das Gesamtbild vervollständigen. Jedes einzelne Bauteil wird von dem Moment an verfolgt, in dem es erstmals aus dem Rohling gefertigt wird, bis hin zu seiner Installation an einer wichtigen Stelle. Diese Dokumentation bleibt zudem jahrzehntelang erhalten – einige Unternehmen bewahren sie sogar bis zu 25 Jahre lang auf, insbesondere für Teile, die in Flugzeugsystemen verwendet werden, bei denen ein Versagen keine Option ist. Und vergessen wir nicht, was passiert, wenn etwas schief läuft. Ein aktueller Bericht zeigte, dass ein einziges Lager außerhalb der Toleranzspezifikationen allein durch Geldstrafen der FAA über acht Millionen Dollar kosten könnte, laut dem Aerospace Compliance Report von 2024.

Medizinische und Automobil-Anwendungen: Wo Präzision Leben rettet und Leistung verbessert

- Das ist ein... Präzisionsbearbeitung für lebenskritische medizinische Implantate und chirurgische Werkzeuge

Präzisionsbearbeitung erzeugt medizinische Komponenten mit Toleranzen unter 5 Mikron, erforderlich für:

- Orthopädische Implantate, die eine nahtlose Knochenintegration ermöglichen

- Chirurgische Werkzeuge mit Schärfe im Bereich von 0,1–0,3 μm Ra Oberflächenrauheit

- Mikrofluidik-Chips mit Fluidkanälen, die dünner sind als ein menschliches Haar

Laut dem „Medical Device Standards Report 2023“ reduzieren unter ISO 13485-Qualitätssystemen hergestellte Komponenten postoperative Komplikationen um 62 % im Vergleich zu konventionell bearbeiteten Teilen.

Erreichen von Null-Fehler-Standards in der Medizingerätefertigung

Six-Sigma-Qualitätsniveaus (3,4 Fehler pro Million Möglichkeiten) werden erreicht durch:

- Echtzeit-Kompensation von Werkzeugverschleiß

- Automatisierte CMM-Validierung

- Rückkopplungsschleife von optischen Vergleichsmessgeräten

Diese Konsistenz ist entscheidend für FDA-Klasse-III-Geräte wie Schrittmachergehäuse, bei denen eine Abweichung von 10 Mikrometern die Dichtheit und Sicherheit des Geräts beeinträchtigen kann.

Präzisionsgefertigte Automobilkomponenten für Sicherheit, Effizienz und Innovation im Elektrofahrzeugbereich

Automobilhersteller benötigen eine Genauigkeit von ±0,005 mm bei kritischen Komponenten:

| CompoNent | Präzisionsanforderung | Auswirkungen |

|---|---|---|

| Kraftstoffeinspritzdüsen | 1–2 μm Bohrungsdurchmesser | 15 % Steigerung der Verbrennungseffizienz |

| EV-Batteriegehäuse | 0,1 mm Flachheitstoleranz | Verhindert thermisches Durchgehen |

| Getriebe | AGMA Q15 Zahnprofil | Reduziert Geräusche um 40% |

Eine 2024 von SAE International durchgeführte Studie ergab, dass präzise gefertigte Bremskomponenten die Notbremsdistanz in autonomen Fahrzeugen um 27% reduzieren.

DEPU CNC Shenzhen Co Ltd: Präzision geliefert für anspruchsvolle Industrien

Anwendung fortschrittlicher Präzisionsbearbeitung zur Erfüllung von Aerospace-, Medizin- und Automobilstandards

Bei DEPU CNC Shenzhen Co Ltd ist fortschrittliche CNC-Technologie das Herzstück bei der Fertigung von Bauteilen, bei denen eine Genauigkeit unter 5 Mikron entscheidend ist. Die Maschinen des Unternehmens erreichen eine Positioniergenauigkeit von etwa ±0,002 mm, wenn sie an Komponenten wie Turbinenschaufeln für Flugzeuge, Oberflächen für medizinische Implantate oder Gehäusen für Elektrofahrzeug-Batterien arbeiten. Sie erfüllen alle Anforderungen strenger Industriestandards, darunter AS9100D und ISO 13485:2022. Laut Forschungen aus dem letzten Jahr im Luftfahrtsektor konnten Unternehmen, die auf die Mehrachsen-Bearbeitungsmethode von DEPU umgestiegen sind, den Nachbearbeitungsaufwand nach der ersten Bearbeitung erheblich reduzieren – insgesamt etwa 63 % weniger Arbeit im Vergleich zu älteren Verfahren. Dieses Maß an Präzision sorgt dafür, dass künstliche Gelenke tatsächlich die strengen FDA-Oberflächentests bestehen (die Oberfläche darf nicht rauer als 0,4 Mikron sein). Auch bei Fahrzeuggetrieben hält die Fertigung von DEPU Geräusche, Vibrationen und Komfortgrenzen selbst nach einer halben Million Testzyklen innerhalb akzeptabler Grenzen.

Innovative Qualitätssicherung und Rückverfolgbarkeit in jeder Produktionsphase

DEPU hat ein geschlossenes Qualitätskontrollsystem entwickelt, das die Echtzeitüberwachung von Werkzeugpfaden mit Blockchain-Technologie kombiniert, um Materialien nachzuverfolgen. Dadurch wird eine vollständige Transparenz von den Rohmaterialien – Titanbarren – bis hin zu fertigen Flugzeugantrieben gewährleistet. Das spezielle SPC-Dashboard des Unternehmens erkennt bereits Produktionsprobleme, sobald diese über 1,5 Standardabweichungen hinausgehen, was dazu beiträgt, dass die Ausschussrate ihrer medizinischen Produktchargen lediglich bei 0,02 % liegt. Dies ist deutlich besser als der übliche Branchenstandard von etwa 0,15 %, wie von Medical Design & Outsourcing im Jahr 2023 berichtet. Zur Prüfung winziger, mikrometergenauer Merkmale verwendet DEPU optische Systeme mit KI-Unterstützung, die ungefähr 12-mal schneller arbeiten als manuelle Prüfungen. Diese Systeme erreichen dennoch beinahe perfekte Genauigkeitsraten von rund 99,98 %. Somit wird sichergestellt, dass alle Produkte den Anforderungen für FDA-zertifizierte Wirbelsäulenimplantate sowie nach ASME-Standards zertifizierte Druckbehälter entsprechen.

FAQ-Bereich

Was ist präzisionsbearbeitung ?

Präzisionsbearbeitung umfasst die Verwendung von computergesteuerten (CNC) Maschinen, um Bauteile mit äußerst engen Toleranzen herzustellen, bis hin zu plus oder minus 0,001 Millimeter, für kritische Industrien wie Luftfahrt und Medizintechnik.

Warum sind Toleranzen wichtig in präzisionsbearbeitung ?

Enge Toleranzen gewährleisten, dass Bauteile in komplexen Systemen genau zusammenpassen. Dies ist entscheidend in Branchen wie der Luftfahrt, wo bereits geringste Abweichungen zu erheblichen Problemen führen können.

Wie verbessert CNC-Technologie die präzisionsbearbeitung ?

CNC-Technologie wandelt digitale Konstruktionen in Maschinenanweisungen um, verbessert die Genauigkeit und reduziert das Auftreten von Fehlern im Vergleich zu manuellen Methoden.

Welche Branchen profitieren von präzisionsbearbeitung ?

Präzisionsbearbeitung ist in der Luftfahrt-, Medizin-, Automobil- und Verteidigungsindustrie unverzichtbar, wo hohe Toleranzen und Zuverlässigkeit entscheidend sind.

Wie verbessern Fortschritte in der CNC-Fräsbearbeitung und -Drehbearbeitung die Fertigung?

Neue Technologien, wie die 5-Achs-Bearbeitung, ermöglichen die Fertigung komplexer und hochgenauer Komponenten mit größerer Effizienz und Präzision.

Inhaltsverzeichnis

-

Die Grundlage der Präzisionsbearbeitung : Genauigkeit, Konsistenz und Zuverlässigkeit

- Verständnis Präzisionsbearbeitung und ihre Rolle bei der Herstellung hochwertiger Produkte

- Enge Toleranzen und dimensionale Genauigkeit als Maßstäbe der Exzellenz

- Sicherstellung der Bauteilkonstanz und Minimierung der Variabilität zwischen Produktionschargen

- Die Auswirkung von Präzisionsbearbeitung auf Produktsicherheit und langfristige Zuverlässigkeit

- CNC-Technologie: Treibende Kraft für Präzision und Automatisierung in der modernen Fertigung

- Präzisionsbearbeitung in Luft- und Raumfahrt sowie Verteidigung: Erfüllung von missionkritischen Standards

- Medizinische und Automobil-Anwendungen: Wo Präzision Leben rettet und Leistung verbessert

- DEPU CNC Shenzhen Co Ltd: Präzision geliefert für anspruchsvolle Industrien

- FAQ-Bereich