De basis van Nauwkeurige machinering : Nauwkeurigheid, consistentie en betrouwbaarheid

Begrip Nauwkeurige machinering en haar rol in de productie van hoogwaardige onderdelen

Precisiebewerking is afhankelijk van computergestuurde numerieke besturing (CNC) machines en nauwkeurige technieken om onderdelen te maken met toleranties tot plus of min 0,001 millimeter. Het belang van dit niveau van nauwkeurigheid wordt duidelijk wanneer men kijkt naar cruciale sectoren zoals de vliegtuigbouw of de productie van chirurgische instrumenten. Een klein foutje, gemeten in micrometers, kan leiden tot catastrophale storingen in vluchtsystemen of levensreddende medische apparatuur. Wanneer fabrikanten blokken van metaal of kunststof precies vormgeven volgens tekeningen, volgen ze niet alleen specificaties, maar geven ze engineeringtekeningen werkelijk leven als betrouwbare producten die betrouwbaar functioneren in eisende omgevingen binnen diverse industrieën.

Strakke toleranties en dimensionele nauwkeurigheid als normen voor excellentie

Precisiebewerkingsprocessen kunnen tegenwoordig onderdelen produceren met toleranties die ongeveer 25 procent strakker zijn dan wat mogelijk was met oudere technieken. Dit volgt richtlijnen zoals ASME Y14.5-2018 als referentie. Wanneer onderdelen zo precies op elkaar aansluiten, maakt dat een groot verschil in complexe systemen waarin alles perfect moet functioneren. Denk aan dingen zoals turbinebladen in jetmotoren of zelfs medische apparaten die worden geïmplanteerd in de ruggengraat van mensen. Om te controleren of deze onderdelen echt voldoen aan deze strakke specificaties, bekijken fabrikanten oppervlakteruwheidswaarden lager dan 0,4 micrometer Ra. Ook vertrouwen zij op speciale meetapparatuur, aangeduid als CMM's, om afmetingen te verifiëren tot op micronniveau. Deze kwaliteitscontroles helpen om de exacte specificaties in stand te houden die nodig zijn voor toepassingen met hoge prestatie-eisen.

Zorgen voor onderdeelconsistentie en variabiliteit minimaliseren tussen productiebatches

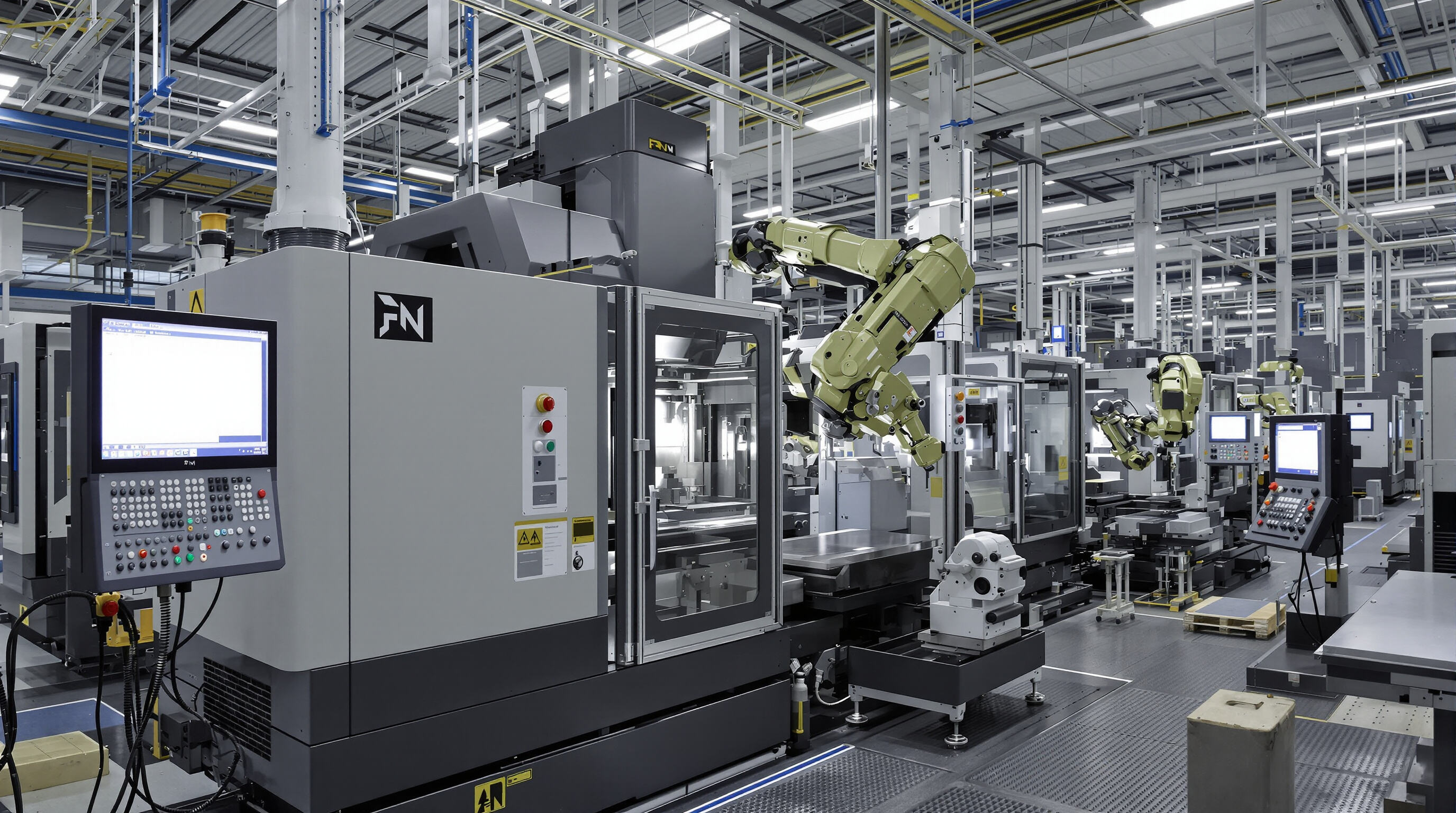

CNC-automatisering geeft fabrikanten ongeveer 99,8% consistentie tussen batches, omdat alle onvoorspelbare menselijke factoren worden weggenomen uit belangrijke taken zoals het instellen van toolpaths en het bedienen van spindels. Het systeem gebruikt statistische procesbeheersing of SPC om dingen in de gaten te houden zoals grootte van gaten en oppervlakvlakheid tijdens de productie. Dit helpt om Cpk-waarden ruim boven 1,67 te behouden, wat voldoet aan de strenge eisen van Six Sigma. Hierdoor is er zeer weinig variatie, zelfs bij het tegelijkertijd produceren van duizenden onderdelen.

De invloed van precisiebewerking op productveiligheid en langetermijnbetrouwbaarheid

Onderdelen die voldoen aan de strikte luchtvaartspecificaties blijken volgens onderzoek uit het Journal of Advanced Manufacturing van vorig jaar ongeveer 73 procent minder vaak te verkeren tijdens belastingtests dan reguliere fabrieks-onderdelen. Het verschil is van groot belang wanneer het op veiligheid aankomt. Neem bijvoorbeeld titanium botenschroeven; deze kleine wonderen tonen een succespercentage van ongeveer 98,6 procent bij het versmelten met botweefsel na tien jaar geïmplanteerd te zijn. Zulke betrouwbaarheid is niet alleen indrukwekkende statistiek; het redt echt levens, omdat mensen later geen last meer hebben van mislukte implantaten.

CNC-technologie: precisie en automatisering in moderne productie

Hoe CNC-systemen ongekend hoge nauwkeurigheid en reproduceerbaarheid mogelijk maken

CNC-systemen nemen digitale ontwerpen over en zetten ze om in machine-instructies die zo nauwkeurig zijn dat ze bijna perfect overeenkomen, met afmetingen tot op de micron nauwkeurig. Volgens een studie van Ponemon uit 2024 reduceren deze geautomatiseerde processen afmetingsfouten met ongeveer 92% vergeleken met ouderwetse handmatige methoden. Daarom vertrouwen industrieën sterk op deze systemen voor kritieke onderdelen zoals vliegtuigcomponenten en chirurgisch geïmplanteerde apparaten, waar precisie het belangrijkst is. Moderne multi-as machines behouden hun positie zeer strak, ongeveer plus of min 0,002 millimeter, wat betekent dat producten consistent van hoge kwaliteit blijven, zelfs na duizenden productiecycli zonder kwaliteitsverlies.

Vooruitgang in CNC-frees- en draaibewerkingen voor complexe, hoog-tolerantie componenten

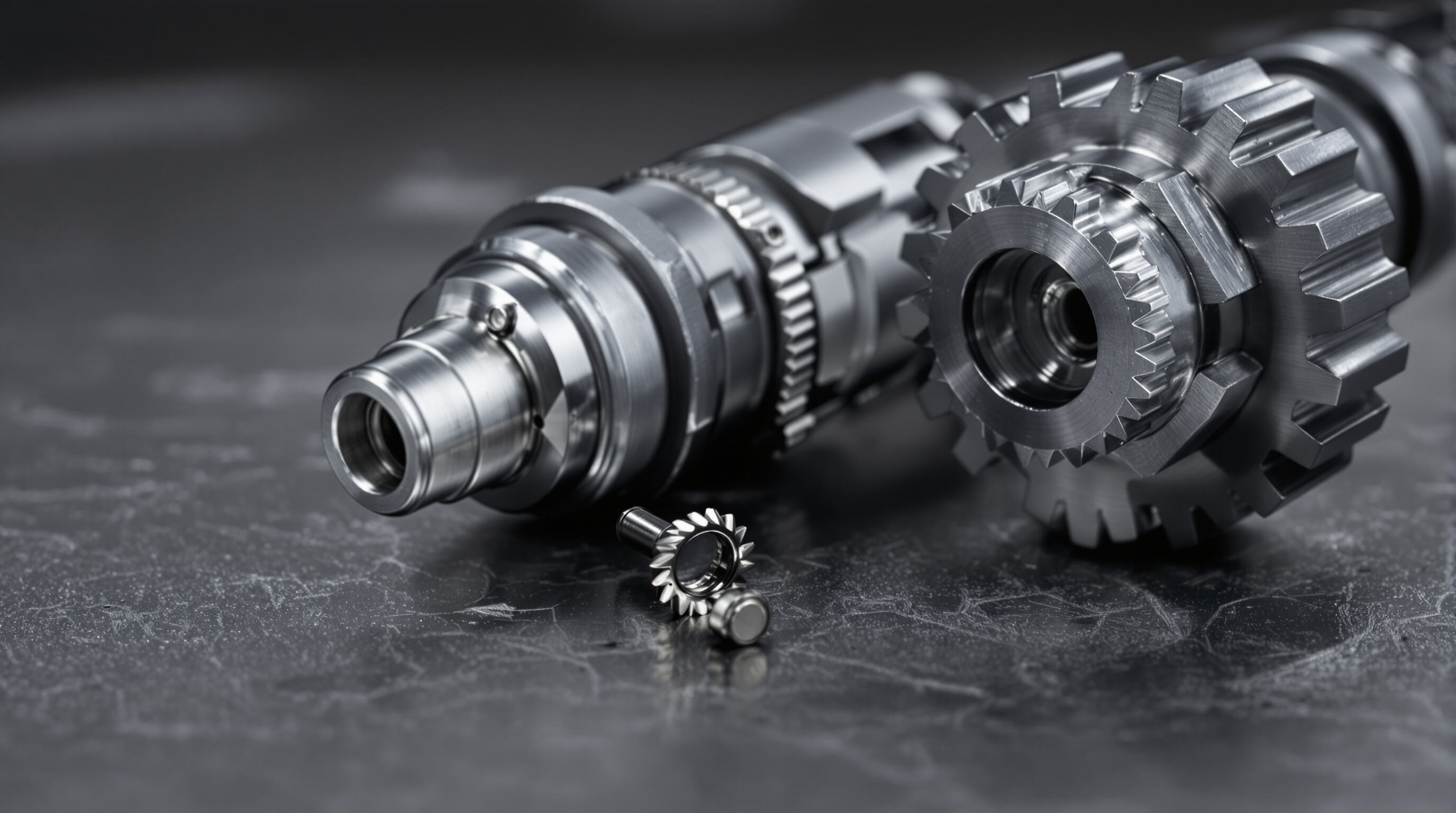

Nieuwe technologieën zoals 5-assige bewerking en slimme gereedschapspad-aanpassingen hebben het mogelijk gemaakt om onderdelen te creëren die vroeger gewoon niet konden worden geproduceerd. Neem bijvoorbeeld turbinebladen. Deze bladen komen nu uit met ongelooflijk gladde oppervlakken met een gemiddelde ruwheid van minder dan 0,4 micron, terwijl de hoeken binnen een tolerantie van slechts een honderdste graad behouden blijven. Dat is vrij indrukwekkend als je bedenkt hoe kritisch die specificaties zijn voor de motorprestaties. Hetzelfde geldt voor hybride machines die frezen en draaien combineren. Zij veranderen de manier waarop we dingen maken zoals complexe auto-overbrengingen en medische schroeven. De opsteltijd is korter, wat betekent dat er tijdens productieruns minder fouten worden gemaakt. Fabrikanten ervaren concrete voordelen van deze ontwikkelingen, zowel op het gebied van kwaliteitscontrole als op het vlak van kostenbesparing.

De rol van automatisering bij het verminderen van menselijke fouten en het verhogen van efficiëntie

Sinds ongeveer 2022 hebben robotische gereedschapswisselaars in combinatie met AI-inspectietechnologie het manuele werk in CNC-operaties behoorlijk verminderd, ongeveer driekwart minder handmatige inspanningen. Deze in-process meet- en inspectiesystemen doen metingen tijdens het productieproces en brengen automatisch correcties aan wanneer gereedschappen slijten of materialen niet precies zijn wat ze zouden moeten zijn. Dit betekent vrijwel foutloze resultaten voor essentiële onderdelen zoals die gebruikt worden in elektrische voertuigbatterijen en componenten voor medische robots. Fabrikanten zien dat het defectpercentage sterk daalt, hoewel het bereiken van absolute perfectie nog steeds lastig blijft. Ook de productietijd is gedaald; sommige bedrijven melden een afname van ongeveer 35-40% zodra deze systemen goed in hun werkwijze zijn geïntegreerd.

Nauwkeurige machinering in Lucht- en Ruimtevaart en Defensie: Voldoen aan missiekritische normen

Eisen met hoge toleranties in de lucht- en ruimtevaart, defensie en ruimtevaarttoepassingen

De lucht- en ruimtevaartindustrie heeft machinale toleranties nodig tot ongeveer 0,0001 inch ofwel ongeveer 2,54 micrometer, wat ongeveer 50 keer strakker is dan wat de meeste industriële toepassingen vereisen volgens recente industrienormen. Onderdelen voor dingen als satellietnavigatiesystemen en die supersnelle hypersonische vliegtuigrompen moeten worden bewerkt met behulp van speciale technieken voor materialen zoals titaanlegeringen en koolstofvezelcomposieten. Het goed uitmeten van deze afmetingen is erg belangrijk, want zelfs minieme fouten op deze schaal kunnen grote problemen veroorzaken wanneer ze worden blootgesteld aan extreme omstandigheden. We hebben het hier over situaties waar helemaal geen atmosfeer is in de ruimte of temperaturen in straalmotoren die boven de 2500 graden Fahrenheit kunnen komen.

Casus: Het fabriceren van precisieturbineschoepen en structurele componenten

Het belang van precisiebewerking valt duidelijk op wanneer men turbinebladen bekijkt. Moderne fabrikanten verlaten zich op 5-assige CNC-machines om deze bladen te vervaardigen met uiterst nauwkeurige aerodynamische vormen. De koelkanalen van binnen zijn zo dun dat ze slechts 0,004 inch in doorsnede meten, wat eigenlijk dunner is dan de haardraden van de meeste mensen. Wat betreft kwaliteitscontrole, wordt elke turbineschijf meer dan 200 keer gecontroleerd met behulp van coördinatenmeetmachines. Deze controles zorgen ervoor dat de contouren binnen een zeer kleine tolerantie nauwkeurig blijven - ongeveer 2 micrometer. Voor structurele onderdelen zoals vleugelbalken wordt het gehele component vaak vervaardigd uit één stuk aluminium in plaats van aan elkaar te lassen. Deze aanpak verwijdert mogelijke zwakke punten en vermindert tegelijkertijd het totale gewicht met ongeveer 15 tot 20 procent vergeleken met oudere montage-methoden.

Strikte kwaliteitscontrole en naleving van luchtvaartveiligheidsregelgeving

AS9100D-certificering is tegenwoordig niet alleen aanbevolen, maar vereist binnen de industrie. De norm voegt 105 extra kwaliteitscontroles toe bovenop wat ISO 9001 al vereist. De meeste fabrikanten hebben verificatiestappen in hun productieproces opgenomen op elk punt van het traject. Denk eraan te beginnen met de analyse van grondstoffen via spectroscopie, daarna over te stappen naar tools die slijtage in real-time monitoren (deze kunnen kleine veranderingen detecteren tot plus of min 3 micrometer), helemaal tot aan de eindscans met CT-scans die het beeld compleet maken. Elk enkel onderdeel wordt gevolgd vanaf het moment dat het voor het eerst van de bramme komt tot het moment waarop het ergens belangrijks wordt geïnstalleerd. Deze documenten blijven ook vele jaren bewaard; sommige bedrijven houden ze tot wel 25 jaar vast, met name voor onderdelen die worden gebruikt in vliegtuigsystemen waar falen geen optie is. En laten we ook niet vergeten wat er gebeurt als er iets misgaat. Een recent rapport liet zien dat één slecht lager buiten de tolerantie kan resulteren in boetes van meer dan acht miljoen dollar van de FAA alleen al, volgens het Aerospace Compliance Report van 2024.

Medische en Automobielapplicaties: Waar Precisie Levens Redt en Prestaties Verbetert

Ultra- Nauwkeurige machinering voor Levensbelangrijke Medische Implantaten en Chirurgische Instrumenten

Precisiebewerking produceert medische componenten met toleranties onder de 5 micrometer, essentieel voor:

- Orthopedische implantaten die naadloze botintegratie vereisen

- Chirurgische instrumenten met een scherpte van 0,1–0,3 μm Ra oppervlakteruwheid

- Microfluidisch chips met vloeistofkanalen dieper dan een mensenhaar

Volgens het 2023 Medische Apparatenstandarden Rapport reduceren componenten die zijn geproduceerd onder ISO 13485 kwaliteitssystemen, postchirurgische complicaties met 62% vergeleken met conventioneel bewerkte onderdelen.

Nuldefectstandaarden Behalen in de Productie van Medische Apparatuur

Six Sigma-kwaliteitsniveaus (3,4 defecten per miljoen kansen) worden behaald via:

- Echtijdcompensatie voor gereedschapsslijtage

- Geautomatiseerde CMM-validatie

- Gesloten lus feedback van optische vergelijkers

Deze consistentie is cruciaal voor FDA-klasse III-apparaten zoals pacemakerhuisjes, waarbij een afwijking van 10 micrometer de hermetische afsluiting en de veiligheid van het apparaat kan in gevaar brengen.

Precisie-engineerde auto-onderdelen voor veiligheid, efficiëntie en EV-innovatie

Automobiele fabrikanten vereisen een nauwkeurigheid van ±0,005 mm voor kritieke componenten:

| CompoNent | Precisie-eis | Impact |

|---|---|---|

| Brandstofinspuitdoppen | 1–2 μm spuitmond diameter | 15% verbetering in verbrandingsefficiëntie |

| EV-batterijhuisjes | 0,1 mm platheidstolerantie | Voorkomt thermische doorlopende reactie |

| Vervoerbanden | AGMA Q15 tandprofiel | Vermindert het geluid met 40% |

Een studie van SAE International uit 2024 stelde vast dat precisiegeslepen remonderdelen de noodstopafstand in autonome voertuigen met 27% verkorten.

DEPU CNC Shenzhen Co Ltd: Precisie geleverd voor kritische industrieën

Toepassen van geavanceerde precisiebewerking om de eisen van de luchtvaart-, medische- en automobielindustrie te vervullen

Bij DEPU CNC Shenzhen Co Ltd. staat geavanceerde CNC-technologie centraal bij de productie van onderdelen waarbij het behalen van minder dan 5 micrometer doorslaggevend is voor succes. De machines van het bedrijf behalen een positioneringsnauwkeurigheid van ongeveer ±0,002 mm bij het bewerken van onder andere turbinebladen voor vliegtuigen, oppervlakken voor medische implantaten en behuizingen voor accu's van elektrische voertuigen. Zij voldoen aan alle strenge industriestandaarden, waaronder AS9100D en ISO 13485:2022. Volgens onderzoek van vorig jaar in de luchtvaartsector zagen bedrijven die overstapten op de multi-as bewerkingsmethode van DEPU een aanzienlijke daling van de hoeveelheid nabewerking die nodig was na de initiële bewerking — ongeveer 63% minder werk in totaal vergeleken met oudere methoden. Dit niveau van precisie zorgt ervoor dat kunstmatige gewrichten daadwerkelijk slagen voor de strikte oppervlakte-eisen van de FDA (de oppervlakteruwheid mag niet groter zijn dan 0,4 micrometer). Ook voor tandwielkasten blijft het productieproces binnen de geaccepteerde limieten voor lawaai, trillingen en ruwheid, zelfs na een half miljoen testcycli.

Innovatieve kwaliteitsborging en traceerbaarheid in elke productiefase

DEPU heeft een kwaliteitscontrolesysteem met gesloten lus ontwikkeld dat in real-time de bewegingen van de gereedschappen combineert met blockchain-technologie om materialen te volgen. Dit biedt volledige zichtbaarheid, vanaf de ruwe titaanblokken tot aan de voltooide vliegtuigactuatoren. Het speciale SPC-dashboard van het bedrijf detecteert eventuele productieproblemen zodra zij buiten 1,5 standaardafwijkingen komen, wat helpt om te verklaren waarom de defecte fractie van hun medische producten slechts 0,02% bedraagt. Dit is aanzienlijk beter dan de gebruikelijke sectorstandaard van ongeveer 0,15%, aldus Medical Design & Outsourcing in 2023. Voor het inspecteren van zeer kleine kenmerken op micronniveau gebruikt DEPU optische systemen met kunstmatige intelligentie die ongeveer 12 keer sneller werken dan handmatige inspectie. Deze systemen behouden desondanks vrijwel perfecte nauwkeurigheidspercentages van rond de 99,98%. Dit zorgt ervoor dat aan alle eisen wordt voldaan voor ruggenmergimplantaten die zijn goedgekeurd door de FDA, evenals drukvaten die gecertificeerd zijn volgens ASME-standaarden.

FAQ Sectie

Wat is nauwkeurige machinering ?

Precisiebewerking houdt in het gebruik van computergestuurde machines (CNC) om onderdelen te produceren met zeer nauwe toleranties, tot plus of min 0,001 millimeter, voor kritische industrieën zoals lucht- en ruimtevaart en medische apparatuur.

Waarom is tolerantie belangrijk in nauwkeurige machinering ?

Nauwe toleranties zorgen ervoor dat onderdelen nauwkeurig in complexe systemen passen. Dit is cruciaal in industrieën zoals de lucht- en ruimtevaart, waar zelfs kleine afwijkingen grote problemen kunnen veroorzaken.

Hoe versterkt CNC-technologie nauwkeurige machinering ?

CNC-technologie zet digitale ontwerpen om in machine-instructies, waardoor de nauwkeurigheid wordt verbeterd en het voorkomen van fouten afneemt in vergelijking met handmatige methoden.

Welke industrieën profiteren van nauwkeurige machinering ?

Precisiebewerking is onmisbaar in de lucht- en ruimtevaart, medische, automotive en defensie-industrieën, waar hoge tolerantie en betrouwbaarheid van groot belang zijn.

Hoe verbeteren vooruitgang in CNC-frees- en draaibanken de productie?

Nieuwe technologieën, zoals 5-assige bewerking, maken het mogelijk om complexe en hoog-tolerantie onderdelen te fabriceren met grotere efficiëntie en precisie.

Inhoudsopgave

-

De basis van Nauwkeurige machinering : Nauwkeurigheid, consistentie en betrouwbaarheid

- Begrip Nauwkeurige machinering en haar rol in de productie van hoogwaardige onderdelen

- Strakke toleranties en dimensionele nauwkeurigheid als normen voor excellentie

- Zorgen voor onderdeelconsistentie en variabiliteit minimaliseren tussen productiebatches

- De invloed van precisiebewerking op productveiligheid en langetermijnbetrouwbaarheid

- CNC-technologie: precisie en automatisering in moderne productie

- Nauwkeurige machinering in Lucht- en Ruimtevaart en Defensie: Voldoen aan missiekritische normen

- Medische en Automobielapplicaties: Waar Precisie Levens Redt en Prestaties Verbetert

- DEPU CNC Shenzhen Co Ltd: Precisie geleverd voor kritische industrieën

- FAQ Sectie