高精度切削加工の基礎: 精密加工 :正確性、一貫性、信頼性

理解 精密加工 および高品質製造におけるその役割

精密加工は、コンピュータ数値制御(CNC)機械と綿密な技術を用いて、±0.001ミリメートルの公差で部品を製造します。このレベルの精度の重要性は、航空機の製造や手術器具の生産といった重要な分野において明らかになります。数マイクロメートル単位の小さな誤差が、飛行システムや命を救う医療機器で壊滅的な故障を引き起こす可能性があります。製造業者が金属やプラスチックの塊を正確に設計図通りに成形するとき、単に仕様に従っているのではなく、実際には設計図を忠実に再現し、多岐にわたる業界で過酷な環境下でも確実に機能する製品へと具現化しているのです。

狭い公差と寸法精度が優れた品質の指標

現代の精密加工では、古い技術で可能だった公差に比べて、約25%狭い公差を持つ部品を実際に製造することが可能です。これは、ASME Y14.5-2018などの業界規格に準拠しています。部品がこれほど正確に適合すると、すべての部品が完璧に動作する必要がある複雑なシステムにおいて大きな違いを生みます。ジェットエンジン内部のタービンブレードや、人の脊椎に埋め込まれる医療機器などについて考えてみてください。これらの部品が本当に厳しい仕様を満たしているかを確認するために、製造業者は表面粗さ値が0.4マイクロメートルRa未満であることを確認します。また、特殊な測定装置である三次元測定機(CMM)を使用して、ミクロンレベルまで寸法を再確認しています。こうした品質検査により、高性能用途に必要な正確な仕様を維持することが可能になります。

生産ロット間での部品の一貫性を確保し、ばらつきを最小限に抑えること

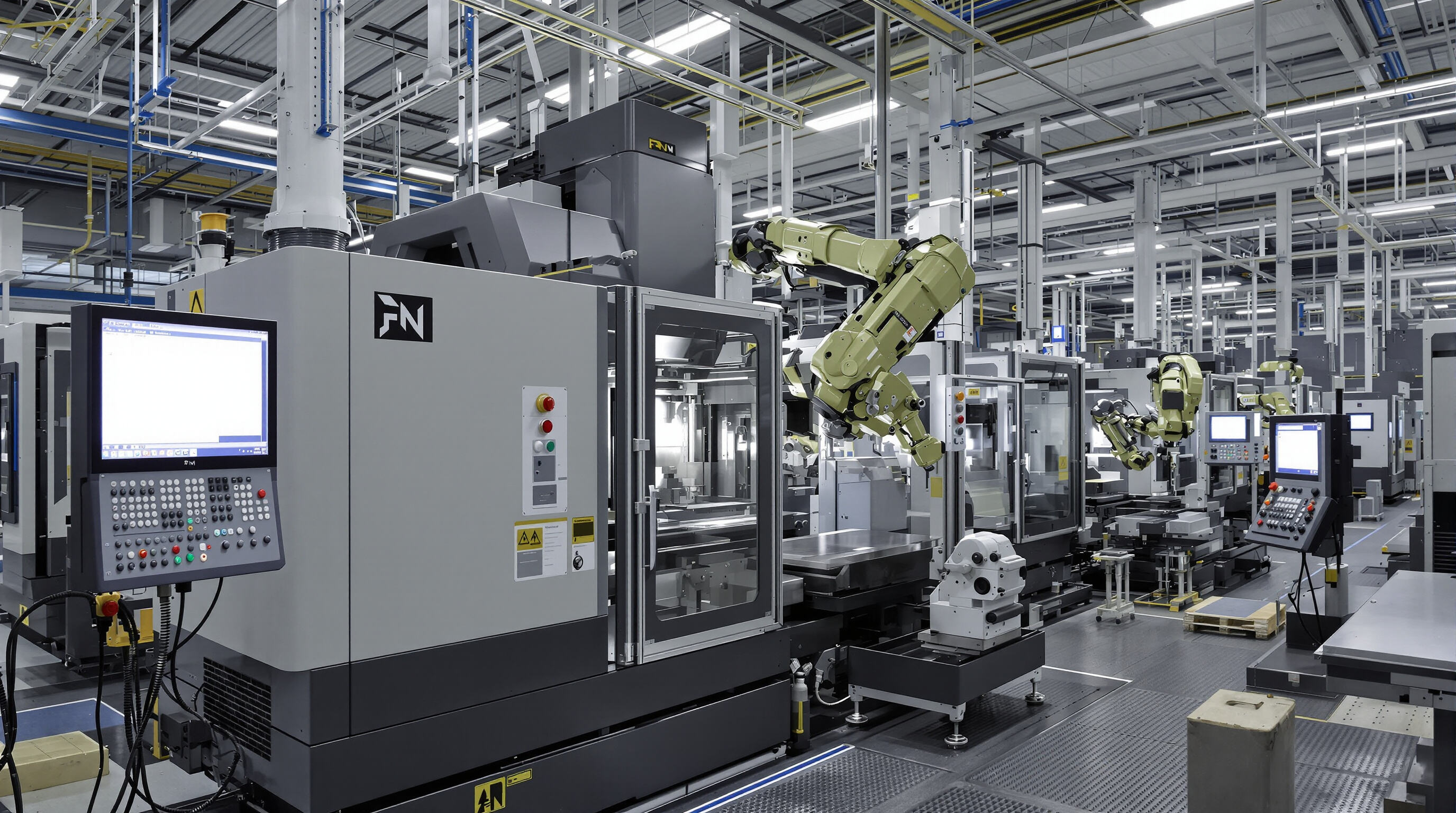

CNCオートメーションにより、製造工程における人間要因による予測不能な誤差が排除されるため、バッチ間の一貫性が約99.8%に達成されます。重要な作業であるツールパスの設定やスピンドルの制御においても、こうした一貫性が発揮されます。このシステムは、生産中に穴の寸法や表面の平面度などの管理に統計的工程管理(SPC)を使用します。これにより、Cpk値が1.67を大きく上回るレベルを維持し、厳格なシックスシグマの要求仕様を満たします。その結果、一度に数千個の部品を製造しても、ごくわずかなばらつきしかもたらしません。

精密加工が製品の安全性および長期的な信頼性に与える影響

航空宇宙規格に従って製造された部品は、通常の工場製部品と比較して、ストレス試験中に約73%も故障が少ないという研究結果があります。これは昨年の『高級製造ジャーナル』の調査によるものです。安全に関わる分野ではこの差が非常に重要になります。たとえばチタン製の骨ネジは、体内にインプラントされて10年後においても骨組織との融合に約98.6%の成功を示しています。このような信頼性は単なる印象的な数値ではなく、実際に人々の命を救うことにつながります。なぜなら、このような性能により、将来のインプラントの故障という問題を回避できるからです。

CNC技術:現代製造業における精密性と自動化を推進

CNCシステムが如何に並外れた精度と再現性を可能にするか

CNCシステムはデジタル設計を取り込み、それを機械の指令に変換します。その精度はマイクロメートル単位まで達しており、ほぼ完璧に近い正確さです。2024年のポンモン研究所の調査によると、これらの自動化されたプロセスは、伝統的な手作業と比較して、サイズの誤りを約92%も削減します。そのため、航空機部品や外科的に体内に埋め込まれる医療機器など、精度が最も重要となる分野では、これらのシステムに強く依存しています。最新の多軸マシンは、±0.002ミリメートルほどの非常に狭い許容誤差内で位置を維持するため、何千回もの製造サイクルを経ても品質が落ちることなく、製品を一貫して高い品質で生み出します。

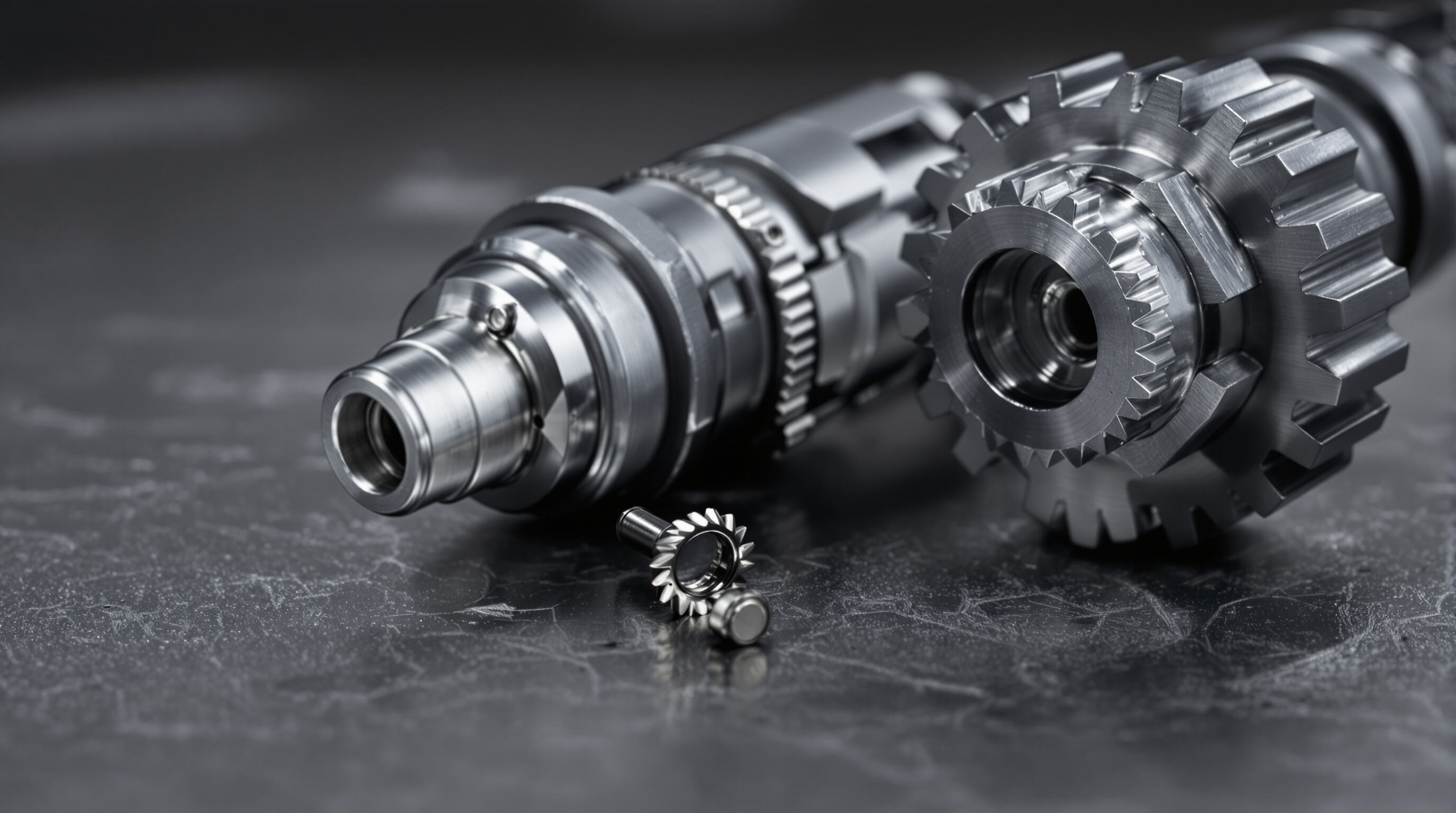

高精度・複雑部品製造のためのCNCフライス加工および旋盤加工の進歩

5軸加工やスマートツールパス調整などの新技術により、以前は製造できなかった部品の製造が可能になりました。例えばタービンブレードでは、これらのブレードは表面粗さ平均0.4マイクロ未満の非常に滑らかな表面で製造され、角度も100分の1度の公差内で維持されています。エンジン性能においてこれらの仕様がいかに重要かを考えると、これは非常に印象的です。また、フライス加工と旋削加工を組み合わせたハイブリッドマシンについても同様です。複雑な自動車用トランスミッションや医療用ネジの製造方法を変えつつあります。セットアップにかかる時間が短縮されたため、生産工程での誤りも減少しています。製造業者は、品質管理とコスト削減の両面で、これらの技術進化による実益を得ています。

人間の誤りを減らし効率を向上させる上での自動化の役割

2022年頃から、AI検査技術と組み合わされたロボット用ツールチェンジャーにより、CNC加工における手作業が大幅に削減され、手作業の作業量は約4分の3減少したと考えられます。これらの加工プロービングシステムは、加工中に測定を行い、工具の摩耗や材料のばらつきが生じた際に自動的に補正を行います。これにより、電気自動車用バッテリーや医療用ロボット部品など、重要な部品の生産においてほぼ完璧な結果が得られています。製造業者では不良率が劇的に低下していますが、完全な無欠陥に達することは依然として難しいのが現状です。また、生産時間も短縮されており、ある工場ではこうしたシステムを工程に適切に統合したことで、約35〜40%の短縮が報告されています。

精密加工 航空宇宙・防衛分野:ミッションクリティカルな基準への対応

航空宇宙、防衛、宇宙用途における高精度公差要求

航空宇宙産業では、最近の業界標準によると、ほとんどの産業用途で必要とされる公差のおよそ50倍厳しい、約0.0001インチ(約2.54マイクロメートル)の切削公差が必要です。人工衛星のナビゲーションシステムや非常に高速な極超音速機のフレーム用の部品などは、チタン合金や炭素繊維複合材といった素材に対して特別な加工技術を用いて作る必要があります。このような素材の寸法を正確に加工することが極めて重要であり、こうしたスケールでの微細な欠陥が、宇宙空間のように大気のない環境や、ジェットエンジン内部で華氏2500度(摂氏約1370度)を超える高温にさらされた際に重大な問題を引き起こす可能性があります。

ケーススタディ:高精度タービンブレードおよび構造部品の製造

タービンブレードを例に挙げると、精密加工の重要性が際立ってきます。現代の製造業者は、これらのブレードを非常に正確な空力形状で製造するために5軸CNC工作機械に依存しています。内部の冷却通路は非常に細く、その幅は0.004インチしかなく、これは実は多くの人の髪の毛よりも細いものです。品質管理に関しては、各タービンディスクが座標測定機を使用して200回以上も検査されます。このような検査により、輪郭の精度が非常に小さな誤差範囲内(約2マイクロメートル)で保たれます。翼桁などの構造部品に関しては、全体のコンポーネントが溶接されたものではなく、単一のアルミニウム塊から作られることがよくあります。この方法により、潜在的な弱点を排除するだけでなく、古い組立方法と比較して全体の重量を約15〜20%削減することができます。

厳格な品質管理と航空宇宙安全規格の遵守

AS9100Dの認証取得は、今や業界全体で推奨される以上の必須条件となっています。この規格はISO 9001が既に要求している内容に加えて、105もの追加品質チェックを含んでいます。多くの製造業者は、生産プロセスの各段階において検証のステップをすでに組み込んでいます。原材料の段階での分光分析から始まり、次に摩耗をリアルタイムで監視する装置(プラスマイナス3マイクロメートルの微細な変化も検出可能)による検査へと進み、最終的なCTスキャンで全体像を完成させます。すべての部品は、素材が最初に切り出された時点から、重要な箇所に組み込まれるまで、一貫して追跡されます。記録は数十年間保存され、航空機システムで使用される部品のように、故障が許されない用途では、一部の企業では最大25年間保存されることもあります。万が一問題が発生した場合についても忘れてはなりません。2024年の航空宇宙コンプライアンス報告書によると、許容公差の範囲外にある不良ベアリング1個が原因で、FAAからの罰金だけで800万ドル以上かかることもあったとの報告があります。

医療および自動車用途:高精度が命を救い、性能を高める分野

超- 精密加工 命に関わる医療用インプラントおよび手術器具用

精密機械加工により、5マイクロ以下という公差を満たす医療部品を製造。これは以下の用途において不可欠です:

- 骨との一体的な統合が必要な整形外科インプラント

- エッジの鋭さが0.1~0.3 μm Ra表面粗さの手術器具

- 人の髪の毛よりも細い流体チャネルを備えたマイクロ流体チップ

2023年の医療機器規格に関するレポートによると、ISO 13485品質システム下で製造された部品は、従来の機械加工部品と比較して、術後合併症を62%削減しています。

医療機器製造におけるゼロ欠陥基準の達成

シックスシグマ品質レベル(百万機会あたり3.4欠陥)は、以下の取り組みを通じて達成されます:

- リアルタイムの工具摩耗補正

- 自動CMM検証

- 光学比較機からのフィードバックを閉ループで実施

このような一貫性は、ペースメーカーのハウジングなどのFDAクラスIII医療機器において特に重要です。10マイクロンの誤差が герmeticシール性やデバイスの安全性を損なう可能性があります。

安全性、効率性、EVイノベーションのための高精度設計された自動車部品

自動車メーカーは重要な部品において±0.005mmの精度を要求します:

| 構成部品 | 精度要求 | 影響 |

|---|---|---|

| 燃料噴射ノズル | 1–2 μmの口径 | 燃焼効率が15%向上 |

| EVバッテリー用ハウジング | 0.1 mmの平面度公差 | 熱暴走を防止 |

| 送電器 | AGMA Q15歯形 | 騒音を40%低減 |

2024年のSAE Internationalの研究によると、高精度切削加工されたブレーキ部品は自動運転車の緊急停止距離を27%短縮する。

DEPU CNC Shenzhen Co Ltd:ハイリスク産業全般にわたって高精度を提供

航空宇宙、医療、自動車業界の規格に適合するための高精度切削加工技術の適用

DEPU CNC Shenzhen Co Ltd(深圳德普数控技术有限公司)では、5マイクロメートル以下の精度が成功の鍵となる部品製造において、高度なCNC技術が核となっています。この企業の機械は、航空機用タービンブレードや医療用インプラントの表面、電気自動車用バッテリーのハウジングユニットなどの加工において、±0.002mm程度の位置精度を実現しています。また、AS9100DやISO 13485:2022といった厳格な業界規格の要求にもすべて適合しています。昨年の航空宇宙分野での調査によると、DEPUの多軸加工方式に切り替えた企業では、初期加工後の修正作業が大幅に減少し、古い方法と比較して全体的に約63%の作業が減少しました。このレベルの精密加工により、人工関節が米国食品医薬品局(FDA)の厳しい表面仕上げ試験(0.4マイクロメートルより粗くないこと)を実際にクリアしています。自動車用ギアにおいても、50万回にわたる試験を経た後でも許容範囲内の振動・騒音・衝撃(NVH)レベルを維持しています。

すべての生産工程における革新的な品質保証とトレーサビリティ

DEPUは、工具経路のリアルタイム監視とブロックチェーン技術を組み合わせた、クローズドループの品質管理システムを開発しました。これにより、原料のチタンインゴットから完成した航空機アクチュエーターに至るまでの全工程を完全に可視化できます。同社の独自SPCダッシュボードは、生産上の問題が1.5標準偏差を超えた際に即座に検出するため、医療機器のバッチにおける不良率が0.02%と非常に低い理由を説明しています。これは2023年のMedical Design & Outsourcingによると、一般的な業界標準の約0.15%と比較してはるかに優れています。マイクロレベルの微細な特徴を検査するには、DEPUが導入しているAI駆動の光学システムが手作業での処理より約12倍速く、ほぼ99.98%という正確な検出精度を維持しています。これにより、FDA承認の脊椎インプラントやASME規格で認証された圧力容器の要求仕様を確実に満たしています。

よくある質問セクション

とは 精密加工 ?

精密加工では、航空宇宙や医療機器など重要な産業向けに、±0.001ミリメートルという非常に狭い公差で部品を製造するために、コンピュータ数値制御(CNC)工作機械を使用します。

なぜ公差が重要なのか 精密加工 ?

狭い公差により、複雑なシステム内で部品が正確に適合することを保証します。これは、僅かな誤差が重大な問題を引き起こす可能性のある航空宇宙業界などにおいて極めて重要です。

CNC技術はどのように製造を向上させるのか 精密加工 ?

CNC技術は、デジタル設計を機械指令に変換することで、精度を高め、手作業による方法と比較してエラーの発生率を低下させます。

どの業界が恩恵を受けるのか 精密加工 ?

精密加工は、航空宇宙、医療、自動車、防衛産業など、高い公差と信頼性が不可欠な業界において不可欠です。

CNCフライス加工および旋削加工の進歩は製造をどのように改善するのか

5軸加工などの新技術により、複雑かつ高精度の部品をより効率的かつ正確に製造することが可能になります。