La base della Lavorazione di precisione : accuratezza, coerenza e affidabilità

Comprensione Lavorazione di precisione e il suo ruolo nella produzione di alta qualità

La lavorazione di precisione si basa su macchine a controllo numerico (CNC) e su tecniche meticolose per creare componenti con tolleranze che arrivano a più o meno 0,001 millimetri. L'importanza di un livello di precisione così elevato diventa evidente osservando settori critici come la costruzione aeronautica o la produzione di strumenti chirurgici. Un piccolo errore misurato in micron potrebbe causare guasti catastrofici nei sistemi di volo o nei dispositivi medici salvavita. Quando i produttori prendono blocchi di metallo o plastica e li modellano con precisione seguendo i progetti, non stanno semplicemente rispettando delle specifiche, ma stanno effettivamente dando vita ai disegni tecnici sotto forma di prodotti affidabili che funzionano in modo ottimale in ambienti impegnativi appartenenti a numerosi settori industriali.

Tolleranze ridotte e precisione dimensionale come parametri di eccellenza

La lavorazione di precisione di oggi può effettivamente produrre componenti con tolleranze che sono circa il 25 percento più strette rispetto a quelle possibili con tecniche più datate. Questo si basa su standard del settore come ASME Y14.5-2018 per riferimento. Quando i componenti si adattano insieme con una tale precisione, la differenza si nota nei sistemi complessi in cui tutto deve funzionare perfettamente. Pensiamo a cose come le pale delle turbine all'interno dei motori a reazione o persino a dispositivi medici impiantati nella colonna vertebrale delle persone. Per verificare se questi componenti rispettano effettivamente queste specifiche rigorose, i produttori analizzano i valori di rugosità superficiale inferiori a 0,4 micrometri Ra. Inoltre, si affidano a strumenti di misura speciali chiamati MCM (macchine coordinate) per verificare nuovamente le dimensioni fino al livello del micron. Questi controlli di qualità aiutano a mantenere le specifiche esatte necessarie per applicazioni ad alte prestazioni.

Garantire la Coerenza dei Componenti e Ridurre al Minimo le Differenze tra Lotti di Produzione

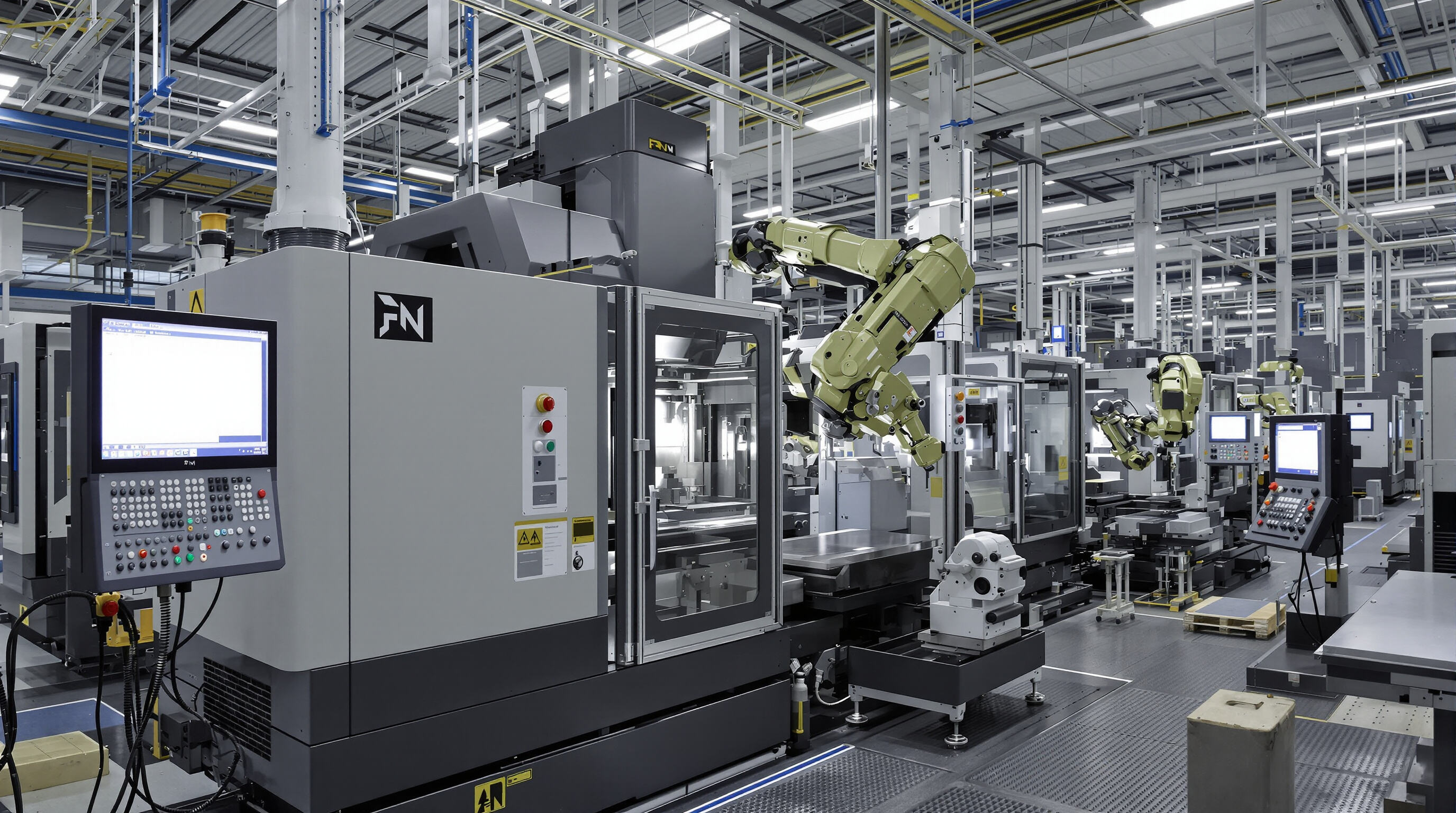

L'automazione CNC garantisce ai produttori una coerenza di circa il 99,8% tra un lotto e l'altro, poiché elimina tutti i fattori umani imprevedibili da compiti importanti come la definizione dei percorsi degli utensili e il controllo dei mandrini. Il sistema utilizza il controllo statistico dei processi, o SPC, per monitorare parametri come le dimensioni dei fori e la planarità delle superfici durante la produzione. Questo permette di mantenere valori di Cpk ben al di sopra di 1,67, soddisfacendo così i rigorosi requisiti Six Sigma. Di conseguenza, la variazione è minima, anche quando si producono migliaia di pezzi contemporaneamente.

L'impatto della lavorazione di precisione sulla sicurezza del prodotto e sull'affidabilità a lungo termine

Le parti prodotte seguendo le rigorose specifiche aerospaziali tendono a rompersi circa il 73 percento in meno rispetto alle parti prodotte in fabbrica durante i test di stress, secondo alcune ricerche pubblicate l'anno scorso sul Journal of Advanced Manufacturing. La differenza diventa davvero importante quando in gioco c'è la sicurezza. Prendiamo ad esempio le viti ossee in titanio: questi piccoli prodigi hanno dimostrato una percentuale di successo del 98,6% nella fusione con il tessuto osseo dopo essere stati impiantati per un decennio. Una simile affidabilità non è solo un dato impressionante, ma salva effettivamente vite umane, perché le persone non devono affrontare problemi legati a impianti che falliscono nel tempo.

Tecnologia CNC: Motore della Precisione e dell'Automazione nella Produzione Moderna

Come i Sistemi CNC Consentono una Precisione e una Ripetibilità Senza Paragoni

I sistemi CNC prendono progetti digitali e li trasformano in istruzioni per le macchine con una precisione tale da essere quasi perfetti, raggiungendo misurazioni precise fino al livello del micron. Secondo una ricerca del 2024 di Ponemon, questi processi automatizzati riducono gli errori di dimensione di circa il 92% rispetto ai metodi manuali tradizionali. È per questo motivo che le industrie fanno ampio affidamento su di essi per produrre componenti critici come parti di aerei e dispositivi chirurgicamente impiantabili, dove la precisione è fondamentale. Le moderne macchine multi-assiali mantengono una tolleranza estremamente ridotta, circa più o meno 0,002 millimetri, il che significa che i prodotti risultano di qualità costantemente elevata, anche dopo migliaia e migliaia di cicli produttivi, senza perdita di accuratezza.

Progressi nel Fresaggio e Tornio CNC per Componenti Complessi e ad Alta Tolleranza

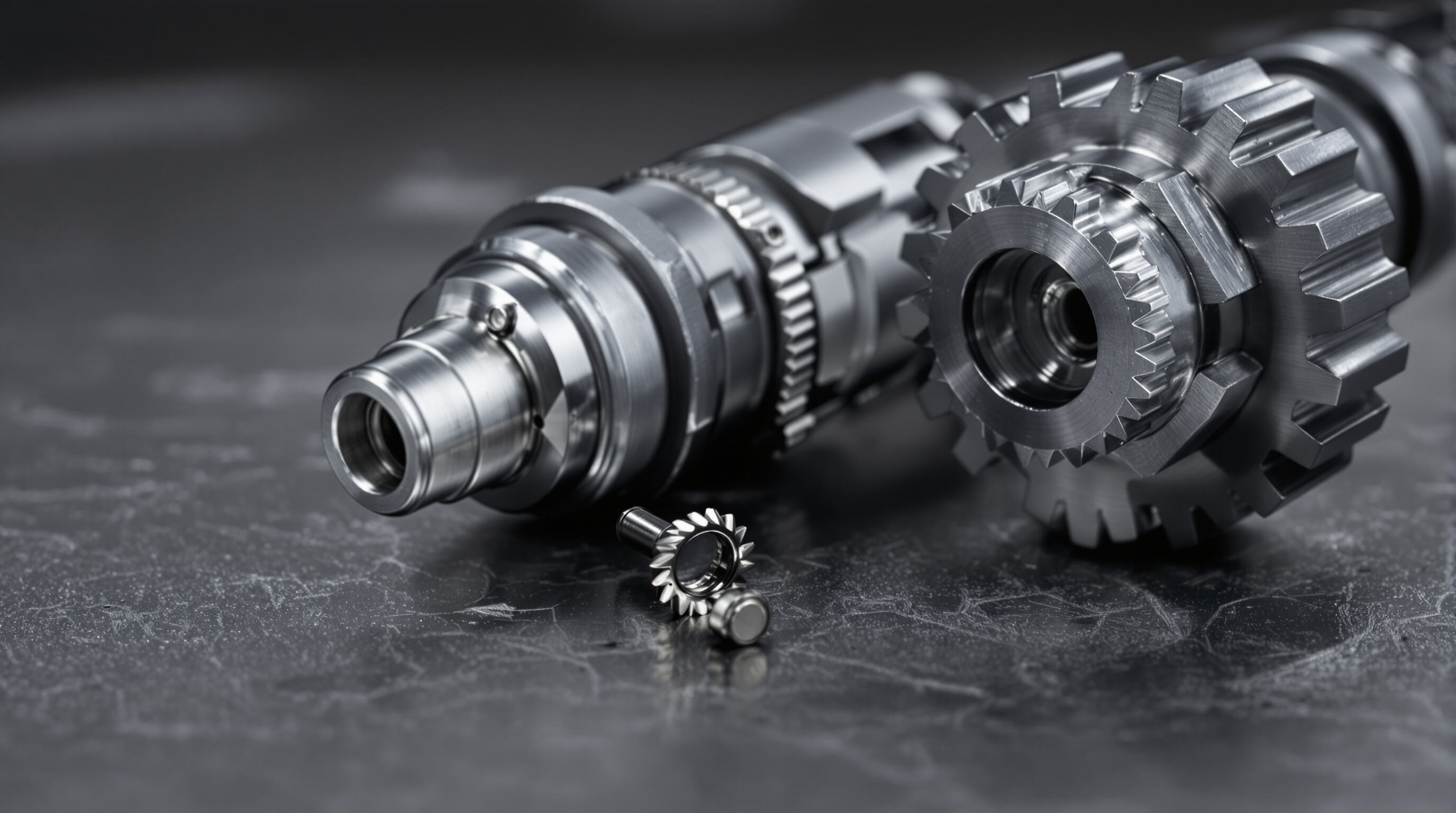

Nuove tecnologie come la lavorazione a cinque assi e gli aggiustamenti intelligenti del percorso utensile hanno reso possibile creare componenti che in passato semplicemente non potevano essere prodotti. Prendiamo ad esempio le pale delle turbine. Oggi queste pale vengono realizzate con superfici incredibilmente lisce, con un valore medio di rugosità inferiore a 0,4 micron, mantenendo angoli entro una tolleranza di un centesimo di grado. Risultati notevoli, se si pensa quanto siano critici questi parametri per le prestazioni del motore. Lo stesso discorso vale per le macchine ibride che uniscono operazioni di fresatura e tornitura. Stanno cambiando il modo in cui produciamo componenti complessi come i cambi per automobili o le viti utilizzate in campo medico. Il tempo di preparazione è ridotto, il che significa meno errori durante le produzioni. I produttori stanno ottenendo benefici tangibili da questi progressi, sia in termini di controllo qualità che di risparmio economico.

Il Ruolo dell'Automazione nella Riduzione degli Errori Umani e nell'Aumento dell'Efficienza

Da circa il 2022, i cambi utensili robotizzati abbinati alla tecnologia AI per ispezioni hanno ridotto notevolmente il lavoro manuale nelle operazioni CNC, arrivando a diminuire l'intervento manuale fino a circa tre quarti. Questi sistemi di misurazione in-process effettuano rilevamenti durante il processo produttivo, apportando correzioni automatiche quando gli utensili iniziano a usurarsi o i materiali non sono esattamente quelli previsti. Il risultato è praticamente una produzione priva di difetti per componenti importanti, come quelli utilizzati nelle batterie dei veicoli elettrici e nelle parti dei robot medici. I produttori registrano una riduzione significativa dei tassi di difetto, sebbene raggiungere la perfezione assoluta rimanga difficoltoso. Anche i tempi di produzione sono diminuiti, con alcune aziende che riportano riduzioni del 35-40% una volta che questi sistemi sono stati correttamente integrati nei loro processi produttivi.

Lavorazione di precisione in Aerospace e Difesa: Rispettare Standard Critici per la Missione

Requisiti di alta tolleranza nell'aerospaziale, nella difesa e nelle applicazioni spaziali

L'industria aerospaziale richiede tolleranze di lavorazione fino a circa 0,0001 pollici, ovvero circa 2,54 micrometri, che sono circa 50 volte più strette di quelle richieste dalla maggior parte delle applicazioni industriali, secondo gli attuali standard del settore. Le parti utilizzate, ad esempio, nei sistemi di navigazione satellitare e nei telai di aerei ipersonici devono essere realizzate utilizzando tecniche particolari per materiali come leghe di titanio e compositi in fibra di carbonio. È molto importante ottenere misure precise, perché anche piccolissimi difetti a questa scala possono causare gravi problemi quando esposti a condizioni estreme. Parliamo di situazioni in cui nello spazio non esiste alcuna atmosfera oppure di temperature all'interno dei motori a reazione che possono superare i 2500 gradi Fahrenheit.

Caso studio: Produzione di pale di turbina di precisione e componenti strutturali

L'importanza della lavorazione precisa si nota particolarmente osservando le pale delle turbine. I moderni produttori utilizzano macchine CNC a 5 assi per creare queste pale con forme aerodinamiche estremamente precise. I canali di raffreddamento all'interno sono così sottili da misurare appena 0,004 pollici di diametro, effettivamente più sottili rispetto alla maggior parte dei capelli umani. Per quanto riguarda il controllo qualità, ogni disco della turbina viene controllato più di 200 volte utilizzando macchine di misura a coordinate. Questi controlli garantiscono che i contorni rimangano precisi entro un margine di errore minimo, circa 2 micron. Per componenti strutturali come le anime delle ali, l'intero componente è spesso realizzato in un unico pezzo di alluminio invece di essere saldato. Questo approccio elimina i potenziali punti deboli riducendo al contempo il peso complessivo di circa il 15-20 percento rispetto ai metodi di assemblaggio più datati.

Controllo qualità rigoroso e conformità alle normative sulla sicurezza aerospaziale

Ottenere la certificazione AS9100D non è solo consigliata, ma richiesta in tutto il settore oggigiorno. Lo standard prevede 105 ulteriori controlli di qualità in aggiunta a quanto già richiesto dall'ISO 9001. La maggior parte dei produttori ha integrato passaggi di verifica nei loro processi produttivi in tutti gli stadi del ciclo. Pensiamo ad esempio all'analisi dei materiali grezzi tramite spettroscopia, per proseguire con strumenti che monitorano l'usura in tempo reale (in grado di rilevare variazioni minime fino a più o meno 3 micron), fino ad arrivare alle scansioni finali con tomografia computerizzata che completano il quadro. Ogni singolo componente viene tracciato fin dal momento in cui esce dal lingotto fino a quando viene installato in un punto critico. Questi registri rimangono disponibili per decenni; alcune aziende li conservano addirittura fino a 25 anni, soprattutto per componenti utilizzati nei sistemi aerei dove il malfunzionamento non è contemplato. E non dimentichiamo cosa accade se qualcosa va storto. Un recente rapporto ha mostrato che un cuscinetto difettoso fuori dalle tolleranze specificate potrebbe costare più di otto milioni di dollari in multe solo da parte della FAA, secondo il Rapporto 2024 sulle Conformità Aerospaziali.

Applicazioni mediche e automobilistiche: dove la precisione salva vite e migliora le prestazioni

Ultra- Lavorazione di precisione per impianti medici vitali e strumenti chirurgici

La lavorazione di precisione produce componenti medicali con tolleranze inferiori ai 5 micron, essenziali per:

- Impianti ortopedici che richiedono un'integrazione ossea senza soluzione di continuità

- Strumenti chirurgici con un'acutezza del bordo pari a 0,1–0,3 μm Ra di rugosità superficiale

- Chip microfluidici con canali per i fluidi più stretti di un capello umano

Secondo il rapporto sugli standard dei dispositivi medici del 2023, i componenti prodotti all'interno di sistemi di qualità ISO 13485 riducono le complicazioni post-chirurgiche del 62% rispetto alle parti prodotte con lavorazioni tradizionali.

Raggiungere standard zero-difetto nella produzione di dispositivi medici

I livelli di qualità Six Sigma (3,4 difetti per milione di opportunità) si raggiungono grazie a:

- Compensazione in tempo reale dell'usura degli utensili

- Validazione CMM automatizzata

- Feedback in loop chiuso da comparatori ottici

Questa coerenza è cruciale per dispositivi di Classe III FDA come i contenitori di pacemaker, dove una deviazione di 10 micron può compromettere la tenuta ermetica e la sicurezza del dispositivo.

Componenti automobilistici di precisione per sicurezza, efficienza e innovazione nei veicoli elettrici

I produttori automobilistici richiedono un'accuratezza di ±0,005 mm per componenti critici:

| Componente | Requisito di precisione | Impatto |

|---|---|---|

| Ugelli degli iniettori di carburante | diametro dell'orifizio 1–2 μm | miglioramento del 15% nell'efficienza di combustione |

| Contenitori batteria per veicoli elettrici | tolleranza di planarità 0,1 mm | Previne il runaway termico |

| Trasmissioni | Profilo dente AGMA Q15 | Riduce il rumore del 40% |

Uno studio SAE International del 2024 ha scoperto che componenti frenanti lavorati con precisione riducono le distanze di arresto di emergenza del 27% nei veicoli autonomi.

DEPU CNC Shenzhen Co Ltd: Precisione Oltre i Confini per Settori Critici

Applicando la Meccanizzazione di Precisione Avanzata per Rispondere agli Standard Aerospaziali, Medici e Automobilistici

In DEPU CNC Shenzhen Co Ltd, la tecnologia avanzata CNC è al centro della produzione di componenti in cui ottenere tolleranze inferiori ai 5 micron è essenziale per il successo. Le macchine dell'azienda raggiungono un'accuratezza posizionale di circa ±0,002 mm durante la lavorazione di componenti come pale di turbine per aerei, superfici per impianti medici e contenitori per batterie di veicoli elettrici. L'azienda soddisfa tutti i requisiti degli standard industriali più severi, tra cui AS9100D e ISO 13485:2022. Secondo una ricerca dello scorso anno nel settore aerospaziale, le aziende che hanno adottato l'approccio alla tornitura multiasse di DEPU hanno registrato una significativa riduzione delle correzioni necessarie dopo la lavorazione iniziale, con una riduzione complessiva di circa il 63% rispetto ai metodi tradizionali. Questo livello di precisione permette anche a protesi artificiali di superare i severi test FDA sul finito superficiale (che richiede una rugosità non superiore a 0,4 micron). Anche per gli ingranaggi automobilistici, il processo produttivo mantiene vibrazioni e rumorosità entro limiti accettabili, anche dopo aver effettuato mezzo milione di cicli di prova.

Assicurazione e Tracciabilità della Qualità Innovative in Ogni Fase di Produzione

DEPU ha sviluppato un sistema di controllo qualità a ciclo chiuso che unisce il monitoraggio in tempo reale dei percorsi utensile con la tecnologia blockchain per tracciare i materiali. Questo garantisce una completa visibilità, dai lingotti di titanio grezzi fino agli attuatori finiti per aerei. La speciale dashboard SPC dell'azienda individua eventuali problemi di produzione quando superano le 1,5 deviazioni standard, il che aiuta a spiegare perché i loro lotti di prodotti medici presentano un tasso di difetto pari soltanto allo 0,02%. Questo valore è molto migliore rispetto allo standard settoriale usuale di circa lo 0,15%, secondo quanto riportato da Medical Design & Outsourcing nel 2023. Per ispezionare caratteristiche minuscole a livello di micron, DEPU utilizza sistemi ottici basati sull'intelligenza artificiale che lavorano approssimativamente 12 volte più velocemente di quanto possa fare un operatore manualmente. Questi sistemi riescono comunque a raggiungere tassi di accuratezza quasi perfetti, intorno al 99,98%. Questo garantisce che tutti i prodotti rispettino i requisiti richiesti per gli impianti spinali approvati dalla FDA così come per i recipienti in pressione certificati secondo gli standard ASME.

Sezione FAQ

Che cos'è lavorazione di precisione ?

La lavorazione di precisione prevede l'utilizzo di macchine a controllo numerico (CNC) per produrre componenti con tolleranze estremamente ridotte, fino a più o meno 0,001 millimetri, per settori critici come l'aerospaziale e i dispositivi medici.

Perché la tolleranza è importante in lavorazione di precisione ?

Le tolleranze strette garantiscono che i componenti si assembino con precisione nei sistemi complessi. Questo è fondamentale nei settori come l'aerospaziale, dove anche piccole deviazioni possono causare problemi significativi.

Come la tecnologia CNC migliora lavorazione di precisione ?

La tecnologia CNC converte i progetti digitali in istruzioni per le macchine, migliorando la precisione e riducendo la possibilità di errori rispetto ai metodi manuali.

Quali settori beneficiano di lavorazione di precisione ?

La lavorazione di precisione è indispensabile nei settori aerospaziale, medico, automobilistico e della difesa, dove tolleranza e affidabilità elevate sono critiche.

Come i progressi nella fresatura e nel tornio CNC migliorano la produzione?

Nuove tecnologie, come la lavorazione a 5 assi, permettono la realizzazione di componenti complessi e con tolleranze elevate con maggiore efficienza e precisione.

Indice

-

La base della Lavorazione di precisione : accuratezza, coerenza e affidabilità

- Comprensione Lavorazione di precisione e il suo ruolo nella produzione di alta qualità

- Tolleranze ridotte e precisione dimensionale come parametri di eccellenza

- Garantire la Coerenza dei Componenti e Ridurre al Minimo le Differenze tra Lotti di Produzione

- L'impatto della lavorazione di precisione sulla sicurezza del prodotto e sull'affidabilità a lungo termine

- Tecnologia CNC: Motore della Precisione e dell'Automazione nella Produzione Moderna

- Lavorazione di precisione in Aerospace e Difesa: Rispettare Standard Critici per la Missione

- Applicazioni mediche e automobilistiche: dove la precisione salva vite e migliora le prestazioni

- DEPU CNC Shenzhen Co Ltd: Precisione Oltre i Confini per Settori Critici

- Sezione FAQ