प्रेसिज़न मशीनिंग की आधारशिला: सटीक मशीनिंग : सटीकता, निरंतरता और विश्वसनीयता

समझना सटीक मशीनिंग और उच्च गुणवत्ता वाले विनिर्माण में इसकी भूमिका

प्रेसिज़न मशीनिंग कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) मशीनों और बारीक तकनीकों पर निर्भर करती है जिससे 0.001 मिलीमीटर तक की सहनशीलता वाले पुर्जों का निर्माण किया जा सके। इस स्तर की सटीकता के महत्व को समझना तब स्पष्ट हो जाता है जब हम विमान निर्माण या शल्य चिकित्सा उपकरणों के उत्पादन जैसे महत्वपूर्ण क्षेत्रों पर नज़र डालते हैं। माइक्रॉन में मापी गई एक छोटी सी त्रुटि उड़ान प्रणालियों में या जान बचाने वाले चिकित्सा उपकरणों में भयंकर विफलता का कारण बन सकती है। जब निर्माता धातु या प्लास्टिक के ब्लॉक लेकर उन्हें नीलामों के अनुसार बनाते हैं, तो वे केवल विनिर्देशों का पालन ही नहीं कर रहे होते, बल्कि इंजीनियरिंग चित्रों को जीवंत कर रहे होते हैं, जो कई उद्योगों में कठिन परिस्थितियों में भी विश्वसनीय रूप से कार्य करने वाले उत्पादों के रूप में काम करते हैं।

उत्कृष्टता के मापदंड के रूप में कसे गए सहनशीलता और मापनीय सटीकता

आज के यथार्थ अभियांत्रिकी (प्रेसिजन मशीनिंग) में वास्तव में ऐसे भागों का उत्पादन किया जा सकता है, जिनकी टॉलरेंस (सहनशीलता) पुरानी तकनीकों की तुलना में लगभग 25 प्रतिशत अधिक कसी हुई होती है। यह ASME Y14.5-2018 जैसे उद्योग मानकों का अनुसरण करता है। जब भाग इतने सटीक रूप से एक साथ फिट बैठते हैं, तो यह उन जटिल प्रणालियों में बहुत अंतर लाता है, जहां सब कुछ सही ढंग से काम करना आवश्यक है। विमान इंजनों के टर्बाइन ब्लेड्स या लोगों की रीढ़ में प्रत्यारोपित चिकित्सा उपकरणों के बारे में सोचें। यह जांचने के लिए कि क्या ये भाग वास्तव में इतनी कठोर विनिर्देशों को पूरा करते हैं, निर्माता 0.4 माइक्रोमीटर Ra से कम की सतह की खुरदरापन मान की जांच करते हैं। वे सटीक मापन के लिए सीएमएम (कोऑर्डिनेट मेजरिंग मशीन) जैसे विशेष मापन उपकरणों पर भी भरोसा करते हैं। ये गुणवत्ता जांचें उच्च प्रदर्शन वाले अनुप्रयोगों के लिए आवश्यक सटीक विनिर्देशों को बनाए रखने में मदद करती हैं।

उत्पादन बैचों में भागों की एकरूपता सुनिश्चित करना और परिवर्तनशीलता को कम करना

सीएनसी स्वचालन निर्माताओं को लगभग 99.8% बैच के बीच स्थिरता प्रदान करता है क्योंकि यह उपकरण पथ सेट करने और स्पिंडल को नियंत्रित करने जैसे महत्वपूर्ण कार्यों से सभी अनपेक्षित मानव कारकों को हटा देता है। सिस्टम उत्पादन के दौरान छेद के आकार और सतह की सपाटता जैसी चीजों पर नज़र रखने के लिए सांख्यिकीय प्रक्रिया नियंत्रण या एसपीसी का उपयोग करता है। यह सीपीके मानों को 1.67 से काफी ऊपर बनाए रखने में मदद करता है, जो उन कठिन सिक्स सिग्मा आवश्यकताओं को पूरा करता है। परिणाम के रूप में, हजारों पुर्जों को एक समय में बनाने पर भी बहुत कम भिन्नता होती है।

उत्पाद सुरक्षा और लंबे समय तक विश्वसनीयता पर सटीक मशीनिंग का प्रभाव

पिछले साल जर्नल ऑफ़ एडवांस्ड मैन्युफैक्चरिंग में प्रकाशित कुछ शोध के अनुसार, एयरोस्पेस विनिर्देशों के अनुसार बने पुर्ज़े विपरीत परिस्थितियों में लगभग 73 प्रतिशत कम विफल होते हैं। जब सुरक्षा की बात आती है, तो यह अंतर काफ़ी मायने रखता है। उदाहरण के लिए, टाइटेनियम हड्डी के स्क्रू, जो दस साल बाद भी हड्डी के ऊतकों के साथ जुड़ने में लगभग 98.6% सफलता दिखा चुके हैं। इस तरह की विश्वसनीयता केवल शानदार आंकड़ों तक सीमित नहीं है, यह वास्तव में जान बचाती है क्योंकि लोगों को आगे चलकर असफल प्रत्यारोपण की समस्या का सामना नहीं करना पड़ता।

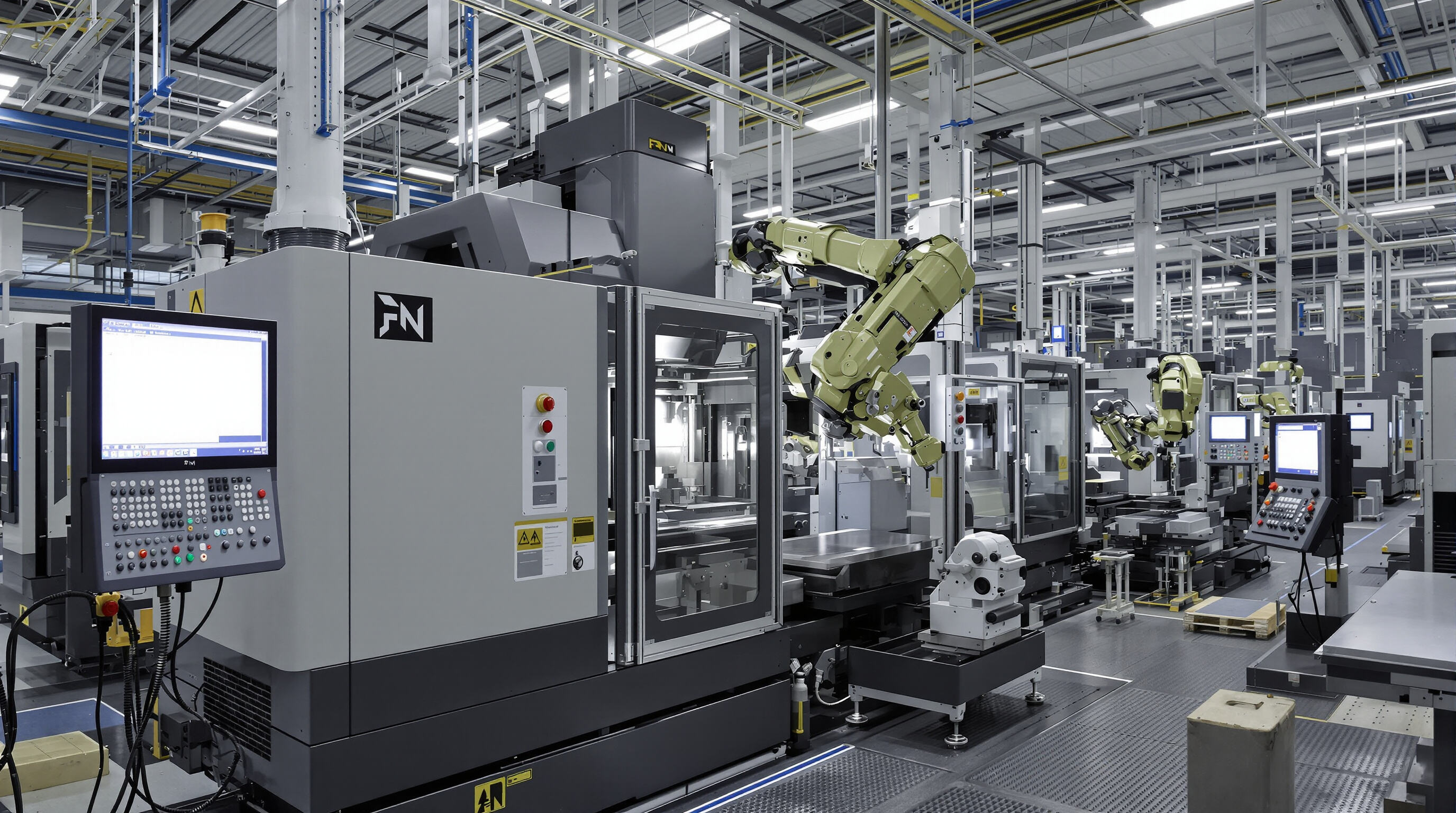

सीएनसी प्रौद्योगिकी: आधुनिक निर्माण में सटीकता और स्वचालन को बढ़ावा देना

कैसे सीएनसी सिस्टम अद्वितीय सटीकता और पुनरावृत्ति योग्यता को सक्षम करते हैं

सीएनसी सिस्टम डिजिटल डिज़ाइन लेते हैं और उन्हें मशीन निर्देशों में बदल देते हैं, जितना सटीक कि लगभग सही होते हैं, माइक्रॉन स्तर तक के माप को प्राप्त करते हैं। पोनामॉन द्वारा 2024 में किए गए शोध के अनुसार, इन स्वचालित प्रक्रियाओं के कारण आकार की त्रुटियां पुरानी पारंपरिक मैनुअल विधियों की तुलना में लगभग 92% कम हो जाती हैं। इसी कारण उद्योग विमान घटकों और शल्य रूप से प्रत्यारोपित उपकरणों जैसे महत्वपूर्ण भागों के लिए उन पर भारी निर्भरता रखते हैं, जहां सटीकता सबसे अधिक मायने रखती है। आधुनिक बहु-अक्ष मशीनें अपनी स्थिति को बहुत सख्ती से बनाए रखती हैं, लगभग प्लस या माइनस 0.002 मिलीमीटर के आसपास, जिसका अर्थ है कि उत्पाद लगातार अच्छे बने रहते हैं, भले ही हजारों विनिर्माण चक्रों के बाद भी गुणवत्ता न खोएं।

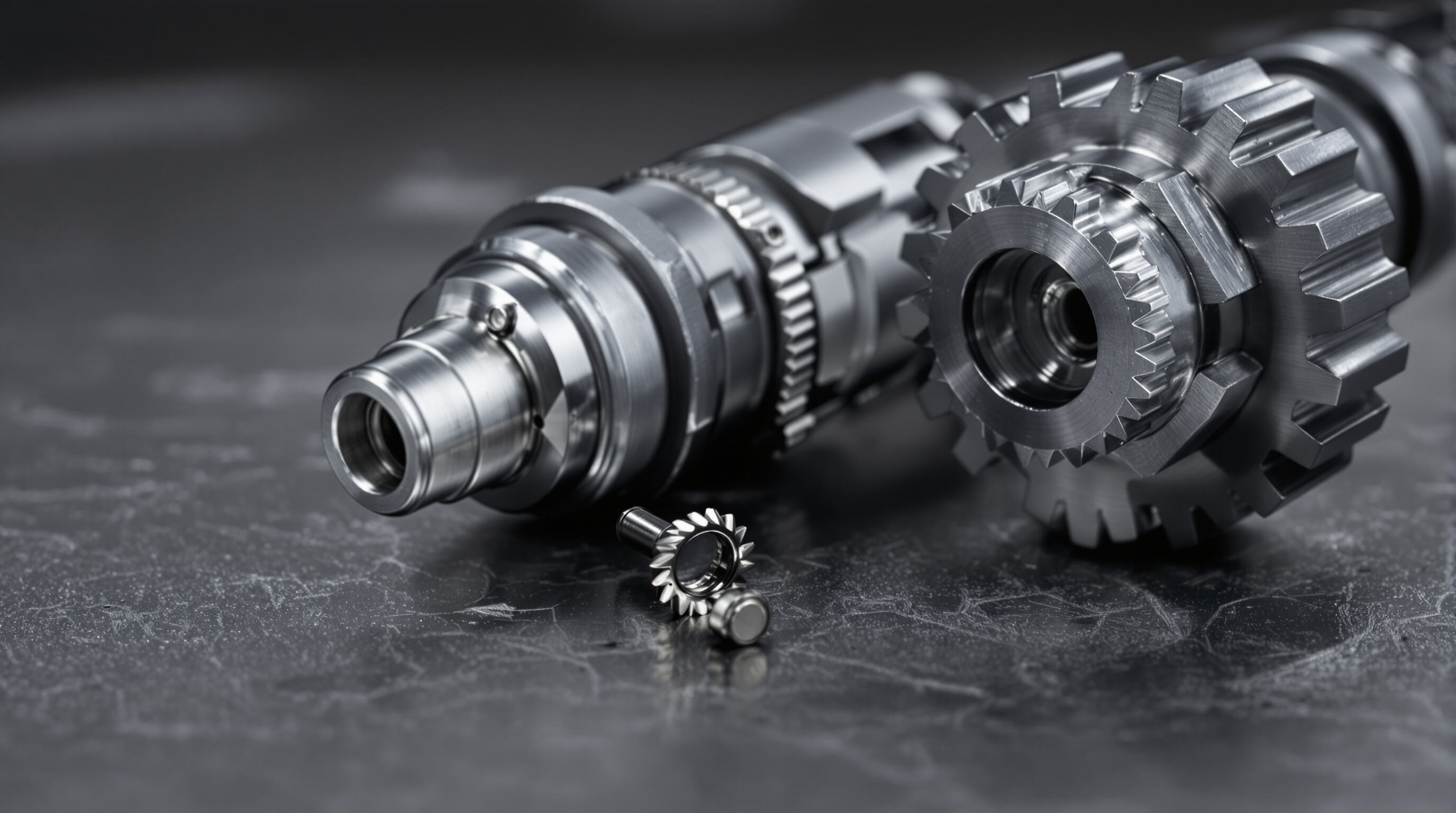

जटिल, उच्च-सहनशीलता वाले घटकों के लिए सीएनसी मिलिंग और टर्निंग में उन्नति

5 अक्ष मशीनिंग और स्मार्ट टूल पाथ समायोजन जैसी नई तकनीकों ने उन भागों को बनाना संभव बना दिया है जिन्हें पहले नहीं बनाया जा सकता था। उदाहरण के लिए टर्बाइन ब्लेड लें। अब ये ब्लेड 0.4 माइक्रॉन से कम की कर्षण औसत के साथ अत्यंत सुचारु सतहों के साथ बन रहे हैं, जबकि कोणों को केवल एक सौवें डिग्री सहनशीलता के भीतर बनाए रखा जा रहा है। जब हम इंजन प्रदर्शन के लिए उन विनिर्देशों के कितने महत्वपूर्ण होने के बारे में सोचते हैं, तो यह काफी प्रभावशाली है। हाइब्रिड मशीनों के लिए भी यही बात लागू होती है जो मिलिंग और टर्निंग ऑपरेशन को जोड़ती हैं। वे हमारे द्वारा जटिल कार ट्रांसमिशन और मेडिकल स्क्रू जैसी चीजों के निर्माण के तरीके को बदल रही हैं। सेटअप में कम समय लगता है, जिसका अर्थ है उत्पादन चलाने के दौरान कम गलतियाँ होती हैं। निर्माता इन प्रगति से गुणवत्ता नियंत्रण और लागत में बचत दोनों के मामलों में वास्तविक लाभ देख रहे हैं।

मानव त्रुटि को कम करने और दक्षता में वृद्धि करने में स्वचालन की भूमिका

लगभग 2022 के आसपास से, AI निरीक्षण तकनीक के साथ जुड़े रोबोटिक टूल चेंजर्स ने CNC ऑपरेशन में मैनुअल कार्य में काफी कमी की है, शायद लगभग तीन चौथाई कम काम हाथ से करने की आवश्यकता। ये इन-प्रोसेस प्रोबिंग सिस्टम चीजों के होते रहने पर माप लेते हैं, और तब स्वचालित सुधार करते हैं जब उपकरण पहनने लगते हैं या सामग्री बिल्कुल वैसी नहीं होती जैसी होनी चाहिए। इसका अर्थ है लगभग दोषहीन परिणाम महत्वपूर्ण भागों के लिए जैसे इलेक्ट्रिक वाहन बैटरियों में उपयोग किए जाने वाले भागों और मेडिकल रोबोट्स के घटकों के लिए। निर्माता दोष दरों में काफी गिरावट देख रहे हैं, हालांकि निरपेक्ष पूर्णता तक पहुंचना अभी भी मुश्किल है। उत्पादन समय पर भी प्रभाव पड़ा है, कुछ दुकानों में रिपोर्ट के अनुसार लगभग 35-40% की कटौती हुई है एक बार जब ये सिस्टम उनके कार्य प्रवाह में ठीक से एकीकृत हो जाते हैं।

सटीक मशीनिंग एयरोस्पेस और रक्षा में: मिशन-महत्वपूर्ण मानकों को पूरा करना

एयरोस्पेस, रक्षा और अंतरिक्ष अनुप्रयोगों में उच्च-सहनशीलता आवश्यकताएं

एयरोस्पेस उद्योग को 0.0001 इंच या लगभग 2.54 माइक्रोमीटर तक मशीनिंग सहनशीलता की आवश्यकता होती है, जो हाल के उद्योग मानकों के अनुसार अधिकांश औद्योगिक अनुप्रयोगों की तुलना में लगभग 50 गुना अधिक कसी हुई होती है। उपग्रह नेविगेशन प्रणालियों और बेहद तेज़ हाइपरसोनिक विमानों के ढांचे के लिए भागों को टाइटेनियम मिश्र धातुओं और कार्बन फाइबर कंपोजिट जैसी सामग्रियों के लिए विशेष तकनीकों का उपयोग करके तैयार किया जाना चाहिए। इन मापों को सही रखना बहुत महत्वपूर्ण है क्योंकि इस पैमाने पर भी छोटी से छोटी बाधाएं कठिन परिस्थितियों के संपर्क में आने पर प्रमुख समस्याएं पैदा कर सकती हैं। हम ऐसी स्थितियों की बात कर रहे हैं जहां अंतरिक्ष में तो कोई वातावरण ही नहीं होता या जेट इंजनों के अंदर के तापमान 2500 डिग्री फारेनहाइट से भी अधिक हो सकता है।

केस स्टडी: निर्माण सटीक टर्बाइन ब्लेड और संरचनात्मक घटक

टर्बाइन ब्लेड की बात आने पर परिशुद्ध मशीनीकरण का महत्व साफ तौर पर उभरकर आता है। आधुनिक निर्माता इन ब्लेडों को अत्यंत सटीक एनोरोडायनामिक आकृतियों में बनाने के लिए 5-अक्षीय सीएनसी मशीनों पर निर्भर करते हैं। इनके अंदरूनी कूलिंग चैनल इतने पतले होते हैं कि इनका व्यास केवल 0.004 इंच होता है, जो वास्तव में अधिकांश लोगों के बालों की तुलना में पतला है। गुणवत्ता नियंत्रण के मामले में प्रत्येक टर्बाइन डिस्क की 200 से अधिक बार समन्वित मापन मशीनों का उपयोग करके जांच की जाती है। ये जांचें आकृतियों को त्रुटि की एक सूक्ष्म सीमा के भीतर सटीक रखना सुनिश्चित करती हैं - लगभग 2 माइक्रॉन के आसपास। विंग स्पार्स जैसे संरचनात्मक भागों के लिए, पूरे घटक को अक्सर एल्यूमीनियम के एकल टुकड़े से बनाया जाता है, जिसे जोड़कर नहीं बनाया जाता। यह दृष्टिकोण संभावित कमजोर जगहों को खत्म कर देता है और साथ ही पुराने असेंबली तरीकों की तुलना में कुल वजन को लगभग 15 से 20 प्रतिशत तक कम कर देता है।

कठोर गुणवत्ता नियंत्रण और एयरोस्पेस सुरक्षा नियमों का पालन

एएस9100डी प्रमाणन प्राप्त करना आजकल उद्योग में केवल अनुशंसित ही नहीं है, बल्कि आवश्यक भी है। यह मानक आईएसओ 9001 के द्वारा पहले से ही आवश्यक गुणवत्ता जांचों के अतिरिक्त 105 अतिरिक्त गुणवत्ता जांचों को शामिल करता है। अधिकांश निर्माताओं ने अपनी उत्पादन प्रक्रिया में सभी चरणों पर सत्यापन कदमों को शामिल कर लिया है। इसे सोचें कि यह कच्चे माल के विश्लेषण से शुरू होता है, जिसमें स्पेक्ट्रोस्कोपी का उपयोग होता है, फिर उन उपकरणों पर जाता है जो वास्तविक समय में पहनने की निगरानी करते हैं (ये 3 माइक्रॉन के प्लस या माइनस में छोटे परिवर्तनों को पहचान सकते हैं), अंतिम सीटी स्कैन तक जो पूरा चित्र प्रस्तुत करते हैं। हर एक घटक को तब तक ट्रैक किया जाता है जब तक वह पहली बार बिलेट से बाहर नहीं आ जाता और जब तक यह कहीं महत्वपूर्ण स्थान पर स्थापित नहीं हो जाता। ये रिकॉर्ड दशकों तक रहते हैं, कुछ कंपनियां तो उन्हें 25 वर्षों तक रखती हैं, खासकर विमानन प्रणालियों में उपयोग किए जाने वाले भागों के लिए, जहां विफलता का कोई विकल्प नहीं होता। और यह भी न भूलें कि अगर कुछ गलत हो जाए तो क्या होता है। हाल की एक रिपोर्ट में दिखाया गया कि सहनशीलता विनिर्देशों के बाहर के एक खराब बेयरिंग के कारण एकल एफएए द्वारा आठ मिलियन डॉलर से अधिक के जुर्माने हो सकते हैं, 2024 एयरोस्पेस अनुपालन रिपोर्ट के अनुसार।

चिकित्सा और ऑटोमोटिव अनुप्रयोग: जहां सटीकता जीवन बचाती है और प्रदर्शन में सुधार करती है

अल्ट्रा- सटीक मशीनिंग जीवन-महत्वपूर्ण चिकित्सा प्रत्यारोपण और शल्य उपकरणों के लिए

उच्च सटीकता वाली मशीनिंग से 5 माइक्रॉन से कम टॉलरेंस के चिकित्सा घटक बनते हैं, जो निम्नलिखित के लिए आवश्यक हैं:

- अस्थि समाकलन के लिए बेजोड़ ऑर्थोपेडिक प्रत्यारोपण

- 0.1–0.3 μm Ra सतह की खुरदरापन वाले किनारे की तीख्णता वाले शल्य उपकरण

- मानव बाल से संकरे तरल चैनल वाले माइक्रोफ्लूइडिक चिप्स

2023 मेडिकल डिवाइस स्टैंडर्ड्स रिपोर्ट के अनुसार, ISO 13485 गुणवत्ता प्रणाली के तहत निर्मित घटकों से शल्य उपचार के बाद होने वाली जटिलताओं में सामान्य मशीनी भागों की तुलना में 62% की कमी आती है।

चिकित्सा उपकरण निर्माण में शून्य-दोष मानक प्राप्त करना

छह सिग्मा गुणवत्ता स्तर (3.4 दोष प्रति मिलियन अवसर) निम्नलिखित के माध्यम से प्राप्त किए जाते हैं:

- वास्तविक समय में उपकरण के पहनावा की भरपाई

- स्वचालित सीएमएम मान्यता

- ऑप्टिकल तुलनित्रों से बंद-लूप प्रतिक्रिया

एफडीए कक्षा III उपकरणों जैसे पेसमेकर आवासों के लिए यह एकरूपता महत्वपूर्ण है, जहां 10 माइक्रॉन विचलन ही निर्जल सीलिंग और उपकरण सुरक्षा को खतरे में डाल सकता है।

सुरक्षा, दक्षता और ईवी नवाचार के लिए सटीक अभियांत्रिकृत ऑटोमोटिव घटक

ऑटोमोटिव निर्माताओं को महत्वपूर्ण घटकों के लिए ±0.005 मिमी सटीकता की आवश्यकता होती है:

| घटक | सटीकता आवश्यकता | प्रभाव |

|---|---|---|

| ईंधन इंजेक्टर नोजल | 1–2 माइक्रॉन छिद्र व्यास | दहन दक्षता में 15% सुधार |

| ईवी बैटरी आवास | 0.1 मिमी सपाटता सहिष्णुता | थर्मल रनअवे से रोकथाम |

| संक्रमण गियर्स | AGMA Q15 दांत प्रोफाइल | 40% तक शोर कम करता है |

2024 SAE इंटरनेशनल के एक अध्ययन में पाया गया कि सटीक मशीन की गई ब्रेकिंग घटकों से स्वायत्त वाहनों में आपातकालीन रोकथाम दूरी में 27% की कमी आती है।

DEPU सीएनसी शेन्ज़ेन कं लिमिटेड: उच्च-जोखिम वाले उद्योगों में सटीकता प्रदान करना

एयरोस्पेस, मेडिकल और ऑटोमोटिव मानकों को पूरा करने के लिए उन्नत सटीक मशीनिंग का अनुप्रयोग

DEPU CNC शेन्ज़ेन कंपनी लिमिटेड में, उन्नत सीएनसी तकनीक उन भागों के निर्माण का केंद्र है, जहां 5 माइक्रॉन से कम पहुंचना सफलता की कुंजी है। कंपनी की मशीनें विमानों के टर्बाइन ब्लेड, चिकित्सा प्रत्यारोपण के लिए सतहों और इलेक्ट्रिक वाहन बैटरी के लिए हाउसिंग इकाइयों पर काम करते समय लगभग ±0.002 मिमी की स्थिति सटीकता प्राप्त करती हैं। ये AS9100D और ISO 13485:2022 सहित कठिन उद्योग मानकों के सभी मापदंडों पर खरी उतरती हैं। पिछले साल के एयरोस्पेस क्षेत्र के अनुसंधान के अनुसार, उन कंपनियों ने जिन्होंने DEPU के मल्टी-एक्सिस मशीनिंग दृष्टिकोण को अपनाया, प्रारंभिक मशीनिंग के बाद त्रुटियों को ठीक करने की आवश्यकता में भारी कमी देखी - पुरानी विधियों की तुलना में कुल मिलाकर लगभग 63% कम कार्य। इस सटीकता के स्तर से कृत्रिम जोड़ वास्तव में उन कठोर एफडीए सतह समाप्ति परीक्षणों में सफलता प्राप्त करते हैं (इन्हें 0.4 माइक्रॉन से अधिक खुरदरापन नहीं होना चाहिए)। कार गियर के लिए भी, उनके निर्माण से शोर कंपन कठोरता को स्वीकार्य सीमा के भीतर रखा जाता है, भले ही वे आधे मिलियन परीक्षण चक्रों से गुजर चुके हों।

प्रत्येक उत्पादन चरण में नवाचारपूर्ण गुणवत्ता आश्वासन और पारदर्शिता

DEPU ने एक क्लोज़्ड लूप क्वालिटी कंट्रोल सिस्टम विकसित किया है जो टूल पाथ की रियल टाइम निगरानी के साथ-साथ सामग्री के ट्रैकिंग के लिए ब्लॉकचेन तकनीक का उपयोग करता है। यह टाइटेनियम इंगॉट्स से लेकर तैयार विमानन एक्चुएटर्स तक पूर्ण दृश्यता प्रदान करता है। कंपनी का विशेष SPC डैशबोर्ड उत्पादन संबंधित समस्याओं को तब तक पकड़ लेता है जब वे 1.5 मानक विचलन से अधिक हो जाते हैं, जिससे यह स्पष्ट होता है कि उनके चिकित्सा उत्पादों के बैचों में केवल 0.02% दोष दर क्यों है। यह 2023 में Medical Design & Outsourcing के अनुसार उद्योग के सामान्य मानक लगभग 0.15% से कहीं अधिक बेहतर है। माइक्रॉन स्तर पर सूक्ष्म विशेषताओं की जांच के लिए, DEPU AI सक्षम ऑप्टिकल सिस्टम का उपयोग करता है जो मैनुअल रूप से लोगों की तुलना में लगभग 12 गुना तेज़ी से काम करते हैं। ये सिस्टम लगभग 99.98% की पूर्ण शुद्धता दर तक पहुंचने में सक्षम हैं। इससे यह सुनिश्चित होता है कि सब कुछ FDA अनुमोदित रीढ़ के प्रत्यारोपण उत्पादों और ASME मानकों के तहत प्रमाणित दबाव पात्रों की आवश्यकताओं को पूरा करता है।

सामान्य प्रश्न अनुभाग

क्या है सटीक मशीनिंग ?

प्रेसिजन मशीनिंग में कंप्यूटर न्यूमेरिकल कंट्रोल (सीएनसी) मशीनों का उपयोग अत्यंत कम सहिष्णुता वाले भागों का उत्पादन करने के लिए किया जाता है, जो एयरोस्पेस और मेडिकल डिवाइस जैसे महत्वपूर्ण उद्योगों के लिए केवल 0.001 मिलीमीटर की सहिष्णुता तक होती है।

सहिष्णुता में महत्व क्यों है सटीक मशीनिंग ?

कठोर सहिष्णुता यह सुनिश्चित करती है कि जटिल प्रणालियों में भाग ठीक से फिट हों। यह एयरोस्पेस जैसे उद्योगों में महत्वपूर्ण है, जहां तकनीकी विचलन भी बड़ी समस्याओं का कारण बन सकते हैं।

सीएनसी तकनीक में कैसे सुधार करती है सटीक मशीनिंग ?

सीएनसी तकनीक डिजिटल डिज़ाइनों को मशीन निर्देशों में परिवर्तित कर देती है, जिससे सटीकता में सुधार होता है और मैनुअल विधियों की तुलना में त्रुटियों की संभावना कम हो जाती है।

कौन से उद्योग लाभान्वित होते हैं सटीक मशीनिंग ?

प्रेसिजन मशीनिंग एयरोस्पेस, मेडिकल, ऑटोमोटिव और रक्षा उद्योगों में अमूल्य है, जहां उच्च सहिष्णुता और विश्वसनीयता महत्वपूर्ण है।

सीएनसी मिलिंग और टर्निंग में आगे की प्रगति से विनिर्माण में कैसे सुधार होता है?

नई तकनीकें, जैसे 5-अक्ष मशीनिंग, जटिल और उच्च-सहनशीलता वाले घटकों के निर्माण को अधिक कुशलता और सटीकता के साथ संभव बनाती हैं।

विषय सूची

- प्रेसिज़न मशीनिंग की आधारशिला: सटीक मशीनिंग : सटीकता, निरंतरता और विश्वसनीयता

- सीएनसी प्रौद्योगिकी: आधुनिक निर्माण में सटीकता और स्वचालन को बढ़ावा देना

- सटीक मशीनिंग एयरोस्पेस और रक्षा में: मिशन-महत्वपूर्ण मानकों को पूरा करना

- चिकित्सा और ऑटोमोटिव अनुप्रयोग: जहां सटीकता जीवन बचाती है और प्रदर्शन में सुधार करती है

- DEPU सीएनसी शेन्ज़ेन कं लिमिटेड: उच्च-जोखिम वाले उद्योगों में सटीकता प्रदान करना

- सामान्य प्रश्न अनुभाग