Podstawa precyzyjnego obrabiania: Precyzyjna obróbka : dokładność, spójność i niezawodność

Zrozumienie Precyzyjna obróbka i jego roli w produkcji wysokiej jakości

Precyzyjne obrabianie polega na zastosowaniu maszyn sterowanych numerycznie (CNC) oraz starannych technik, aby tworzyć części o tolerancjach sięgających zaledwie plus/mminus 0,001 milimetra. Ważność tego poziomu dokładności staje się oczywista przyglądając się kluczowym sektorom takim jak budowa samolotów czy produkcja narzędzi chirurgicznych. Niewielki błąd mierzony w mikronach może prowadzić do katastrofalnych awarii w systemach lotniczych lub sprzęcie medycznym przeznaczonym do ratowania życia. Gdy producenci biorą bryły metalu czy plastiku i dokładnie kształtują je zgodnie z rysunkami technicznymi, nie tylko spełniają specyfikacje, ale faktycznie dają życie rysunkom konstrukcyjnym, tworząc niezawodne produkty, które poprawnie funkcjonują w wymagających warunkach wielu różnych branż.

Wąskie Tolerancje i Dokładność Wymiarowa jako Mierniki Doskonałości

Dziś precyzyjne obróbki można osiągnąć tolerancje około 25% ścisłe niż to było możliwe dawniej. Wymagania te opierają się na standardach przemysłowych, takich jak ASME Y14.5-2018. Gdy części pasują do siebie z taką dokładnością, robi to ogromną różnicę w złożonych systemach, gdzie wszystko musi działać bez zarzutu. Przykładami są łopatki turbin w silnikach odrzutowych czy też urządzenia medyczne wszczepiane w kręgosłup ludzki. Aby upewnić się, że te części rzeczywiście spełniają tak wysokie wymagania, producenci sprawdzają wartości chropowatości powierzchni poniżej 0,4 mikrometra Ra. Ponadto, polegają one na specjalnym sprzęcie pomiarowym, takim jak maszyny pomiarowe współrzędnych (CMM), które potwierdzają wymiary z dokładnością do poziomu mikronów. Te kontrole jakości pomagają zachować dokładne specyfikacje potrzebne w zastosowaniach o wysokiej wydajności.

Zapewnienie spójności części i minimalizacja zmienności między partiami produkcyjnymi

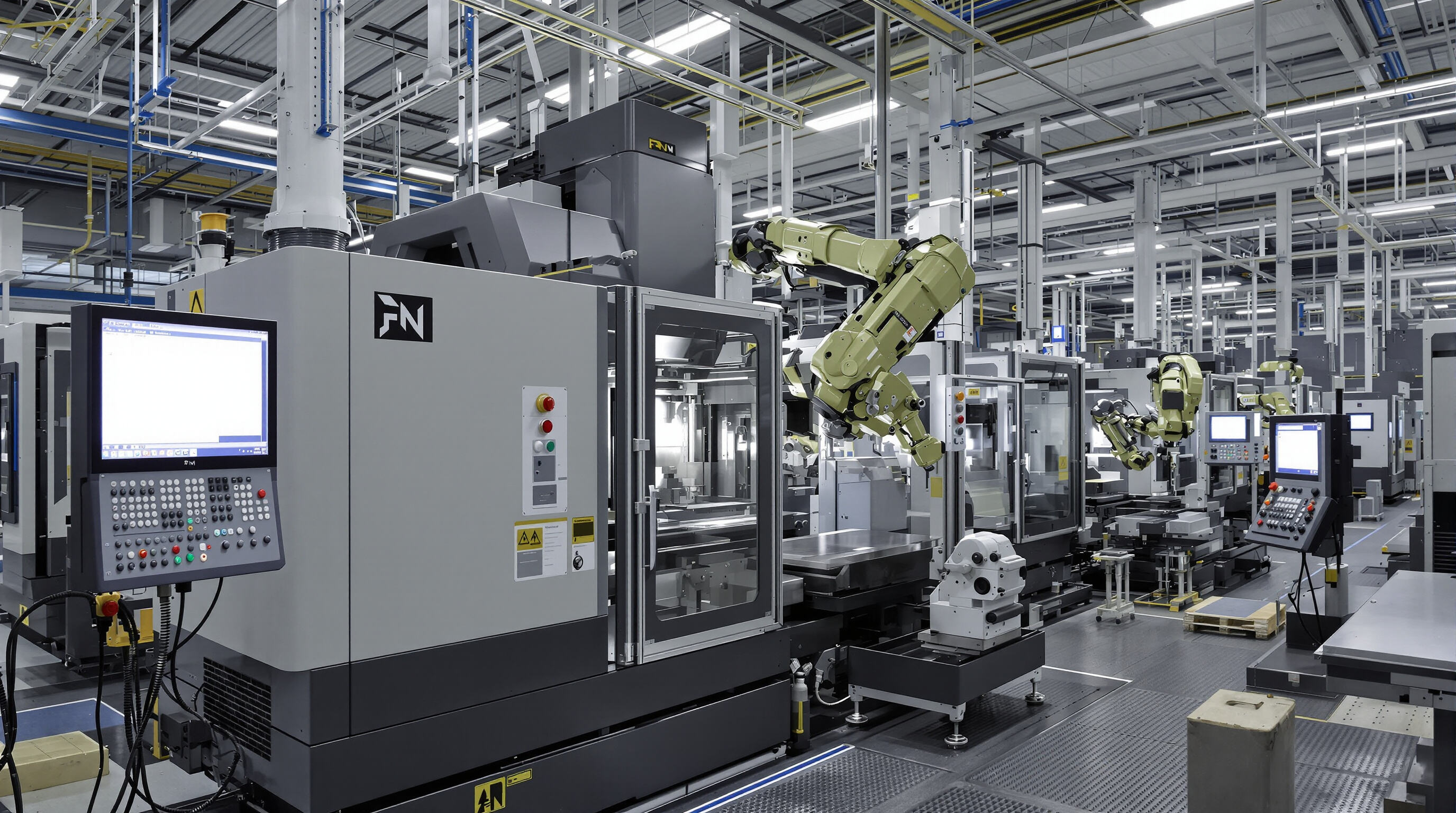

Automatyzacja CNC zapewnia producentom około 99,8% spójność między partiami, ponieważ eliminuje wszystkie nieprzewidywalne czynniki ludzkie z ważnych zadań, takich jak ustalanie ścieżek narzędzi i kontrolowanie wrzecion. System wykorzystuje statystyczną kontrolę procesu, czyli SPC, aby monitorować takie parametry jak wielkość otworów i płaskość powierzchni podczas produkcji. Dzięki temu utrzymywane są wartości Cpk znacznie powyżej 1,67, co spełnia rygorystyczne wymagania Six Sigma. W rezultacie zmienność jest bardzo mała, nawet przy jednoczesnym wytwarzaniu tysięcy części.

Wpływ precyzyjnego toczenia na bezpieczeństwo produktu i długoterminową niezawodność

Części wykonane zgodnie z surowymi normami lotniczymi mają tendencję do awarii aż o 73% rzadziej podczas testów obciążeniowych niż standardowe części produkowane fabrycznie, według badań opublikowanych w zeszłym roku w Journal of Advanced Manufacturing. Różnica ta ma istotne znaczenie, gdy na linii jest bezpieczeństwo. Weźmy na przykład tytanowe śruby kostne – te małe cudowne rozwiązania wykazały około 98,6% skuteczności w zrosnąciu z tkanką kostną po dziesięciu latach od wszczepienia. Taka niezawodność nie polega tylko na imponujących statystykach – faktycznie ratuje życia, ponieważ ludzie nie muszą później zmagać się z zawodzącymi implantami.

Technologia CNC: Napędzanie precyzji i automatyzacji w nowoczesnej produkcji

W jaki sposób systemy CNC umożliwiają nieosiągalną wcześniej dokładność i powtarzalność

Systemy CNC pobierają projekty cyfrowe i przekształcają je w instrukcje maszynowe z taką dokładnością, że są niemal idealne, osiągając tolerancje na poziomie mikronów. Zgodnie z badaniami przeprowadzonymi w 2024 roku przez Ponemon, zautomatyzowane procesy redukują błędy wymiarowe o około 92% w porównaniu do tradycyjnych metod ręcznych. Dlatego przemysł w dużej mierze polega na tych systemach przy produkcji kluczowych elementów, takich jak części samolotów czy urządzeń implantowanych chirurgicznie, gdzie precyzja ma największe znaczenie. Nowoczesne maszyny wieloosiowe zachowują ekstremalnie dokładne pozycjonowanie, rzędu ±0,002 milimetra, co oznacza, że produkty wychodzą stabilnie wysokiej jakości nawet po przejściu setek tysięcy cykli produkcyjnych bez utraty standardu.

Postępy w zakresie frezowania i toczenia CNC w produkcji złożonych elementów o wąskich tolerancjach

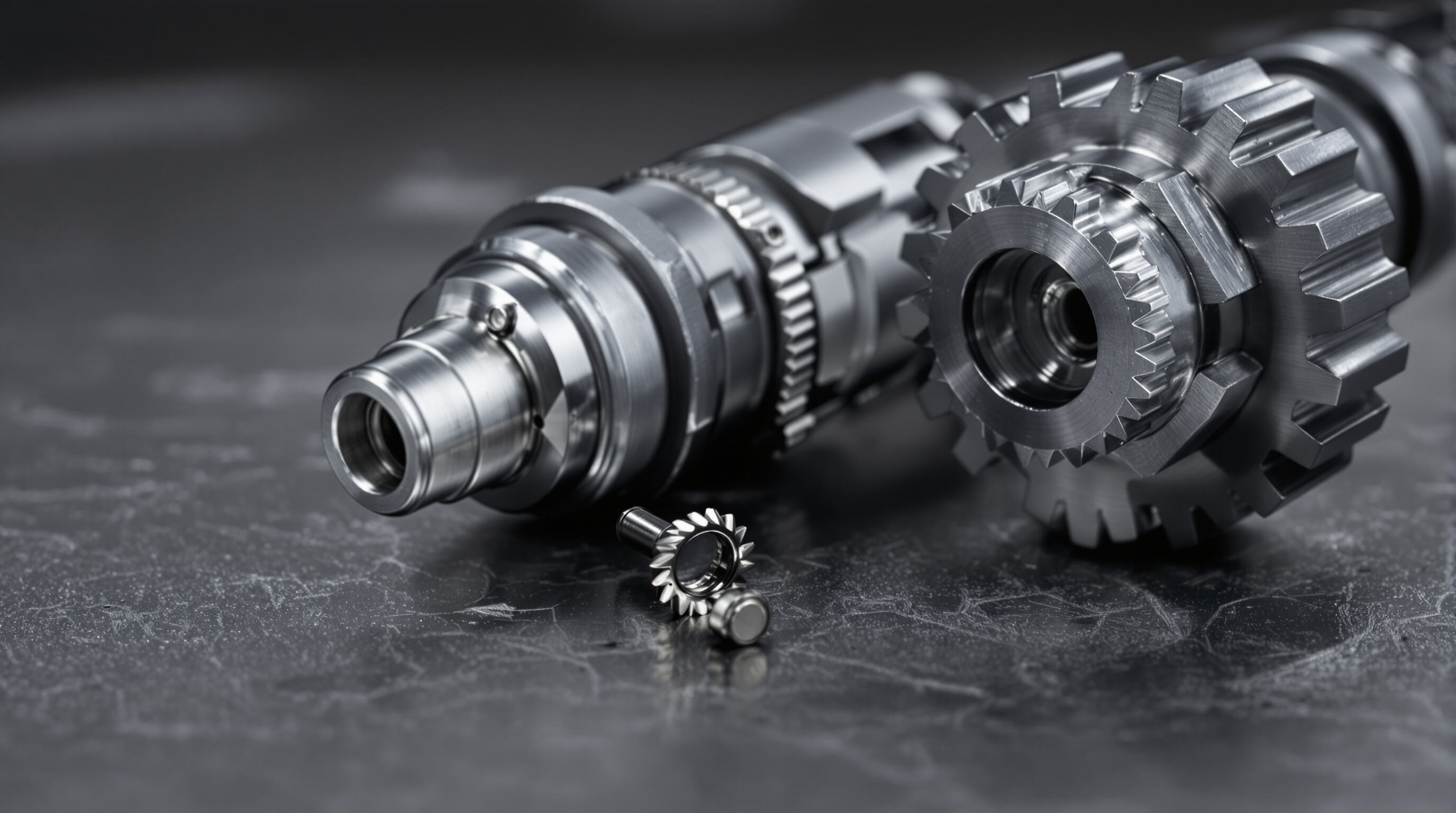

Nowe technologie, takie jak obróbka pięciu osi i inteligentne korekty ścieżki narzędzia, umożliwiły tworzenie części, które wcześniej po prostu nie mogły zostać wyprodukowane. Weźmy na przykład łopatki turbinowe. Łopatki te wychodzą teraz z niezwykle gładkimi powierzchniami, z wartością chropowatości poniżej 0,4 mikrona, przy jednoczesnym zachowaniu kątów z tolerancją jednej setnej stopnia. To naprawdę imponujące, jeśli wziąć pod uwagę, jak krytyczne są te parametry dla osiągów silnika. To samo dotyczy maszyn hybrydowych łączących toczenie i frezowanie. Zmieniają one sposób produkcji elementów takich jak skomplikowane skrzynie biegów samochodowych czy śruby medyczne. Montaż zajmuje mniej czasu, co oznacza mniejszą liczbę błędów podczas serii produkcyjnych. Producenci zauważają rzeczywiste korzyści z tych innowacji, zarówno pod względem kontroli jakości, jak i oszczędności finansowych.

Rola automatyzacji w zmniejszaniu błędów ludzkich i zwiększaniu wydajności

Od około 2022 roku robotyczne układy wymiany narzędzi w połączeniu z technologią inspekcyjną opartą na sztucznej inteligencji znacznie ograniczyły potrzebę pracy manualnej w obróbce CNC, prawdopodobnie aż o około trzy czwarte. Te systemy pomiarowe działające w trakcie procesu produkcyjnego dokonują pomiarów na bieżąco, umożliwiając automatyczne korekty, gdy narzędzia zaczynają się zużywać lub materiały nie mają oczekiwanych parametrów. W praktyce oznacza to niemal idealne wyniki w przypadku kluczowych części, takich jak te wykorzystywane w akumulatorach pojazdów elektrycznych czy komponentach dla robotów medycznych. Producenci zauważają znaczący spadek liczby wad, choć osiągnięcie absolutnej perfekcji pozostaje trudne. Czas produkcji również się skrócił – niektóre zakłady meldują jego skurczenie o około 35-40% po prawidłowym zintegrowaniu tych systemów z ich procesami.

Precyzyjna obróbka w przemyśle lotniczym i obronnym: Spełnianie norm krytycznych dla misji

Wysokie wymagania dotyczące tolerancji w przemyśle lotniczym, obronnym i kosmicznym

Przemysł lotniczy wymaga tolerancji obróbczych rzędu około 0,0001 cala, czyli mniej więcej 2,54 mikrometra, co jest około 50 razy dokładniejsze niż wymagają tego większość zastosowań przemysłowych zgodnie z najnowszymi standardami branżowymi. Części do urządzeń takich jak systemy nawigacji satelitarnej czy te niesamowicie szybkie konstrukcje lotnicze o napędzie hipersonicznych muszą być wykonywane przy zastosowaniu specjalnych technik obróbki materiałów takich jak stopy tytanu czy kompozyty węglowe. Dokładne wykonywanie tych pomiarów ma ogromne znaczenie, ponieważ nawet najmniejsze wady na taką skalę mogą powodować poważne problemy w trudnych warunkach. Mówimy tu o sytuacjach, w których w ogóle nie ma atmosfery w przestrzeni kosmicznej czy temperaturach panujących wewnątrz silników odrzutowych, które mogą przekraczać 2500 stopni Fahrenheita.

Studium przypadku: Produkcja precyzyjnych łopatek turbin i elementów konstrukcyjnych

Istotność precyzyjnego obrabiania staje się szczególnie widoczna przy produkcji łopat turbinowych. Współczesni producenci polegają na 5-osiowych maszynach CNC, aby tworzyć te łopaty o niezwykle dokładnych kształtach aerodynamicznych. Kanały chłodzące wewnętrzne są tak cienkie, że ich średnica wynosi zaledwie 0,004 cala, co jest w rzeczywistości cieńsze niż pojedynczy włos większości ludzi. Gdy mowa o kontroli jakości, każdy dysk turbiny sprawdzany jest ponad 200 razy przy użyciu maszyn pomiarowych o współrzędnych. Te kontrole zapewniają, że kontury pozostają dokładne w bardzo wąskim marginesie błędu – około 2 mikronów. W przypadku części konstrukcyjnych, takich jak nerwy skrzydeł, cały komponent bywa często wyrabiany z jednego kawałka aluminium zamiast być spawany z odrębnych elementów. Takie podejście eliminuje potencjalne miejsca osłabienia, jednocześnie zmniejszając całkowitą wagę o około 15 do 20 procent w porównaniu do starszych metod montażowych.

Ścisła kontrola jakości i zgodność z przepisami bezpieczeństwa lotniczego

Uzyskanie certyfikatu AS9100D nie jest dziś tylko zalecane – jest wymagane przez całą branżę. Standard ten nakłada aż 105 dodatkowych kontroli jakości ponad to, czego wymaga ISO 9001. Większość producentów wkomponowała etapy weryfikacji w swoje procesy produkcyjne na każdym etapie. Pomyśl o analizie materiałów surowych za pomocą spektroskopii, a następnie o narzędziach monitorujących zużycie w czasie rzeczywistym (mogą one wykrywać najmniejsze zmiany do ±3 mikronów), aż po końcowe skanowanie tomograficzne, które dopełnia obraz. Każdy komponent jest śledzony od momentu, gdy po raz pierwszy zostaje oddzielony od wlewek, aż po moment zamontowania w kluczowym miejscu. Rekordy te są przechowywane przez dekady – niektóre firmy zachowują je nawet przez 25 lat, zwłaszcza w przypadku części stosowanych w systemach lotniczych, gdzie awaria nie wchodzi w grę. Nie wolno także zapomnieć o konsekwencjach, gdy coś pójdzie nie tak. Zgodnie z raportem z 2024 roku dotyczącym zgodności w przemyśle lotniczym, jeden wadliwy łożysko poza tolerancjami może kosztować ponad osiem milionów dolarów grzywien jedynie od FAA.

Zastosowania medyczne i motoryzacyjne: Gdzie precyzja ratuje życia i poprawia wydajność

Ultra- Precyzyjna obróbka do implantów medycznych krytycznych dla życia i narzędzi chirurgicznych

Precyzyjne obróbki skrawaniem wytwarzają komponenty medyczne z tolerancjami poniżej 5 mikronów, niezbędne do:

- Implantów ortopedycznych wymagających bezproblemowej integracji z kością

- Narzędzi chirurgicznych o ostrości krawędzi wynoszącej 0,1–0,3 μm Ra chropowatości powierzchni

- Mikropłynnych chipów z kanałami przepływowymi węższymi niż ludzki włos

Zgodnie z raportem 2023 Medical Device Standards Report, komponenty produkowane w ramach systemów jakości ISO 13485 zmniejszają powikłania pooperacyjne o 62% w porównaniu do konwencjonalnie obrabianych części.

Osiąganie standardów zerowego defektu w produkcji urządzeń medycznych

Poziomy jakości Six Sigma (3,4 wadliwe zdarzenia na milion możliwości) są osiągane dzięki:

- Kompenasacji zużycia narzędzi w czasie rzeczywistym

- Automatyczna walidacja maszyny pomiarowej CMM

- Zamknięta pętla sprzężenia zwrotnego z porównywarki optycznej

Ta spójność jest kluczowa dla urządzeń FDA klasy III, takich jak obudowy rozruszników, gdzie odchylenie o 10 mikronów może naruszyć szczelność i bezpieczeństwo urządzenia.

Komponenty samochodowe o wysokiej precyzji dla bezpieczeństwa, efektywności i innowacji w pojazdach elektrycznych

Producenci samochodów wymagają dokładności ±0,005 mm dla komponentów krytycznych:

| Komponent | Wymóg dokładności | Wpływ |

|---|---|---|

| Dysze wtryskiwaczy paliwa | średnica otworu 1–2 μm | 15% poprawa efektywności spalania |

| Obudowy baterii pojazdów elektrycznych | 0,1 mm tolerancja płaskości | Zapobiega termicznemu ucieczkowi |

| Zęby biegów | Profil zęba AGMA Q15 | Zmniejsza poziom hałasu o 40% |

Badanie SAE International z 2024 roku wykazało, że precyzyjnie obrabiane elementy hamulcowe skracają o 27% drogę hamowania w pojazdach autonomicznych.

DEPU CNC Shenzhen Co Ltd: Dostarczanie precyzji w sektorach o wysokim ryzyku

Zastosowanie zaawansowanej obróbki precyzyjnej do spełnienia norm przemysłu lotniczego, medycznego i motoryzacyjnego

W DEPU CNC Shenzhen Co Ltd zaawansowana technologia CNC stanowi podstawę produkcji części, gdzie osiągnięcie poniżej 5 mikronów ma decydujące znaczenie dla sukcesu. Maszyny firmy osiągają dokładność pozycjonowania rzędu ±0,002 mm przy wykonywaniu prac takich jak łopatki turbin samolotowych, powierzchnie implantów medycznych czy obudowy akumulatorów pojazdów elektrycznych. Spełniają one wszystkie wymagania surowych standardów branżowych, w tym AS9100D i ISO 13485:2022. Zgodnie z badaniami z zeszłego roku w sektorze lotniczym, firmy, które przeszły na wieloosiową obróbkę CNC stosowaną przez DEPU, zanotowały znaczny spadek konieczności poprawiania błędów po wstępnym toczeniu – o około 63% mniej prac w porównaniu do starszych metod. Taki poziom precyzji oznacza, że protezy stawów faktycznie spełniają surowe testy FDA dotyczące wykończenia powierzchni (nie mogą być chropowate więcej niż 0,4 mikrona). W przypadku kół zębatych samochodowych ich produkcja utrzymuje poziom hałasu i drgań w dopuszczalnych granicach nawet po przeprowadzeniu pół miliona cykli testowych.

Innowacyjne zapewnianie jakości i śledzenie na każdym etapie produkcji

DEPU opracowała system kontroli jakości w cyklu zamkniętym, który łączy monitorowanie w czasie rzeczywistym ścieżek narzędzi oraz technologię blockchain do śledzenia materiałów. Zapewnia to pełną przejrzystość, od surowych sztabek tytanowych po gotowe aktywatory lotnicze. Specjalny panel SPC firmy wykrywa wszelkie problemy w produkcji, gdy odchylenia przekraczają 1,5 odchylenia standardowego, co tłumaczy, dlaczego wadliwość partii produktów medycznych wynosi zaledwie 0,02%. Jest to znacznie lepsze niż standardowy poziom przemysłowy wynoszący około 0,15% w 2023 roku, według Medical Design & Outsourcing. W celu inspekcji mikroskopijnych elementów na poziomie mikronów, DEPU wykorzystuje optyczne systemy zasilane sztuczną inteligencją, które działają około 12 razy szybciej niż praca ręczna. Mimo to systemy te osiągają niemal perfekcyjny poziom dokładności rzędu 99,98%. Dzięki temu wszystkie produkty spełniają wymagania niezbędne dla implantów kręgosłupa zatwierdzonych przez FDA oraz naczyń ciśnieniowych z certyfikatem według norm ASME.

Sekcja FAQ

Czym jest precyzyjna obróbka ?

Precyzyjne obrabianie polega na stosowaniu maszyn sterowanych numerycznie (CNC) do wytwarzania części o bardzo wąskich tolerancjach, wynoszących do ±0,001 milimetra, dla kluczowych branż takich jak lotnictwo i medycyna.

Dlaczego tolerancja jest ważna w precyzyjna obróbka ?

Wąskie tolerancje zapewniają dokładne dopasowanie części w złożonych systemach. Jest to kluczowe w branżach takich jak lotnictwo, gdzie nawet niewielkie odchylenia mogą prowadzić do poważnych problemów.

W jaki sposób technologia CNC poprawia precyzyjna obróbka ?

Technologia CNC przekształca cyfrowe projekty w instrukcje maszynowe, zwiększając dokładność i zmniejszając liczbę błędów w porównaniu z metodami ręcznymi.

Które branże korzystają z precyzyjna obróbka ?

Precyzyjne obrabianie jest nieocenione w przemyśle lotniczym, medycznym, motoryzacyjnym i obronnym, gdzie kluczowe znaczenie mają wysoka tolerancja i niezawodność.

W jaki sposób postępy w toczeniu i frezowaniu CNC poprawiają produkcję?

Nowe technologie, takie jak obróbka pięciowsporniakowa, pozwalają na produkcję złożonych i wymagających komponentów z większą efektywnością i precyzją.

Spis treści

-

Podstawa precyzyjnego obrabiania: Precyzyjna obróbka : dokładność, spójność i niezawodność

- Zrozumienie Precyzyjna obróbka i jego roli w produkcji wysokiej jakości

- Wąskie Tolerancje i Dokładność Wymiarowa jako Mierniki Doskonałości

- Zapewnienie spójności części i minimalizacja zmienności między partiami produkcyjnymi

- Wpływ precyzyjnego toczenia na bezpieczeństwo produktu i długoterminową niezawodność

- Technologia CNC: Napędzanie precyzji i automatyzacji w nowoczesnej produkcji

- Precyzyjna obróbka w przemyśle lotniczym i obronnym: Spełnianie norm krytycznych dla misji

- Zastosowania medyczne i motoryzacyjne: Gdzie precyzja ratuje życia i poprawia wydajność

- DEPU CNC Shenzhen Co Ltd: Dostarczanie precyzji w sektorach o wysokim ryzyku

- Sekcja FAQ