A precíziós megmunkálás alapja: Precíziós megmunkálás : Pontosság, Állandóság és Megbízhatóság

Megértés Precíziós megmunkálás és szerepe a magas minőségű gyártásban

A precíziós megmunkálás számítógéppel vezérelt (CNC) gépekre és aprólékos technikákra támaszkodik, hogy olyan alkatrészeket készítsen, melyek tűrése mindössze plusz-mínusz 0,001 milliméter. Ennek a pontossági szintnek a jelentősége világossá válik, ha például a repülőgépgyártás vagy sebészeti műszerek előállítása területére pillantunk. Egy mikronokban mérhető hiba komoly meghibásodásokat okozhat repülőgépek rendszereiben vagy életmentő orvosi felszerelésekben. Amikor a gyártók fém- vagy műanyagblokkokból készítik el az alkatrészeket pontosan a tervdokumentáció szerint, nem csupán előírásokat követnek, hanem mérnöki rajzokat elevenítenek meg, amelyek megbízható termékekké válnak, melyek több iparágban is megbízhatóan működnek igényes környezetekben.

Szűk tűrések és méretpontosság, mint a kiválóság mércéi

A mai precíziós megmunkálás valójában olyan alkatrészeket tud előállítani, amelyek tűrése körülbelül 25 százalékkal szigorúbb, mint amit a régebbi technikák lehetővé tettek. Ez követi az ipari szabványokat, mint például az ASME Y14.5-2018 hivatkozási alapját. Amikor az alkatrészek ennyire pontosan illeszkednek egymáshoz, az mindenben eltér az összetett rendszerekben, ahol mindennek tökéletesen működnie kell. Gondolj például a repülőgépek sugárhajtóműveiben található turbinalapátokra, vagy akár az emberek gerincébe beültetett orvosi eszközökre. Annak ellenőrzésére, hogy ezek az alkatrészek valóban megfelelnek-e ezeknek a szigorú előírásoknak, a gyártók a felületi érdességi értékeket 0,4 mikrométer Ra alatt vizsgálják. Emellett speciális mérőberendezésekre, úgynevezett CMM-kre (koordináta mérőgépek) is támaszkodnak, hogy ellenőrizzék a méreteket mikron pontossággal. Ezek az minőségellenőrzések segítenek fenntartani a magas teljesítményű alkalmazásokhoz szükséges pontos előírásokat.

Az alkatrészek konzisztenciájának biztosítása és a termelési tételen belüli eltérések minimalizálása

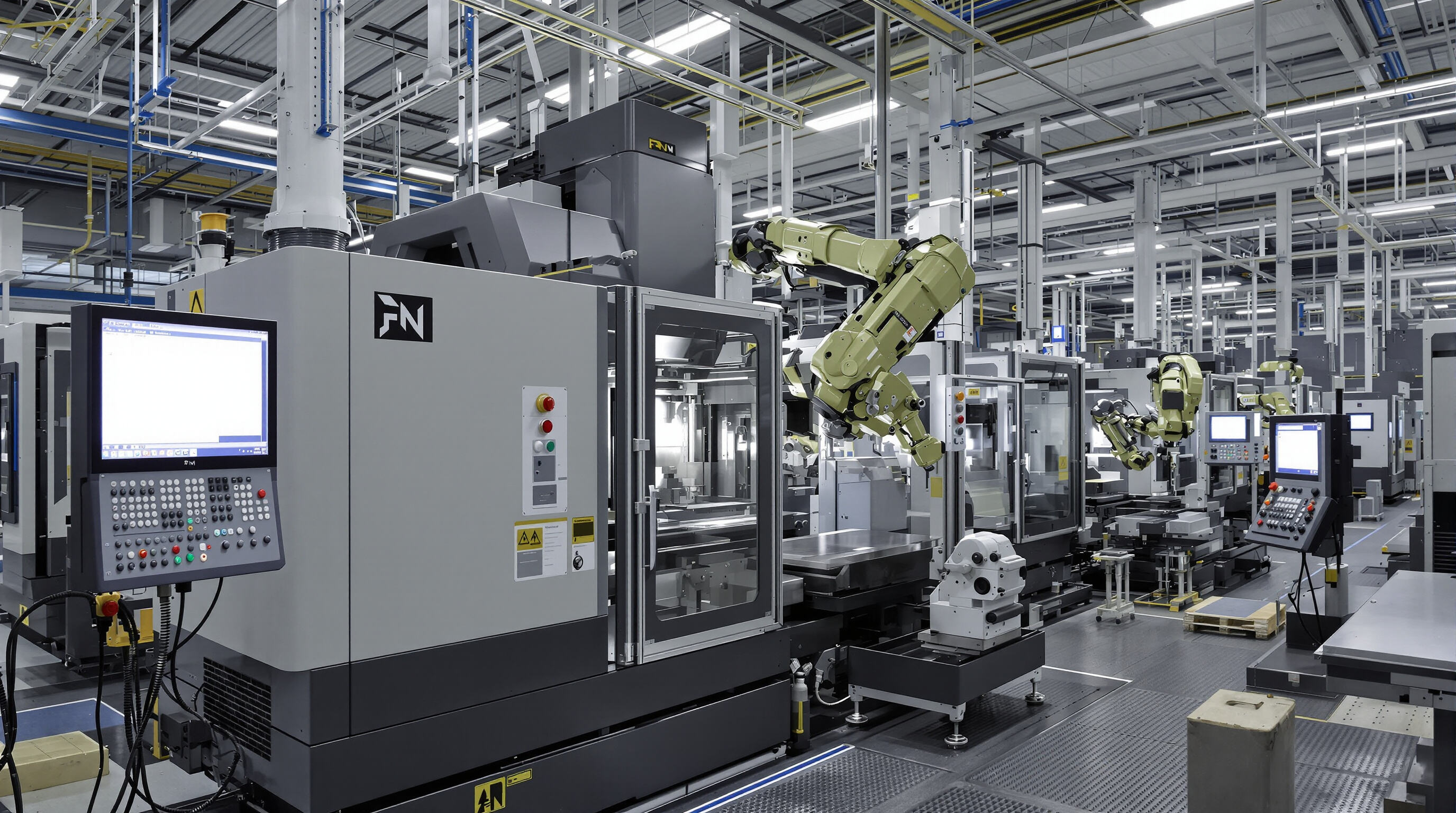

A CNC-automatizálás a gyártók számára körülbelül 99,8%-os konzisztenciát biztosít a tételközött, mivel kiküszöböli az összes kiszámíthatatlan emberi tényezőt az olyan fontos feladatokból, mint például a szerszámpályák beállítása és a tengelyek szabályozása. A rendszer statisztikus folyamatszabályozást (SPC) használ a dolgok figyelésére, mint például lyukméretek és felületi síkság a gyártás során. Ez segít fenntartani a Cpk értékeket 1,67 felett, ami megfelel a szigorú Six Sigma követelményeknek. Ennek eredményeként akár több ezer alkatrész gyártása során is rendkívül kicsi a változékonyság.

A precíziós megmunkálás hatása a termék biztonságára és hosszú távú megbízhatóságára

A légiközlekedési szabványokhoz igazított alkatrészek törési gyakorisága stressztesztek során körülbelül 73 százalékkal alacsonyabb, mint a hagyományos gyári alkatrészeké, ezt egy Advanced Manufacturing című folyóiratban megjelent kutatás is alátámasztotta tavaly. Ez a különbség különösen fontos, amikor élet- és balesetbiztonságról van szó. Vegyük például a titán csontcsavarokat, amelyeknél a csontszövettel való összeforradás aránya körülbelül 98,6 százalékos a tíz évvel az implantálás után. Ez a megbízhatóság nem csupán lenyűgöző statisztika, hanem életeket ment, hiszen az emberek nem küzdenek később meghibásodott implantátumokkal.

CNC Technológia: A Pontosság és Automatizálás Mozgatórugója a Modern Gyártásban

Hogyan Érhető El a CNC Rendszerekkel Korábban Elérhetetlen Pontosság és Ismételhetőség

A CNC rendszerek digitális terveket használnak, és ezeket gépi utasításokká alakítják, amelyek olyan pontosak, hogy szinte hibátlanok, a mikron nagyságrendű méreteket elérve. A Ponemon 2024-ben készült kutatása szerint ezek az automatizált folyamatok körülbelül 92%-kal csökkentik a mérethibákat a hagyományos kézi munkával összehasonlítva. Ezért hagyatkoznak nagy mértékben az iparágak kritikus alkatrészekre, mint például repülőgépalkatrészek és sebészeti beültetésre szánt eszközök, ahol a pontosság a legfontosabb. A modern többtengelyes gépek megtartják helyzetüket rendkívül pontosan, körülbelül plusz/mínusz 0,002 milliméteres tűréssel, ami azt jelenti, hogy a termékek minősége állandóan magas, még több ezer gyártási ciklus után is.

Fejlődés a CNC marásban és esztergálásban összetett, magas pontosságú alkatrészek esetén

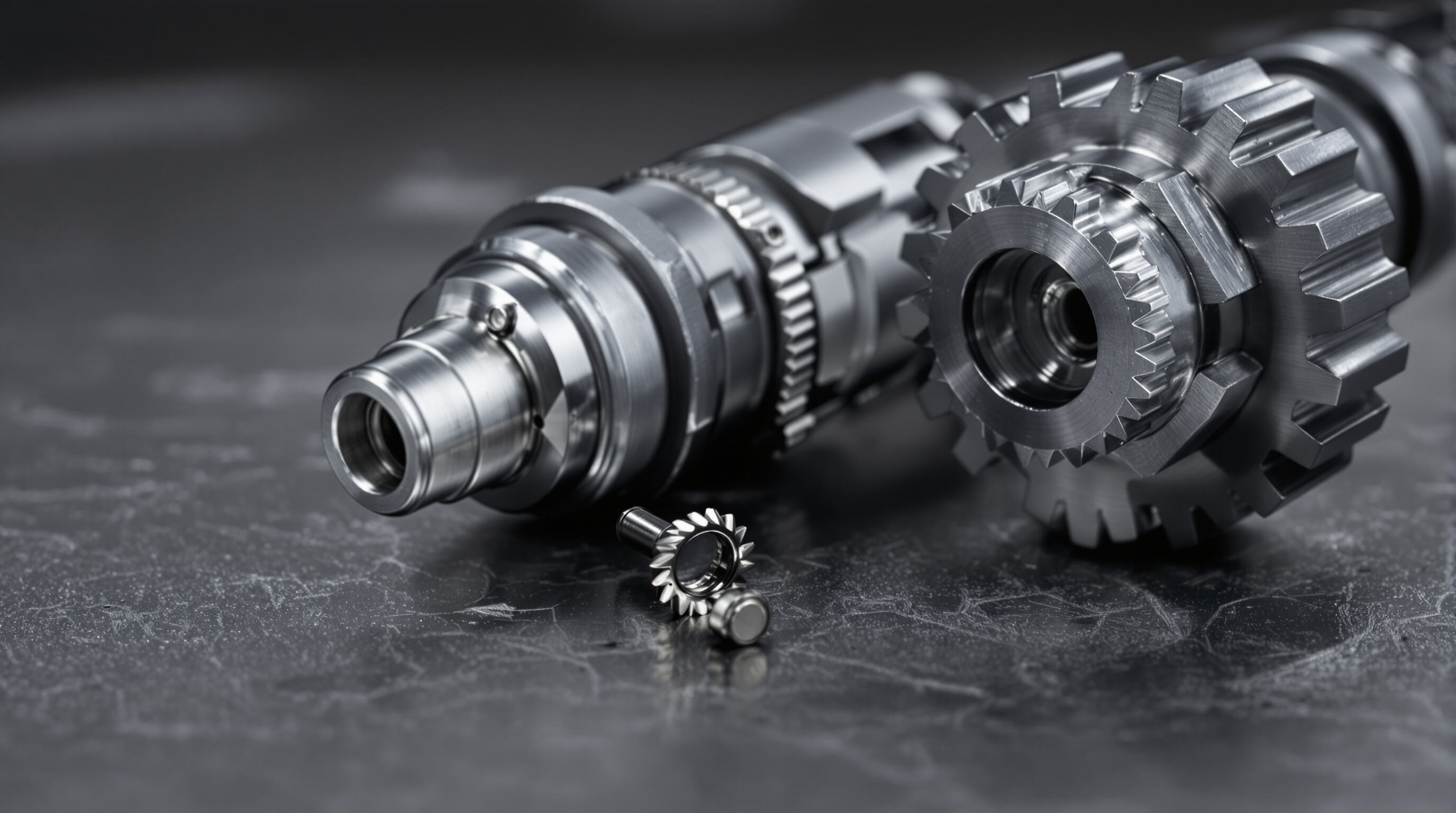

Az új technológiák, mint például az 5-tengelyes megmunkálás és az intelligens szerszámpálya-beállítások lehetővé tették olyan alkatrészek elkészítését, amelyeket korábban egyszerűen nem lehetett gyártani. Nézzük például a turbinapengéket. Ezek a lapátok most már rendkívül sima felületekkel készülnek, a felületi érdesség átlaga 0,4 mikron alatt, miközben a szögek tűrésének mértéke mindössze egy század fok. Ez igazán lenyűgöző, ha figyelembe vesszük, mennyire kritikusak ezek a paraméterek a motor teljesítménye szempontjából. Ugyanez elmondható a hibrid gépekrol, amelyek a marás és esztergálás műveleteit kombinálják. Ezek változtatják az autósebességváltók és orvosi csavarok gyártásának módját. A beállítási idő rövidül, ami kevesebb hibát jelent a gyártási folyamat során. A gyártók valódi előnyöket tapasztalnak ezektől a fejlesztésektől, minőségellenőrzés és költségkímélés szempontjából egyaránt.

Az automatizáció szerepe az emberi hibák csökkentésében és az hatékonyság növelésében

Körülbelül 2022 óta a robotikus szerszámváltoztatók AI-alapú ellenőrző technológiával kiegészítve jelentősen csökkentették a kézi munka mennyiségét a CNC-műveletek során, kb. háromnegyedével kevesebb kézbe vett tevékenység szükséges. Ezek az aktív mérőrendszerek folyamatosan mérik a paramétereket, és automatikusan korrigálnak, amikor a szerszámok kopnak vagy a nyersanyagok nem teljesítik a várt jellemzőket. Ez azt jelenti, hogy szinte tökéletes eredmények érhetők el kritikus alkatrészeknél, mint például elektromos járművek akkumulátorai és orvosi robotok alkatrészei. A gyártók azt jelentik, hogy a hibaráták jelentősen csökkentek, bár az abszolút tökéletesség elérése továbbra is nehézséget jelent. A gyártási idő is csökkent, egyes üzemek 35-40%-os csökkenést jeleztek, miután ezeket a rendszereket hatékonyan integrálták munkafolyamataikba.

Precíziós megmunkálás aerospace and Defense: Küldetésszerű szabványok teljesítése

Magas tűrésigények az űr- és védelmi iparban, valamint űralkalmazásokban

A repülőgépipar olyan megmunkálási tűréseket igényel, amelyek kb. 0,0001 hüvelyk, azaz körülbelül 2,54 mikrométer, ami nagyjából 50-szer szigorúbb, mint amit a legtöbb ipari alkalmazás igényel a legújabb ipari szabványok szerint. Alkatrészek, például műholdas navigációs rendszerekhez és azokhoz a szupergyors hiperszonikus repülőgépekhez tartozó vázszerkezetekhez speciális technikákat kell alkalmazni titánötvözetek és szénrostszerkezetek megmunkálásához. Ezeknek a méreteknek a pontos elérése nagyon fontos, mivel még ilyen kis hibák is komoly problémákat okozhatnak, ha ilyen körülményeknek vannak kitéve. Olyan helyzetekre gondolunk, ahol egyáltalán nincs légkör, például az űrben, vagy a sugárhajtóművek belső hőmérséklete, amely elhaladhatja a 2500 Fahrenheit fokot.

Esettanulmány: Pontos turbinalapátok és szerkezeti elemek gyártása

A precíziós megmunkálás jelentősége igazán kiemelkedik, ha turbinapengeket nézünk. A modern gyártók 5-tengelyes CNC-gépekre támaszkodnak, hogy ezeket a pengéket rendkívül pontos aerodinamikus formában legyártsassák. A belső hűtőcsatornák olyan vékonyak, hogy keresztmetszetük mindössze 0,004 hüvelyk, ami valójában vékonyabb, mint a legtöbb ember hajszála. Minőségellenőrzés szempontjából minden turbinalemez több mint 200 alkalommal kerül ellenőrzésre koordináta mérőgépekkel. Ezek az ellenőrzések biztosítják, hogy a kontúrok pontossága egy rendkívül kicsi tűrésen belül maradjon – körülbelül 2 mikron. Szerkezeti alkatrészeknél, például szárnygerendáknál, az egész komponenst gyakran egyetlen alumínium darabból készítik, nem hegesztik össze. Ez a megközelítés megszünteti a potenciális gyenge pontokat, miközben csökkenti az össztömeget körülbelül 15-20 százalékkal a régebbi összeszerelési módszerekhez képest.

Szigorú minőségellenőrzés és az űripari biztonsági előírások betartása

Az AS9100D tanúsítványnak a megszerzése manapság már nemcsak ajánlott, hanem az iparágban kötelező is. A szabvány 105 további minőségellenőrzési pontot tartalmaz a már ISO 9001 által előírtakon felül. A legtöbb gyártó ellenőrzési lépéseket épített be a termelési folyamat minden pontjába. Gondoljunk csak a nyersanyag elemzés spektroszkópiával kezdve, majd a kopást valós időben figyelő eszközökig (ezek képesek észlelni apró változásokat plusz/mínusz 3 mikron pontossággal), egészen a végleges CT vizsgálatokig, amelyek teljessé teszik a képet. Minden egyes alkatrész nyomon követésre kerül attól kezdve, hogy először lekerül a nyersdarabról, egészen addig, amíg valahol fontos helyre beépítésre nem kerül. Ezek az adatok évtizedekig megmaradnak, néhány cég akár 25 évig is őrzi őket, különösen a repülőgépek rendszereiben használt alkatrészek esetében, ahol a meghibásodás nem opció. És ne feledkezzünk meg arról sem, mi történik, ha valami balul sül el. Egy friss jelentés szerint egyetlen, a tűréshatárokon kívüli csapágy a 2024-es Légiközlekedési Szabályozási Jelentés szerint akár nyolcmillió dollár büntetést is okozhat csupán a FAA-tól.

Orvosi és Automotív Alkalmazások: Ahol a Pontosság Élete Ment és Teljesítményt Növel

Ultra- Precíziós megmunkálás életkritikus Orvosi Beültetők és Sebészeti Eszközök Számára

A precíziós megmunkálás 5 mikronnál kisebb tűréssel készülő orvosi alkatrészeket állít elő, amelyek szükségesek a következőkhöz:

- Csontintegrációhoz illeszkedő ortopéd beültetők

- Olyan sebészeti eszközök, amelyek éles szélei 0,1–0,3 μm Ra felületi érdességűek

- Mikrofolyadékos chip-ek emberi hajszálnál keskenyebb folyadékcsatornákkal

A 2023-as Orvosi Eszközök Minőségi Szabványai Jelentés szerint az ISO 13485 minőségirányítási rendszer alatt gyártott alkatrészek 62%-kal csökkentik a posztoperatív szövődményeket a hagyományos megmunkáláshoz képest.

Nulla Hibás Szabványok Elérése az Orvosi Eszközgyártásban

A Six Sigma minőségi szint (3,4 hiba millió lehetőségre) a következők révén érhető el:

- Valós idejű szerszámkopás-kompenzáció

- Automatizált CMM ellenőrzés

- Zárt hurkú visszajelzés optikai összehasonlítóktól

Ez az egységesség kritikus fontosságú az FDA III. osztályú eszközöknél, mint például pacemaker tokok, ahol egy 10 mikronos eltérés veszélyeztetheti a hermetikus tömítést és az eszköz biztonságát.

Pontosan gyártott autóipari alkatrészek a biztonságért, hatékonyságért és az elektromos meghajtású járművek innovációjáért

Az autógyártók ±0,005 mm pontosságot követelnek meg a kritikus alkatrészeknél:

| CompoNent | Pontossági követelmény | Hatás |

|---|---|---|

| Üzemanyellátó fúvókák | 1–2 μm fúvókanyílás | 15%-os javulás az égési hatékonyságban |

| Elektromos járművek akkumulátor tokjai | 0,1 mm síktűrés | Megakadályozza a termikus visszafutást |

| Sebességváltó Fogaskerekek | AGMA Q15 fogprofil | 40%-kal csökkenti a zajszintet |

Egy 2024-es SAE International tanulmány szerint a precíziós megmunkált fékalkatrészek 27%-kal csökkentik a vészfékezési távolságot önvezető járművekben.

DEPU CNC Shenzhen Co Ltd: Pontosság szállítása magas kockázatú iparágakban

Haladó precíziós megmunkálási technológiák alkalmazása a repülőgépipar, az egészségügy és az autóipar szabványainak teljesítésére

A DEPU CNC Shenzhen Co Ltd-nél a fejlett CNC-technológia a sikeres 5 mikron alatti pontosság elérésének kulcsfontosságú tényezője alkatrészek gyártásakor. A vállalat gépei ±0,002 mm-es pozicionálási pontosságot érnek el, amikor például repülőgépek turbinalapátjain, orvostechnikai implantátumok felületein vagy elektromos járművek akkumulátortartóin dolgoznak. A vállalat megfelel a szigorú ipari szabványoknak, beleértve az AS9100D-t és az ISO 13485:2022-t is. A repülőgépipari szektor tavalyi kutatásai szerint azok a vállalatok, amelyek áttértek a DEPU többtengelyes megmunkálási módszerére, körülbelül 63%-kal kevesebb javítómunkát igényeltek az eredeti megmunkálás után, összehasonlítva a régebbi módszerekkel. Ez a pontossági szint azt is jelenti, hogy az implantátumok ténylegesen átmennek az FDA szigorú felületminőségi vizsgálatain (a felületkasználás nem lehet durvább 0,4 mikronnál). A járműipari fogaskerekeknél is, a gyártási pontosság révén a zaj, rezgés és érdesedés elfogadható határokon belül marad még fél millió tesztelési ciklus után is.

Innovatív minőségbiztosítás és nyomon követhetőség minden termelési fázisban

A DEPU kifejlesztett egy zárt szabályozású minőségellenőrzési rendszert, amely ötvözi a szerszámpályák valós idejű figyelését a blockchain technológiával az anyagok nyomon követéséhez. Ez teljes átláthatóságot biztosít a nyers titánöntvényektől egészen a kész repülőgép-aktuatorokig. A vállalat különleges SPC irányítópultja észleli a gyártási problémákat, amennyiben azok túllépik az 1,5 szórásnyi eltérést, amivel megmagyarázható, hogy miért csupán 0,02% a cég gyógyászati termékeinek hibaráta. Ez messze jobb, mint az iparági szokványos 0,15%-os hibarát, amit a Medical Design & Outsourcing 2023-ban állapított meg. A mikron nagyságrendű jellemzők ellenőrzésére a DEPU mesterséges intelligenciával támogatott optikai rendszereket használ, amelyek körülbelül 12-szer gyorsabban dolgoznak, mint az emberi kézi ellenőrzés. Ezek a rendszerek mégis majdnem tökéletes, 99,98%-os pontosságot érnek el. Ez biztosítja, hogy minden megfeleljen az FDA által jóváhagyott gerincimplantátumok és az ASME szabvány szerint tanúsított nyomástartó edények előírásainak.

GYIK szekció

Mi az precíziós megmunkálás ?

A precíziós megmunkálás során számítógéppel vezérelt (CNC) gépeket használnak olyan alkatrészek előállítására, amelyek rendkívül szűk tűréssel, akár plusz-mínusz 0,001 milliméter pontossággal készülnek, kritikus iparágak számára, mint például a repülésgyártás és az orvostechnika.

Miért fontos a tűrés precíziós megmunkálás ?

A szűk tűrések biztosítják, hogy az alkatrészek pontosan illeszkedjenek összetett rendszerekben. Ez különösen fontos a repülésgyártásban, ahol már a kis eltérések is komoly problémákat okozhatnak.

Hogyan segíti a CNC technológia precíziós megmunkálás ?

A CNC technológia digitális terveket alakít át gépi utasításokká, növelve a pontosságot, és csökkentve a hibák előfordulásának esélyét a kézi módszerekhez képest.

Mely iparágak profitálnak a precíziós megmunkálás ?

A precíziós megmunkálás elengedhetetlen a repülésgyártásban, az orvostudományban, az autóiparban és a védelmi iparban, ahol a magas tűrés és megbízhatóság kritikus fontosságú.

Hogyan javítják a CNC marás és esztergálás fejlesztései a gyártást?

Az új technológiák, mint például az 5-tengelyes megmunkálás, lehetővé teszik összetett és magas tűréssel rendelkező alkatrészek gyártását nagyobb hatékonysággal és pontossággal.

Tartalomjegyzék

-

A precíziós megmunkálás alapja: Precíziós megmunkálás : Pontosság, Állandóság és Megbízhatóság

- Megértés Precíziós megmunkálás és szerepe a magas minőségű gyártásban

- Szűk tűrések és méretpontosság, mint a kiválóság mércéi

- Az alkatrészek konzisztenciájának biztosítása és a termelési tételen belüli eltérések minimalizálása

- A precíziós megmunkálás hatása a termék biztonságára és hosszú távú megbízhatóságára

- CNC Technológia: A Pontosság és Automatizálás Mozgatórugója a Modern Gyártásban

- Precíziós megmunkálás aerospace and Defense: Küldetésszerű szabványok teljesítése

- Orvosi és Automotív Alkalmazások: Ahol a Pontosság Élete Ment és Teljesítményt Növel

- DEPU CNC Shenzhen Co Ltd: Pontosság szállítása magas kockázatú iparágakban

- GYIK szekció