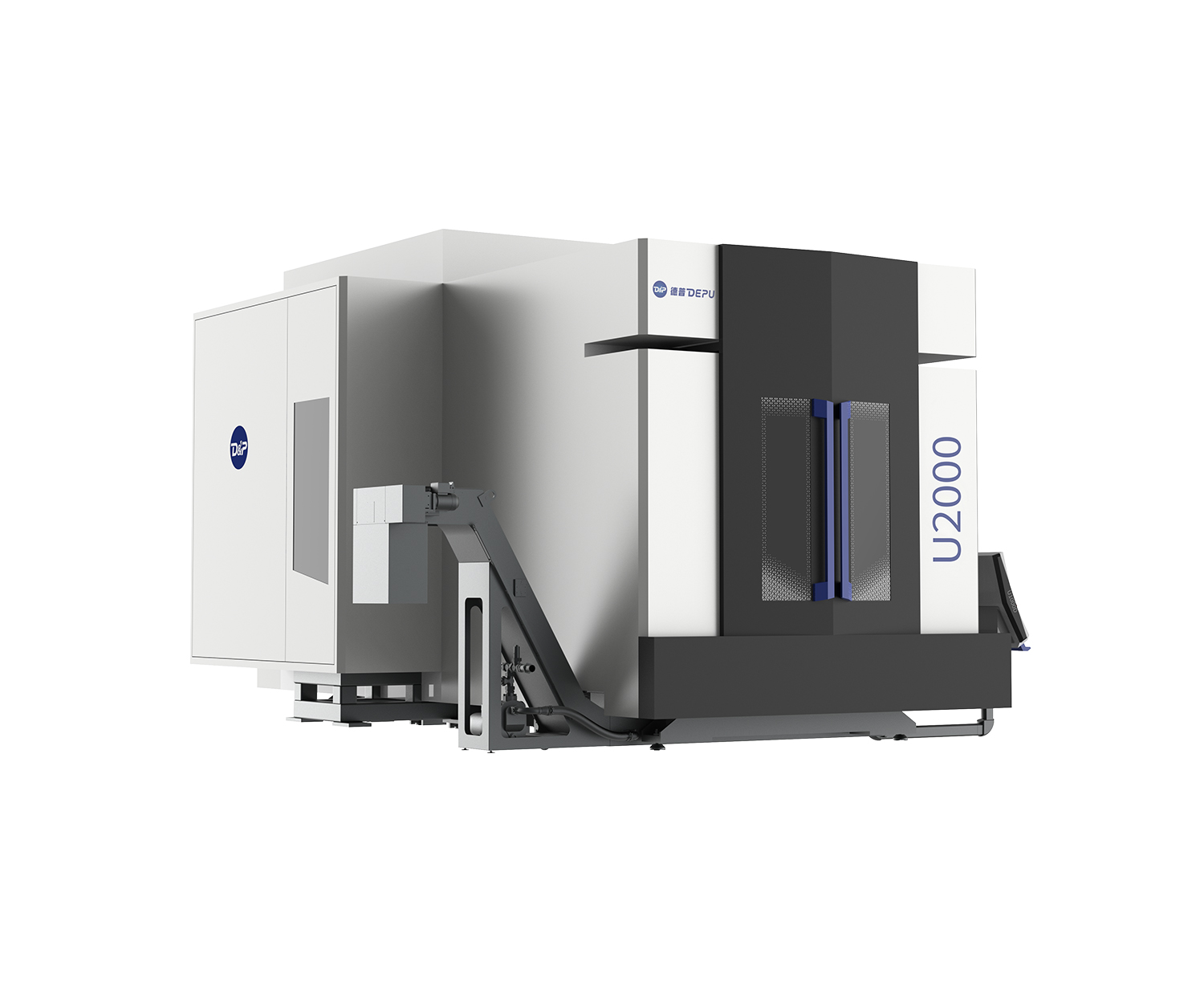

דיוק עילאי וספּק טווחי שגיאה במכונאות מורכבות

איך פילס 5 צירים מגיעה לדיוק ממדי של פחות מ-5 מיקרון

מכונות החריטה מחמש צירים corten את שגיאות הצטברות מטרידות מאחר שהן מסוגלות לעבד צורות מורכבות בפעולה אחת. מערכות ה-CNC שלושת הצירים המסורתיות דורשות איכון חוזר במהלך תהליכי הייצור, אך מכונות אלו יותר מתקדמות, עם תנועה של חמשה צירים בו-זמנית, נותנות למכשורים גישה ישירה גם לזויות מורכבות. טכנולוגיית בורג הכדור המתקדמת מספקת משוב עד 0.1 מיקרון ומבנה מוצק של המכונה, מערכות אלו שומרות על דיוק חיתוך מתחת ל-5 מיקרון. דיוק שכזה חשוב במיוחד בייצור חלקים כמו תומכים אופטיים או נועלים למזרקים דלק כאשר הס Tolrance צפופים. מחקר שבוצעה באוניברסיטת שטוטגרט בשנת 2024 חשפה תוצאה מרשימה: סטיות במימדים ירדו בכ-62% כאשר השתמשו במערכות מחמישה צירים אלו במקום שיטות ישנות של אופציות מרובות באמצעות מכונות שלושת הצירים הרגילות.

איפוס בזמן אמת ופיצוי טמפרטורות במערכות מחמישה צירים

החום העז שמגיעה מהעיבוד במהירות גבוהה גרם לעיתים קרובות לבעיית עיוות בחלקי פליז, לפעמים עד 8 עד 12 מיקרון עבור כל עלייה של 10 מעלות צלזיוס, לפי מחקר ASME מהשנה שעברה. כדי להתמודד עם הבעיה הזו, מכונות CNC מתקדמות עם 5 צירים מגיעות כעת עם חיישני טמפרטורה מובנים לאורך הצינורות והדרכים המנחות שלהן. החיישנים שולחים נתונים בזמן אמת אלגוריתמים חכמים שבודקים כל הזמן את התנאים. לדוגמה, בעת עבודה עם חומרים קשים כמו סגולי טיטניום במהירות של 15 אלף סיבובים בדקה, המכונה מבצעת התאמות למיקום הצירים גם בזמן שהיא עדיין פועלת, ושמורה על הכל בטווח סיבולת הדוק של פלוס מינוס 3 מיקרון. ובין שינויי הכלים, יצרנים משתמשים אינטרפרומטרים לייזר כדי לכייל את המערכת, מה שעוזר לשמור על מיקום עקבי לאורך מחזורים ממושכים של ייצור.

מקרה לדוגמה: עיבוד רכיבי תעופה וחלל עם פילס 5 צירים

יצרן של תרבין להטבאות ציין ירידה חדה בשיעור הפסולת לאחר המעבר לטכנולוגיית פליזה ב-5 צירים. לפני השינוי הזה, הם נתקלו בבעיית פסולת של כ-14%, אך כיום ירדו ל-2.1% בלבד. כאשר הם מעבדים בו-זמנית גם את צורות האווירודינמיות וגם את תעלות הקירור המורכבות, גם איכות השטח משתפרת מאוד. מדידות שטח שטוח עלו מ-8.7 מיקרון Ra לכ-3.2 מיקרון Ra. יתרון נוסף הוא שהשימוש בתקן אחד בלבד מונע את בעיות ההזנה שהייתה בעבר בין בסיס הלהטבאות לקצה שלהן. הדבר הביא לתוצאה מרשימה של 98.6% הצלחה בניסיון הראשון לייצור חלקי חילוף קריטיים בתעשיית התעופה, בה דיוק הוא חשוב יותר מכול.

גיוות בלתי שווי- competitor בתכנונים מורכבים ובחופש עיצובי

תנועה רב-צירית בו-זמנית לעיבוד חלקי מכונת מדויקות

המכונת פליזרה מחמישה צירים משנה הכל כשמגיעה לעניין יצירת חלקים מורכבים, מכיוון שהיא יכולה לזוז בכל חמשת הצירים בו-זמנית. אין צורך לעצור שוב ושוב ולסובב את החלק כדי לבצע פעולות שונות. פשוט מתקינים את החלק פעם אחת ואז צופים כיצד המכונה עיבדת צורות מורכבות ומגיעה לתוך כיסים עמוקים שפשוט לא ניתן היה לייצר בדרך אחרת. המכונה מעדכנת את מסלול התנועה שלה כל הזמן, מה שמאפשר גימור חלק ו אחיד לאורך כל תהליך העיבוד. לדוגמה, בלהטת להבים של מנועי מטוסים, זה יוצר הבדל עצום. פחות רטט אומר שכלי העבודה לא נוטים באותה מידה במהלך החיתוך, מה שמאפשר לייצרנים להגיע לסובלנות הדקה של פלוס/מינוס 0.005 מ"מ. והגימור הנכון משפיע רבות על היעילות בה זורם האוויר על פני הלהבים.

ייצור אימפלנטים רפואיים מורכבים באמצעות פילס 5 צירים

ייצור של שתלים רפואיים מציג באמת את היכולות של מכונות אלו. מערכות חמישה צירים יוצרות כיום פרוסות ברכיים ומכלאי עמוד השידרה מותאמים אישית מטיטניום ישירות מסריקות CT. בשליטה הדוקה על זוויות הכלי, יצרנים כבר אינכם צריכים לסיים את משטחי הביוקומפטיביליות הללו באופן ידני. זמני הייצור קטנים ב- two thirds לעומת טכניקות ישנות יותר, מה שחשוב במיוחד כאשר כל מיקרומטר נחשב לאינטגרציה מוצלחת של העצמות.

הפחתת הגבלות גאומטריות והסרת שקעים

הגדרות עיבוד מסורתיות מטילות אילוצים חמורים על העיצוב עקב גבולות בזוויות הגישה לכלי. טכנולוגיית חמישה צירים עוקפת זאת על ידי נטיה דינמית של כלי החיתוך כדי:

- לעכל פנימיות עם קירות תלולים מבלי שהתנגשות כלי החיתוך תיווצר

- לייצר תכונות פנימיות ושקעים מבלי לבצע פעולות משניות

- להשיג זוויות שיפוע העולות על 90° לתבניות זריקה. חופש גאומטרי זה מקטין את 변경י ההגדרה ב-80% בייצור פרוטוטיפים אוטומוביליים, ומאפשר עיצובים מאוחדים שמשתלבים בתוכם מספר רכיבים.

הפחתת זמני קידומון וטעויות אנושיות באמצעות אוטומציה

מספר פחותה של סט אפים ועיבוד רציף ב פילס 5 צירים פעולות

בעת שימוש בעריכת CNC בע_AXIS 5, מפעילים יכולים להגיע לכל זווית של הגאומטריה של החלק במהלך פעולה אחת של סט אפ, מה שאומר שאין צורך לעצור ולהתחיל מחדש כדי למיקם ידנית את החלקים. כל התהליך רץ ברציפות, ומצמצם את זמני השבתת מכונה ב-60 אחוז בערך, לפי דוחות התעשייה. בנוסף, כלי החיתוך ממשיכים לעבוד בצורה הטובה ביותר לאורך כל הזמן מכיוון שהם אינם מוטרדים בצורה לא אחידה. מתקנים רבים לייצור עברו ממערכות ה-3 AXIS הישנות, והחלפתם הביאה להאצת מחזור הייצור שלהם בטווח של 35% ועד כמעט מחצית מהזמן שהיקח לפני יישום המכונות המתקדמות הללו.

תובנה ממונעת בנתונים: ירידה של 70% בשגיאות טיפול לאחר אימוץ AXIS 5

המעבר לטכנולוגיית ציר 5 מקטין משמעותית את ההשתתפות האנושית הנדרשת בעבודות תיבנות. מפעלים מדווחים על ירידה של כ-70 אחוזים בשגיאות בעת טיפול בחלקים, מכיוון שהמכונות מיקדות את הרכיבים בדיוק אדיר, תוך סטייה של פחות מ-0.0001 אינץ' בכל הפעלה. כל המערכת פועלת בצורה מדויקת כל כך, כך שאין עוד צורך בניחושים במדידות. זה באמת משנה את כמות הפסולת שנוצרת. עבור חברות שיוצרות רכיבים יקרים, אחוז הפסולת יורד בכ-34%. ולא פחות חשוב - גם החיסכון הכספי ניכר. חנויות במבחר בינוני חוסכות בדרך כלל כ-140 אלף דולר בשנה רק מפחתת פסולת חומרים.

ワークפלואו מותאם מאתגרת CAD ועד החלק הסופי

כאשר תוכנת CAM מתקדמת מותקנת כראוי, היא למעשה ממלאת את הפער בין מה שפותח בצורה דיגיטלית למה שמתקבל כחלקים ממשיים. כל התהליך עובד הרבה יותר חלק בימים אלו מאחר ואנחנו כבר לא מתמודדים עם אותם בעיות ישנות בהן כל מחלקה נאלצה לתרגם מידע הלוך ושוב. לרוב, ציונים לייצור מצטמצמים ב-45% בממוצע, מה שעושה הבדל גדול לייצרנים. לחלקים מאוד מורכבים שהיו צריכים בעבר מספר מכונות ותיקים שונים, הכל יכול להיעשות היום במכונה אחת בלבד. זה מקצר את זמן היציאה לשווקים ב-8 עד 12 שבועות למוצרים כמו חלקי מטוסים ומכשירים רפואיים, ועדיין מוודא שהמדידות תואמות את הס Tolרנסים הדרושים.

סיום שטח משופר ואיכות אחידה של החלקים

מכונות 5 צירים מספקות סיום שטח מתקדם אשר קריטי לרכיבים בעלי ביצועים גבוהים, על ידי שמירה על זוויות המגע הנכונות בין הסרגל לכל החריצים המורכבים.

זווית כלי העבודה האופטימלית מפחיתה סימני סקלופ וצורך בעבודה חוזרת

מכונות 3 צירים מסורתיות דורשות את אותם עופצים annoying במיקומים הקשים שלהן, אך מערכות פräזל 5 צירים ניגשות לכך בדרך שונה. מכונות מתקדמות אלו מעדכנות באופן רציף את זווית החיתוך של כלי העבודה שלהן במהלך עיבוד החומרים. מה זה אומר על המוצרים הסופיים? ובכן, אין עוד את אותם סימני סקלופ המטריאים שעל פני השטח אחרי עיבוד. גידושים קטנים אלו יוצרים צורך בעבודה נוספת בהמשך הדרך רק כדי למחוק אותם. הדרך בה מערכות אלו שומרות על לחץ אחיד על הכלים שלהן גורמת לשבירה או עיוות מצטבר של הציוד במהלך פעולות ארוכות, כך שהמפעילים אינן נאלצות להכנס כל הזמן כדי לתקן דברים. תראו מה קורה בייצור בתעשייה האווירית כרגע - חברות מדווחות על בערך 40% פחות בעיות שצריכות תיקון לאחר תהליכי העיבוד הראשוניים. זה תורגם לחסכון אמיתי בכסף ולזמנים קצרים יותר לייצור רכיבי מטוס שמתאימים לסטנדרטים קפדניים.

מקרה בוחן: גימור להט הסקטור באמצעות מחריטה CNC בע_AXIS 5

יצרן מרכזי של סטורים פגע לאחרונה בסיום שטח של 0.4 מיקרון Ra ברכיבים שלו, מה שעובר את הדרישות בת стандרט התעופה האזרחית. הם הצליחו בכך באמצעות טכניקות מתקדמות של גימור בע_AXIS 5. שליטת מסלול הכלי הרציפה אפשרה להם לנוע חלק לאורך צורות הסקטור המורכבות מבלי להשאיר שום קווים נראים של שילוב. מה ש thật יוצא מהכלל זה איך הם הצליחו לעשות את כל העבודה בלהקה אחת. הגישה הזו חיסכה בערך 50% מזמן הגימור של להט טיטניום, ולא היו שום בעיות גאומטריות שדורשות תיקונים ידניים לאחר מכן. בהסתכלות כוללת, התפוקה עלתה ב-30% לעומת השנה שעברה, על פי נתוני Aerospace Machining Quarterly לשנת 2023.

שיפור בקביעות ובאכיפת איכות בשרשראות ייצור

מעקב בזמן אמת אחר ביצועי הציר יחד עם התאמות תרמיות עוזר בשמירה על ממדים יציבים מ партиיה ל партиיה, ופוגע באופן עקבי בסימון הסובלנות הצמוד של ±0.005 מ"מ. כאשר חיישנים אוטומטיים מגלים נזק לכלי החיתוך במהלך תהליך העיבוד, הם מתקנים את ההיסט באופן אוטומטי כך שהמשטחים נשארים אחידים גם לאחר הפעלת חלקים במשך שעות קצות. בדיקה של נתוני בקרת תהליך סטטיסטית חושפת גם דבר מרשים: כ-92% מהרכיבים לאימפלנטים רפואיים עוברים את בדיקות האיכות בניסיון הראשון, מה שמקטין משמעותית את הצורך בבדיקות נוספות בהמשך. כל החזרה היסודית הזו פירושה שמספר קטן יותר של חלקים נדחים עקב סטיות זעירות שיכולות לפגוע ביכולת החותם שלהם מול נוזלים או בהתנגדות לסטרס חוזר לאורך זמן.

יעילות עלות לטווח ארוך ואופטימיזציה של חיי הכלים

הארכת חיי הכלים על ידי התפלגות עומס אחידה פילס 5 צירים

המכונת חיתוך CNC בעלת 5 הצירים עוזרת לכלי העבודה להחזיק זמן רב יותר מכיוון שהיא מנהלת בצורה טובה יותר את הכוחות במהלך הפעולה. כאשר המכונה חורצת בכמה כיוונים בו-זמנית, עומס העבודה מופץ על פני כלי העבודה כולו במקום שייווצר לחץ בנקודה אחת. הפצה אחידה זו מונעת את היווצרות נקודות החום שבהן כלי העבודה נוטים להתבלה במהירות. האופן האיזונלי שבו פועלות מכונות אלו שומר גם על טמפרטורה יציבה, מה שפירושו שפחות סדקים זעירים נוצרים בחומר הכלי. נתוני תעשייה מצביעים על כך שכלי עבודה המשמשים במערכות בעלות 5 צירים יכולים להחזיק בערך 40 אחוז יותר זמן בהשוואה למה שניתן לראות במערכות טרditionליות של 3 צירים. לייצרנים, זה אומר חיסכון בכספים בהחלפת כלים שנבלו ופחות זמן השהיה עקב המתנה להחלפת הכלים החדשים.

הפחתת פסולת חומרים וזמן ייצור

זרימה חלקה בתהליכי עבודה בעיבוד 5 צירים מפחיתה את בזבוז החומר הגולמי על ידי ייצור קרוב לצורה הסופית ואפס נקודות של העמדת חידוש. האפשרות לביצוע עבודה בתקנה אחת מונעת שגיאות יישור הנובעות מהגדרה מחדש ידנית, ומביאה לירידה של 15–30% בפסולת. זמני מחזור קצרים יותר (בממוצע 25% פחות) ועלויות תפעול לא מאובטחות מקצרות את ציר הזמן של הפרויקט תוך הפחתת עלויות כוח אדם.

לסיכום, המחרטה מחמישה צירים מגדירה מחדש את ייצור החלקים המורכבים על ידי שילוב של דיוק בלתי שווי, טיפול בגאומטריה מגוונת, ויעילות מיטבית בפתרון אחד. היא לא רק מפחיתה את עלויות הייצור ואת זמני ההובלה על ידי הפחתת פסולת ואוטומציה, אלא גם מבטיחה תפוקות עקביות ובעלות איכות גבוהה, מה שהופך אותה לחובה עבור תחומים קריטיים כמו תעופה ורפואה. לעסקים שמעוניינים להישאר בתחרות ביצירת רכיבים מורכבים ובעלי ביצועים גבוהים, פילס 5 צירים ש היא כלי חיוני.

תוכן העניינים

זכויות יוצרים © DEPU CNC (Shenzhen) Co., Ltd. - מדיניותICY